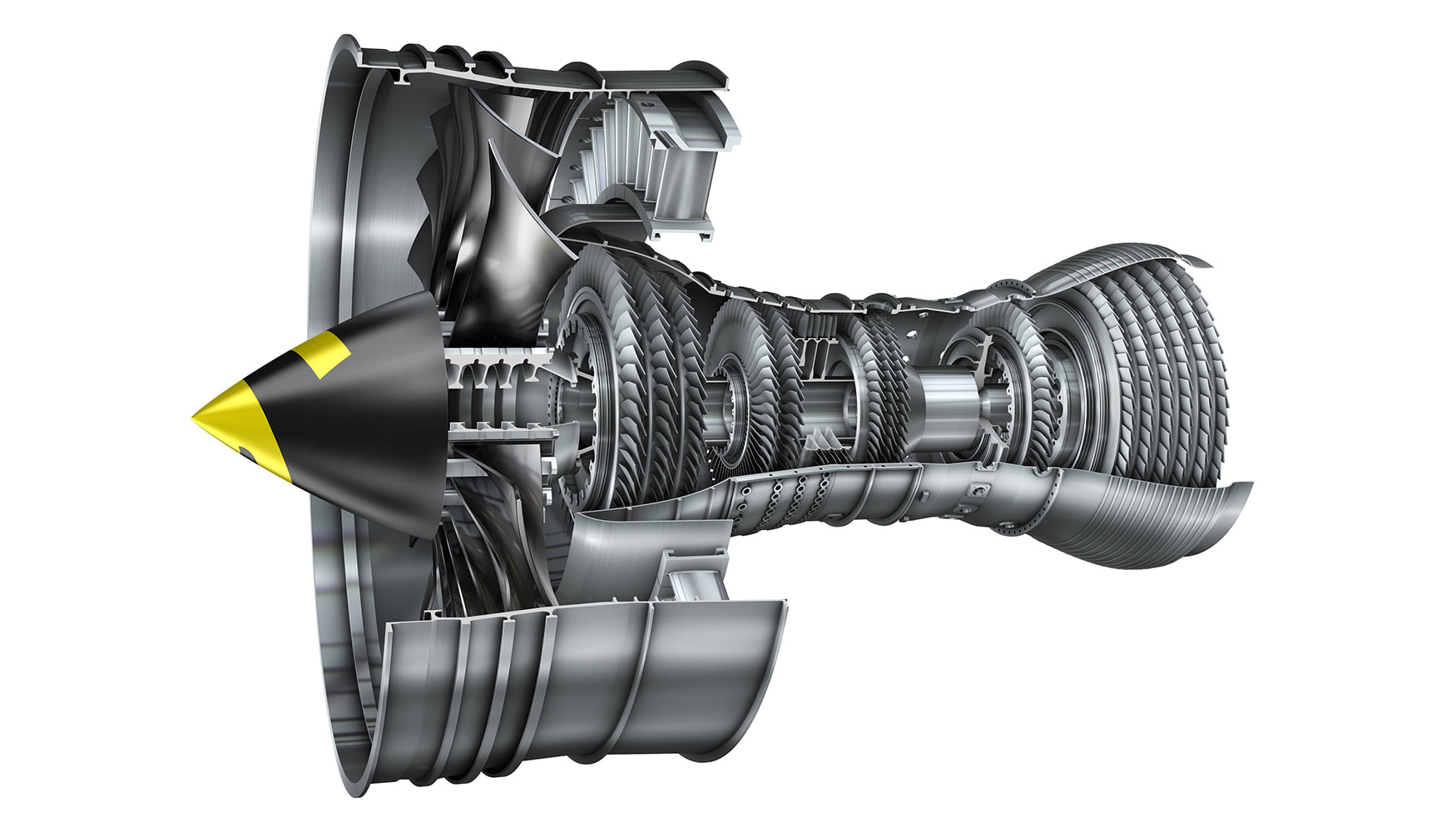

Permanencia del metal en el sector aeroespacial

Nuevas cualidades en materiales no tan nuevos

El litio de aluminio (Al-Li), uno de los ‘nuevos’ materiales de HRSA más populares, tiene unas propiedades mucho mejores que algunos de los aluminios más tradicionales disponibles en el mercado aeroespacial (por ejemplo aluminio 7075 y 7050). El Al-Li es el material de baja densidad más resistente disponible y, además, ofrece una mayor rigidez, una buena resistencia a la corrosión y es soldable.

Otros, considerados ‘nuevos’ materiales maleables alternativos en la industria aeroespacial —principalmente el níquel 718, titanio 6AL4V, inoxidable 15-5PH y aluminio 6061—, de hecho se desarrollaron hace décadas para válvulas de alta presión, implantes médicos y otras aplicaciones diferentes. El titanio-aluminio (TiAl), por ejemplo, creado en 1970, ahora se utiliza habitualmente en motores que operan por encima de los 600 °C (1.100 °F). Dado que el TiAl ofrece un buen rendimiento a altas temperaturas, es muy adecuado para el escalón del compresor y podría sustituir a las aleaciones con base de níquel utilizadas en la turbina.

Bajar la temperatura

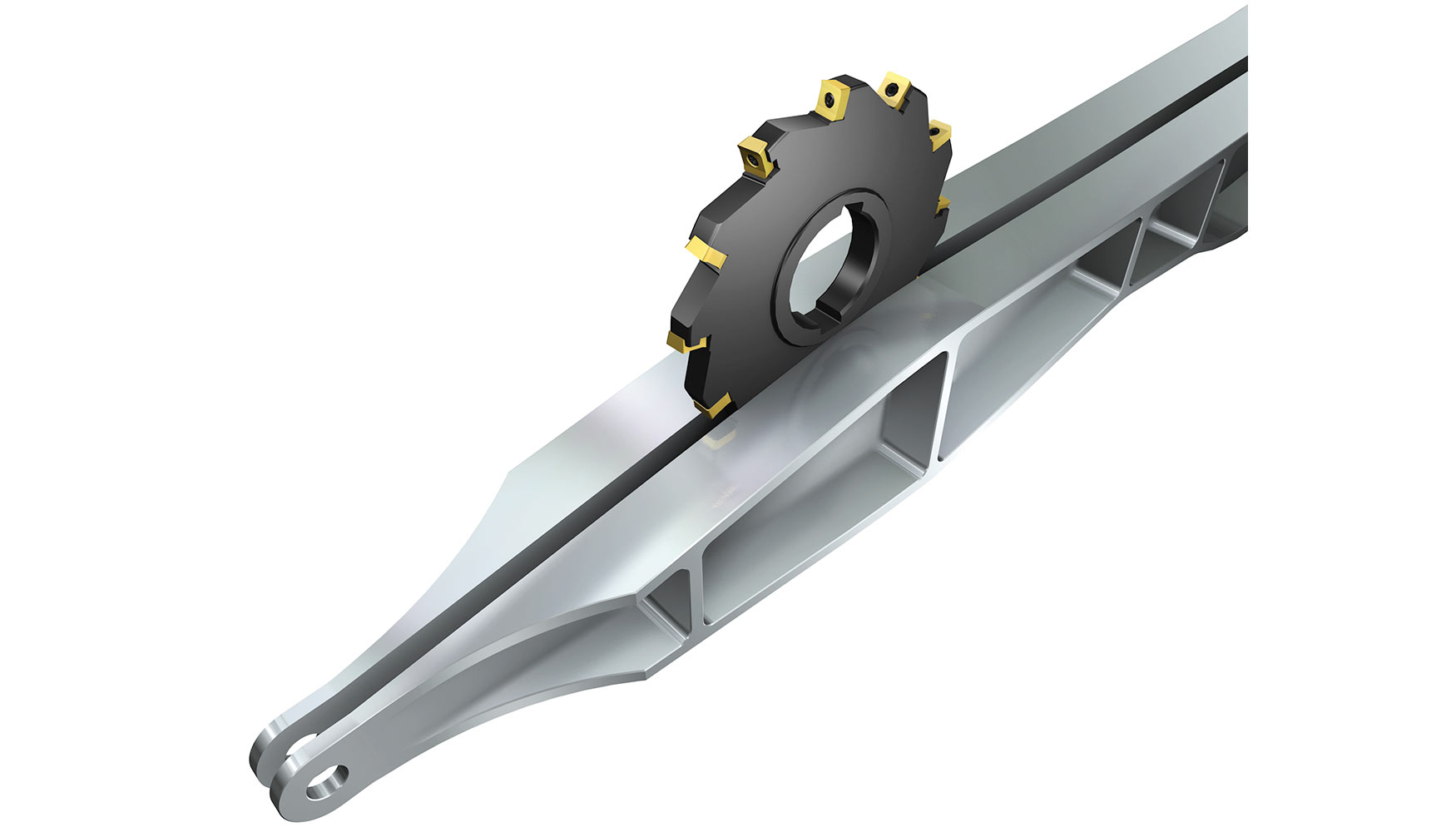

Ofreciendo nuevas soluciones para aplicaciones exigentes como el mecanizado del disco de turbina en equipos de máquinas-herramientas especiales, el refrigerante de alta presión (HPC por sus siglas en inglés) y el refrigerante de presión extrema (UHPC) han permitido a los fabricantes de componentes aeroespaciales utilizar metales difíciles de mecanizar.

Cuando los refrigerantes de alta velocidad van de la mano de la herramienta y la programación correctas, los talleres pueden mantener un nivel de productividad elevado y mejorar considerablemente las velocidades de corte, incluso con componentes aeroespaciales complejos hechos de HRSA, como las aleaciones de níquel y los materiales de microestructura. Como el HPC y UHPC han logrado establecerse en el ámbito del mecanizado de componentes para la industria aeroespacial, también han fijado un nuevo referente para el significado ‘alta presión’. A día de hoy, el HPC implica una presión hasta 80 bar (1160 psi) y el UHPC implica cualquier presión comprendida entre 80 y 97 bar (1.400 psi), esta última incluida.

A pesar de que el tipo de refrigerante utilizado es importante para las aplicaciones de torneado de superaleaciones, la forma en que se suministra lo es mucho más. Por ejemplo, el enfoque de Sandvik Coromant hacia el refrigerante de alta velocidad. La solución más adecuada requiere que el refrigerante entre por el canal habitual, situado en la parte posterior del acoplamiento, para poder prescindir de cualquier tipo de aislamiento adicional.

El secreto del éxito en el uso de las boquillas de gran precisión es posicionarlas directamente en el filo. Esto permite al operario crear un caudal laminar paralelo que ayuda a elevar la viruta, reducir la longitud de contacto y crear una cuña hidráulica que rompe la viruta. Dado que las virutas de las aleaciones de níquel son muy difíciles de romper, la llegada del HPC ha sido un desarrollo importante en el mecanizado de este material.

Los usuarios consideran que utilizar HPC y UHPC en torneado de titanio permite aplicar una velocidad de husillo un 30% superior, como mínimo, mejorando así considerablemente la productividad, el control de la viruta y la vida útil de la herramienta. De hecho, los operarios han informado que pueden mecanizar un 40% más rápido en titanio y seguir manteniendo la misma vida útil de la herramienta que al utilizar velocidades de husillo inferiores.

Máquinas-herramienta y materiales nuevos

Además del HPC y el UHPC, la industria de las máquinas-herramienta ofrece otras soluciones que permiten mantenerse al día en el mecanizado de estos materiales nuevos y contribuyen a mejorar la precisión de los componentes mecanizados. Utilizar un portaherramientas como Coromant Capto, por ejemplo, permite mecanizar un componente metálico que antes requería cinco pasos en tan solo un paso; reduciendo drásticamente los errores.

Otra área que se está modernizando rápidamente en el área de las máquinas-herramienta es la potencia y el par. Para poder eliminar metal eficiente y rápidamente en algunas de las superaleaciones nuevas como el titanio, un operario debe operar a velocidades de husillo bajas, lo cual exige de las máquinas-herramienta más recientes una potencia y un par grandes.

La evolución del mecanizado

Aunque las operaciones aditivas y el sinterizado láser aún no se han utilizado en estructuras grandes, se están aplicando en componentes no críticos y prototipos. En algunas de las aleaciones con base de níquel han surgido métodos de suministro de refrigerante alternativos a través de la criogenia o el nitrógeno líquido. Y, el mecanizado asistido por láser, una técnica donde el láser calienta el material adelantándose al filo, está mostrando resultados muy positivos en titanio.

Mantenerse a la cabeza de las tecnologías del corte del metal requiere un enfoque holístico que se centre en la máquina-herramienta, la herramienta de corte y el material, además de en cualquier opción u operación de mecanizado alternativa. Las nuevas tecnologías, tanto en la producción de materiales nuevos como en la creación de componentes a través de estos materiales, determinará el rumbo de la fabricación aeroespacial. Incluso en un contexto rebosante de tecnologías que compiten entre ellas, los fabricantes de herramientas de corte más audaces colaboran y comparten sus conocimientos para mejorar la productividad y garantizar que el metal sigue dominando la industria aeroespacial en un futuro cercano.