Taladrado asistido por vibraciones para un mecanizado óptimo de agujeros en estructuras aeroespaciales de paquetes de CFRP/metal

A lo largo de los próximos 5 años el uso de composites para la producción de aeronaves presenta un potencial de crecimiento del 50%. Mientras que el CFRP (plástico reforzado de fibra de carbono) representa un 50% de ese porcentaje en lo relativo a volumen de material, se prevé que un 30% esté dominado por paquetes de CFRP y aluminio (CFRP/Al), un 15% por paquetes de CFRP y titanio (CFRP/Ti) y un 5% por paquetes de CFRP con aluminio y titanio (Al/CFRP/Ti). En cuanto al potencial de aplicación, se prevé que el taladrado represente el 55% de las operaciones realizadas en estos innovadores materiales de las estructuras aeroespaciales.

Utilizar las existentes tecnologías de mecanizado de agujeros para taladrar materiales en paquetes supone una larga lista de problemas bien conocidos. Debido a las grandes diferencias presentes en las propiedades de los distintos materiales del paquete de composites, los principales problemas son un mal control de la viruta, un prolongado contacto de fricción, una mayor temperatura (tanto en la viruta como en la broca) y unos ciclos de larga duración. El resultado es una baja fiabilidad y una mala calidad, además de una vida útil de la herramienta muy comprometida.

El problema

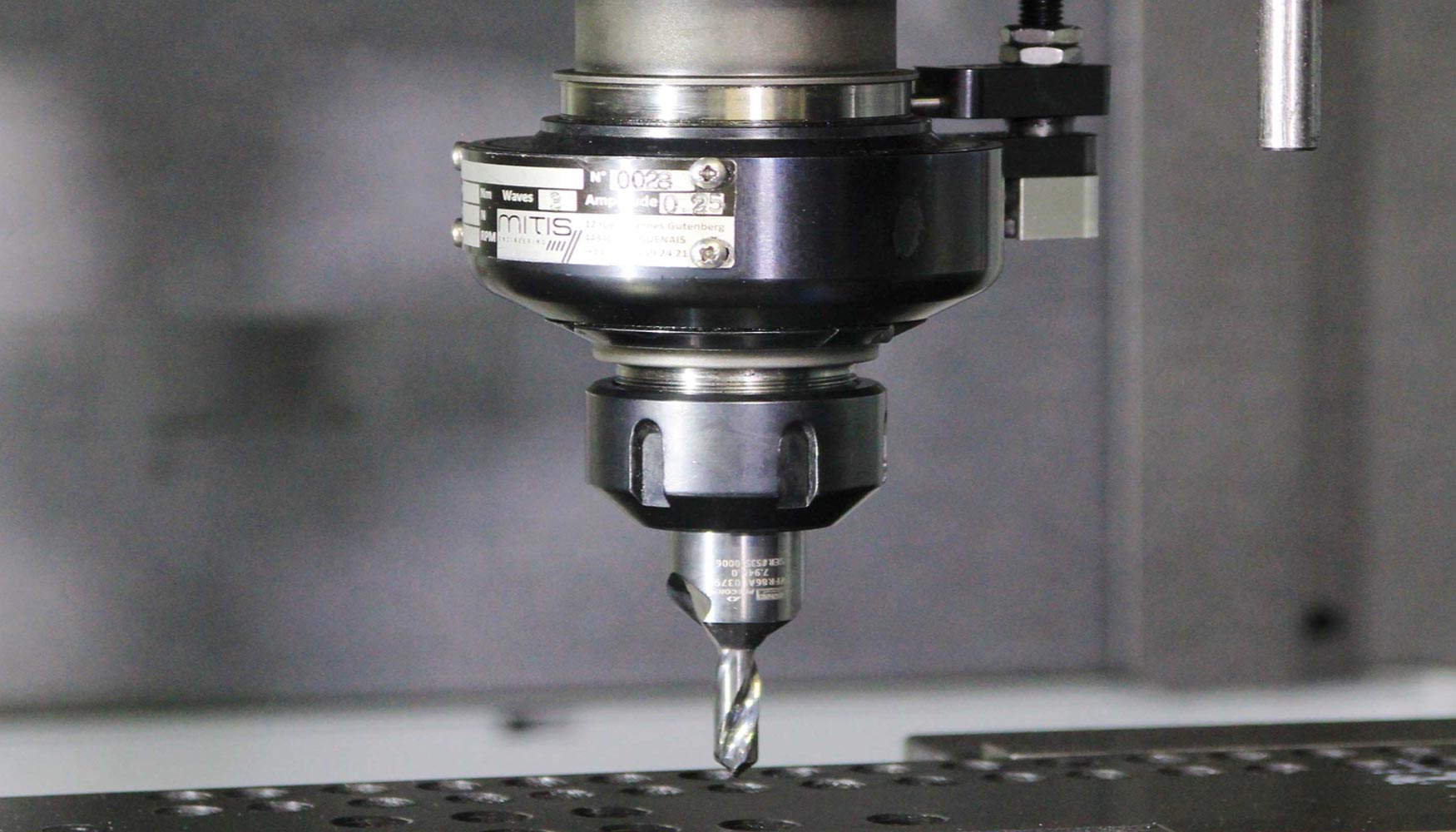

Los estudios demuestran que la causa de la mayoría de los problemas es la falta de control de la viruta metálica en el paquete de composites. De hecho, este problema básico fue el origen del desarrollo del taladrado asistido por vibraciones, cuyo principal principio es fraccionar las virutas. En pocas palabras, la rotura de la viruta se ve facilitada por la creación de un proceso de taladrado de movimiento oscilante entre la trayectoria de la herramienta y el fondo del agujero. La diferencia entre la amplitud máxima y la mínima es suficiente como para romper las virutas de manera controlada, algo imposible en el taladrado convencional.

El sistema de Mitis permite ajustar la amplitud de las oscilaciones axiales de baja frecuencia (normalmente de 1.5 por giro) en función de las condiciones de la aplicación y el material con un sencillo ajuste anular.

La solución

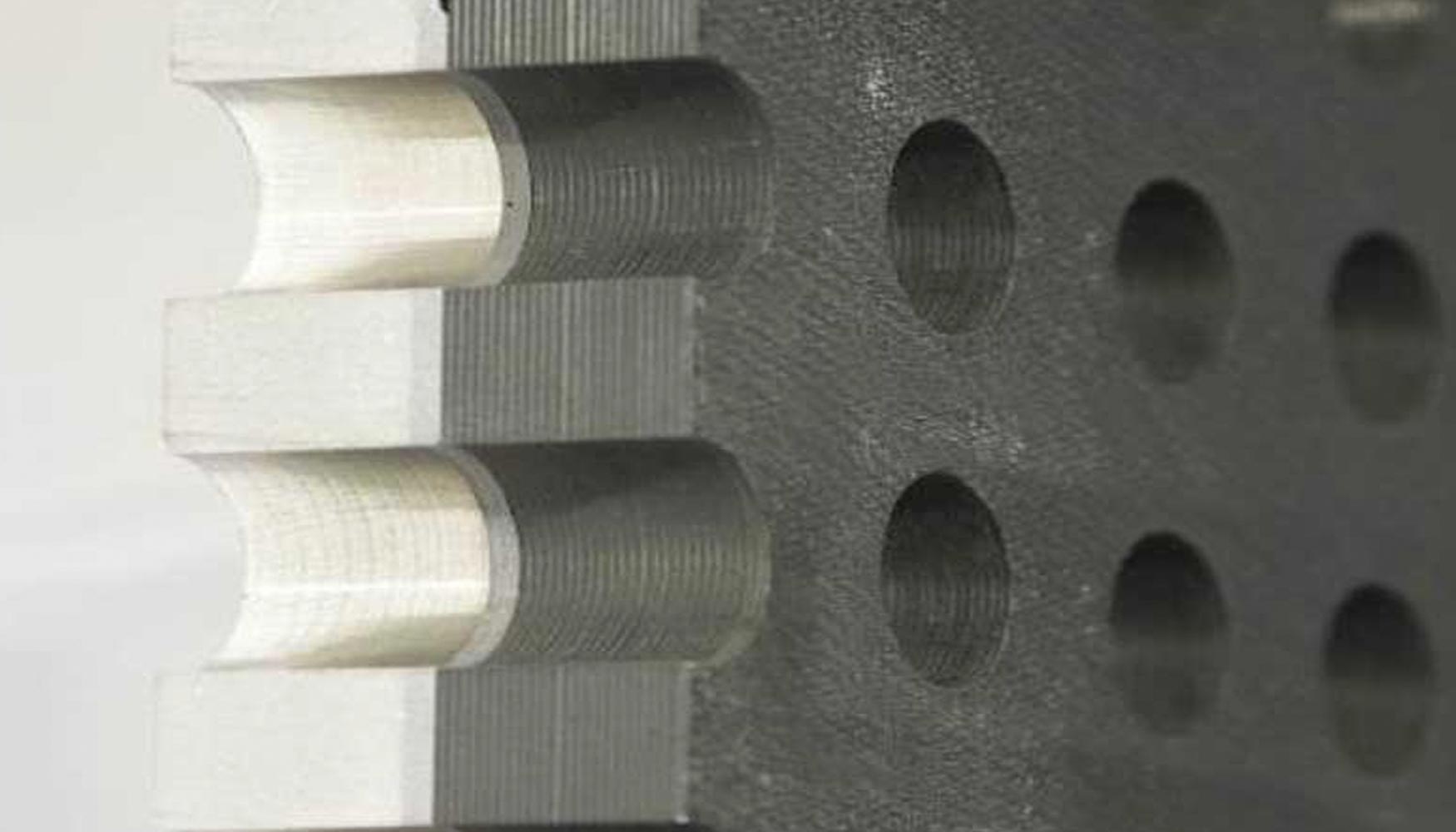

Para optimizar el proceso, el principio de Mitis se aplica con una herramienta específicamente desarrollada para estos complejos materiales: una broca con tecnología vein de PCD de Sandvik Coromant. La broca con tecnología vein de PCD (diamante policristalino) cuenta con una geometría de punta diseñada para reducir las fuerzas de empuje y aumentar la calidad del agujero, mientras que el cuerpo de la broca se ha fabricado para ofrecer precisas exigencias de tolerancia y un buen caudal de la viruta. Estas innovadoras brocas también presentan una plaquita de avellanado de PCD con radio y un canal de refrigerante interior para aplicar MQL (lubricación mínima) si fuera necesario.

La combinación del taladrado asistido por vibraciones y las brocas con tecnología vein de PCD ofrece un proceso con una optimizada rotura de la viruta al taladrar en paquetes de composites. Además, al no haber interrupciones, la duración de los ciclos se reduce y el proceso puede realizarse sin o con muy poco refrigerante.

Este sistema también ofrece beneficios relacionados con los efectos físicos. Por ejemplo, al utilizar las habituales tecnologías de producción de agujeros en paquetes de materiales de CFRP/metálicos, la potencia, el empuje (fuerza axial) y la temperatura ascienden a medida que avanza el proceso. No obstante, debido a la optimizada rotura de la viruta, a la función Mitis y a la broca con tecnología vein de PCD de Sandvik Coromant, todos estos efectos se reducen en un 20%.

Las pruebas

Para demostrar los beneficios del sistema se han realizado pruebas en paquetes de composites de CFRP M21E de 10 mm de grosor con 5 mm de aluminio de la serie 7000. Utilizando un centro de mecanizado Mori Seiki CNC, con fuerza axial y sensores de potencia, y el programa de procesamiento de señales y análisis Witis de Mitis, el objetivo era producir agujeros de 7,94 mm de diámetro con brocas de avellanado y MQL. En términos de tolerancia, los agujeros debían estar dentro de la tolerancia IT 40 µm.

En lo referente al protocolo de comprobación, había tres posibles formas de proceder con la operación: taladrado de una pasada; la introducción de ciclos interrumpidos en la parte de aluminio del paquete; y taladrado de una pasada con la función de Mitis. Para demostrar su validez, cada proceso debía satisfacer los requisitos de productividad, fiabilidad y calidad de la industria aeroespacial. Como resultado, los criterios considerados para las pruebas incluían la duración de los ciclos, la fuerza axial, el consumo energético, la morfología de la viruta y la precisión del diámetro.

Los resultados

Con el proceso convencional de una pasada, el taladrado y avellanado del CFRP se realizó a una velocidad de corte de 120 m/min y una velocidad de avance de 0,05 mm/rev. Cuando la broca penetró en la sección de aluminio del paquete, la velocidad se redujo a 80 m/min con un avance ligeramente incrementado, 0,075 mm/rev. Aunque todos los agujeros producidos por el proceso de una pasada estaban dentro del margen de tolerancia, se apreció cierta dispersión, con un margen de diferencia entre el diámetro de salida y de entrada de la parte de aluminio del paquete. Asimismo, la operación de avellanado generó una larga viruta de aluminio que se enrollaba alrededor de la herramienta. Basándonos en un índice de referencia de 100, a la duración del proceso de una pasada se le asignó un 100; al requisito medio de fuerza axial se le asignó un 100 (aluminio); y al consumo energético también se le asignó un 100 (aluminio).

Utilizando la misma lubricación, herramienta y parámetros de corte, se repitió el proceso; introduciendo esta vez un ciclo de taladrado interrumpido en la sección de aluminio del paquete para resolver el problema de la rotura de la viruta. Los resultados fueron positivos. La dispersión del diámetro se redujo y ofreció un proceso de avellanado optimizado. No obstante, la introducción del taladrado interrumpido se tradujo en un ascenso de la duración del ciclo (160), comprometiendo así la productividad. El requisito medio de fuerza axial siguió siendo 100, mientras que el consumo energético descendió ligeramente a 90.

Por último, el proceso se repitió una vez más, utilizando de nuevo la misma lubricación, herramienta y parámetros de corte, pero esta vez con la función de taladrado asistido por vibraciones de Mitis. Los resultados demostraron ser impresionantes. El proceso no sólo produjo una menor dispersión (mucho más cercana a la media) con un margen de diferencia muy inferior entre los diámetros de entrada y salida, sino que además la operación fue rápida, con una duración del ciclo de 100, y ofreció un buen control de la viruta. El requisito medio de fuerza axial se mantuvo en 100, pero el consumo energético descendió a 70.

Conclusión

A pesar de que el taladrado de una pasada ofrece la productividad y precisión necesarias, carece de control de la viruta y, por tanto, la fiabilidad y la calidad se ven comprometidas. Aunque la introducción de los ciclos interrumpidos resolvió los problemas del control de la viruta, la productividad se vio afectada negativamente. Por tanto, las pruebas llevadas a cabo han demostrado que el taladrado asistido por vibraciones puede satisfacer las especificaciones requeridas por los fabricantes de equipos originales de la industria aeroespacial en lo referente a productividad, acabado superficial, diámetro, rebaba de salida y capacidad del proceso (CP/CPK). El sistema, con velocidades de husillo hasta 9.000 rpm, cuenta con mangos estándar como Capto, HSK e ISO y puede adaptarse a la máquina sin necesidad de aplicar modificaciones.