Toyota Motor Japón se convirtió en el primer cliente de la nueva línea de productos SM-TP producida conjuntamente por ambas compañías

Mitsubishi y Chen Hsong, socios durante 9 años

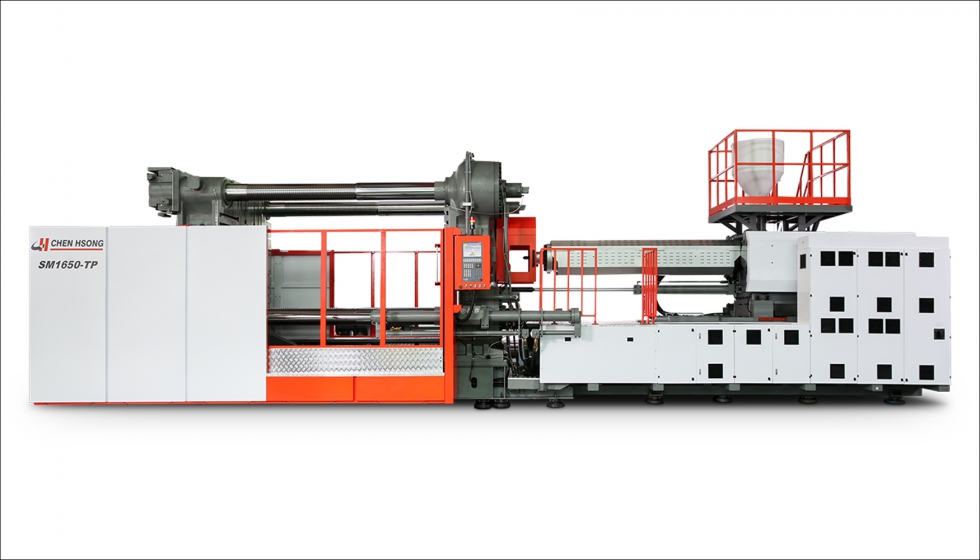

Fue en marzo de 2011 cuando Chen Hsong, uno de los mayores fabricantes de máquinas de moldeo por inyección de China, y MHI Platech CO., LTD (Mitsubishi Heavy Industries Plastics Technology, o MHI) anunciaron por primera vez su colaboración en la fabricación de inyectoras de dos platos de gran tonelaje. Fruto de este acuerdo, en agosto del mismo año, se lanzó la primera inyectora de dos platos de gran tonelaje SM-TP, y en noviembre comenzó a mostrarse en los eventos a gran escala celebrados por U-MHI en Japón. Toyota Motor Japón se convirtió en el primer cliente de la nueva línea de productos SM-TP producida conjuntamente por Chen Hsong y Mitsubishi. La serie SM-TP se convertiría entonces en un producto muy demandado en todo el mundo.

Serie CH1.

Fundado en 1958, el Grupo Chen Hsong, representado en España por Dewit, tiene ya más de 60 años, y es uno de los mayores productores de máquinas de moldeo por inyección del mundo. Las series JM, Spark y SM-TP de Chen Hsong, con sus propias tecnologías, son marcas de renombre mundial. Chen Hsong incluso fabrica sus propios controladores y software (con características de Industria 4.0).

U-MHI (formada tras la fusión de Ube con MHI) es uno de los principales fabricantes del mundo de máquinas avanzadas de moldeo por inyección y es también el mayor de Japón. Se especializaron en máquinas eléctricas de tonelaje medio a grande y en grandes máquinas hidráulicas de dos platos. Durante décadas, las máquinas de gran tonelaje de U-MHI han conquistado a clientes de todo el mundo, incluidos muchos en las industrias de automoción y de electrodomésticos.

Resultado de la cooperación: la serie SM-TP de dos platos

Desde el lanzamiento de la primera inyectora de dos platos de gran tonelaje SM-TP en 2011, la serie SM-TP ha seguido creciendo. La fuerza de sujeción ahora oscila entre 700 toneladas y 6.500 toneladas (14 modelos en total), lo que la hace adecuada para la producción diversificada de productos plásticos de gran tamaño. La serie SM-TP fue diseñada por U-MHIPT utilizando tecnología analítica avanzada y cuenta con un diseño de platina ligera y de alta rigidez, estructuras de cierre avanzadas y grandes especificaciones. También emplea un sistema de bomba híbrida muy inteligente para reducir el número de nodos fuente y lograr curvas de potencia suaves y continuas. Los cilindros hidráulicos se colocan a ambos lados del husillo para formar un dispositivo de inyección compacto. Como los pistones de inyección no giran, el sistema es más duraderos. Las guías lineales de la unidad de inyección permiten un movimiento estable y de baja fricción que también ahorra energía.

A medida que las fábricas se vuelven más sofisticadas, los fabricantes exigen cada vez más inyectoras de dos platos con menores dimensiones. En la actualidad, muchos modelos de la serie SM-TP se utilizan en todo el mundo y se ajustan fácilmente a las necesidades de los clientes en cuanto a velocidad y precisión, especialmente la velocidad de cierre que ha sido tradicionalmente el punto fuerte de las máquinas de tipo basculante. Esta es una de las razones por las que la serie SM-TP se hizo muy popular. Además, la serie SM-TP también llenó un vacío de demanda entre las máquinas chinas y las máquinas de alta gama.

La serie SM-TP se emplea en industrias de alta gama como las de piezas de automóviles, electrodomésticos (como los grandes televisores), etc. La reducción del peso ha sido recientemente una tendencia muy importante en la industria de la automoción y ha aumentado la demanda de inyectoras de tonelaje medio a grande. La reducción de peso, un mejor tratamiento de la superficie y el rendimiento de la soldadura entre componentes requieren que los fabricantes de piezas de automóvil mejoren muchos componentes de la carrocería, las ventanas, los interiores, los sistemas y las tecnologías de seguridad y control de los vehículos.

La tecnología de control de las inyectoras se ha desarrollado hasta un nivel muy avanzado. Se están utilizando ampliamente unidades de control inteligentes, controles de bucle cerrado, controles de retroalimentación en tiempo real y otras tecnologías avanzadas. Más sensores en las máquinas ha acelerado el desarrollo de nuevas características de control inteligente. En particular, la conexión en red y la IOT (Internet de las cosas) ayudaron a impulsar la industria hacia una revolución de los datos. Actualmente, muchos proveedores de máquinas de moldeo por inyección de gama alta prestan apoyo técnico, capacitación e incluso servicios de depuración y solución de problemas a sus usuarios de todo el mundo en todas las zonas horarias mediante comunicaciones en red y tecnologías de acceso remoto. Ahora es posible supervisar una máquina sin siquiera salir de sus oficinas.

Además, las tecnologías de simulación también permiten a los fabricantes de máquinas de moldeo por inyección hacer diseños más precisos y así ahorrar muchos costos de producción. Toda la máquina puede incluso ser simulada de forma realista en un software antes de ponerla en producción. Muchos fabricantes están adoptando ahora la tecnología de simulación por software para proporcionar a sus clientes soluciones más intuitivas.

En el futuro, las inyectoras serán cada vez más inteligentes. Además de más características y funciones, también aumentará el grado de automatización, control coordinado y gestión de las múltiples máquinas. Estas son exactamente las áreas en las que Industrie 4.0 puede ayudar a los fabricantes a aumentar efectivamente la productividad y reducir los costos y Chen Hsong junto a Mitsubishi ya están preparados para ello.