Nueva tecnología de protección para la industria petroquímica española: el láser cladding

14 de enero de 2011

El láser cladding produce un recubrimiento de muy alta calidad, con dilución y distorsión mínimas y una excelente calidad superficial. Debido a su naturaleza aditiva (aportamos material capa a capa) los principales beneficios logrados con esta tecnología son:

Mejora del control térmico: el haz de un láser de alta potencia es muy concentrado y tenso, por lo que su aportación de energía es muy localizada y afecta poco al metal base.

Reparaciones de piezas: es seguro, no destructivo y alarga la vida útil de las piezas.

Reproducibilidad: los parámetros de trabajo quedan registrados por el programa CNC y el programa de trabajo del láser, lo que implica total reproducibilidad del proceso.

Base tecnológica del proceso: un cambio de operario o incluso de instalación (parcial o total) no repercute en la calidad del proceso.

Estructuras graduales: permite obtener una estructura con composiciones gradualmente diferentes.

Producción de estructuras inteligentes: el proceso de aportación por cordones permite obtener estructuras geométricamente controladas.

Generación del láser

El láser (Light Amplification by Stimulated Emission of Radiation, o Luz Amplificada por Emisión Estimulada de Radiación) es una fuente energética de alto poder capaz no sólo de generar una alta energía si no además de concentrarla en puntos muy pequeños, lo que permite obtener altísimas densidades de energía. Las características del haz permiten obtener estos altos niveles de energía pero también focalizarlos en un punto muy concreto, con lo que puede controlarse de forma muy precisa la interacción del medio energético con la materia.

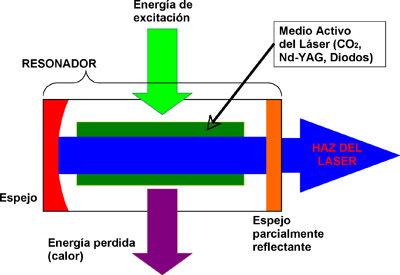

Todos los láseres se obtienen de forma similar. Un medio activo (CO2, Nd-YAG o diodos en los casos más comunes) es estimulado mediante bombardeo de electrones o de fotones (lámparas), lo que le lleva a emitir una luz coherente. Esta luz se genera dentro de un resonador, una celda óptica en la que el medio activo se confina entre dos espejos. Uno de los espejos es parcialmente reflectante, el otro es totalmente reflectante. La radiación láser aumenta en el resonador hasta que es capaz de atravesar el espejo parcialmente reflectante, saliendo por el mismo y formando el haz. La Figura 1 esquematiza este proceso.

Figura 1. Esquema del principio de generación de un haz láser.

El láser cladding

La Figura 2 presenta las dos partes principales de un sistema láser cladding industrial: el propio generador láser que proporciona el haz de trabajo, y la boquilla de cladding, cuya función es canalizar el polvo aportado junto con el haz láser pero también aportar el gas de protección del baño de fusión (usualmente argón).

Figura 2.a. Láser de diodo de alta potencia Laserline LDF 1000-4000 (4kW).

Figura 2.b. Boquilla macroCLAD 45V2 junto con su óptica de focalización y pirómetro de control, todo ello unido al sistema de posicionado CNC.

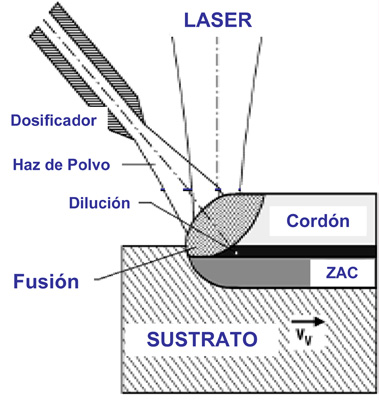

En la Figura 3 se esquematizan las partes principales del sistema láser cladding. Obviamente parte esencial del sistema es el sustrato o pieza, que debe ser compatible metalúrgicamente con el polvo de recubrimiento.

Figura 3. Proceso de deposición por láser cladding.

La dilución, según los parámetros geométricos de la Figura 3, se acostumbra a definir como un porcentaje:

% Dilución = b / (h+b)

Esta dilución debe minimizarse, ya que una gran cantidad de material base contaminaría al cordón y generaría una pérdida de propiedades. Por ejemplo, si es nuestra intención proteger una pieza de acero de la corrosión mediante una superaleación base níquel, debemos generar una dilución suficiente para asegurar un anclaje perfecto del cordón a la pieza, pero sabiendo que el hierro (Fe) del sustrato que contamina el cordón reduce su resistencia a la corrosión.

La tecnología de láser cladding es capaz de generar zonas de dilución que penetran en el material base únicamente de 0,1 milímetros, suficientes para anclar el sistema pero sin contaminarlo. Para obtener estos débiles espesores de dilución debemos ser capaces de obtener diluciones del 5% e incluso menores. Esta tecnología permite trabajar con recubrimientos de tan sólo 0,7 milímetros de espesor sin contaminación superficial.

Finalmente, es inevitable que exista una interacción térmica entre el haz láser y la pieza. Si se transfiere mucha energía a la pieza, se maximiza la zona afectada por el calor (ZAC), lo que produce cambios en las propiedades del material y distorsiones. Para evitarlo se debe regular perfectamente la cantidad de energía aportada, de manera que se funda el polvo y se genere una dilución, minimizando la ZAC y sus efectos macroscópicos.

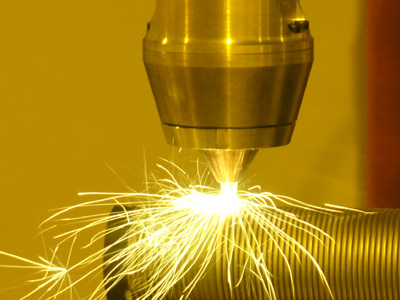

Figura 4. Boquilla coaxial macroCLAD 45V2 depositando un recubrimiento de carburo de tungsteno sobre un pistón de bomba de amoniaco.

Un recubrimiento de calidad será aquel que presente: buenas propiedades tecnológicas (resistencia al desgaste, dureza y resistencia a la corrosión); excelente adherencia al sustrato (existencia de una soldadura de calidad) y nulas distorsiones y afectaciones térmicas del sustrato (aporte de energía controlado).

Los equipos modernos de láser cladding de diodos pueden disponer de un pirómetro óptico instalado también coaxial al haz. Este pirómetro controla la temperatura del baño de fusión y está conectado en bucle cerrado al láser. Esto implica que, si durante el movimiento del cordón sobre la pieza se genera un punto caliente en el que la temperatura del baño aumenta, el sistema reduce automáticamente la potencia hasta reducir la temperatura a la establecida para el proceso concreto.

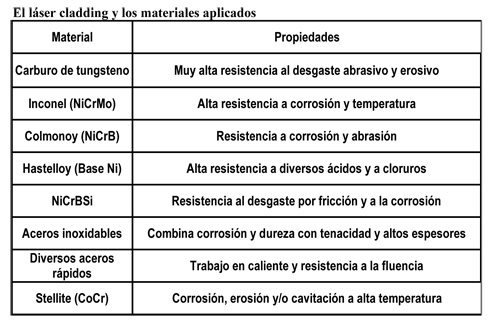

Los materiales aplicados

Disponemos de una colección de materiales que nos aseguran desde una muy alta resistencia al desgaste (cermets de carburo de tungsteno) hasta un comportamiento de resistencia a la corrosión adaptado a las necesidades del proceso (superaleaciones base níquel o cobalto). Además, para reparación de útiles, moldes y matrices se dispone de los aceros rápidos; y para la recuperación de piezas con altas tasas de degradación de los inoxidables.

Los recubrimientos de láser cladding pueden ser mecanizados hasta niveles de rectificado fino sin problema, ya que el material es compacto y no presenta defectos. La única dificultad radica en las buenas propiedades del material, de estructura fina y alta dureza, que normalmente suponen dificultades de mecanizado que deben solventarse en algunos casos mediante el uso de herramientas y muelas de diamante.

Ejemplos de aplicación

Componentes de bombas (industria petroquímica)

Pistones para bombeo de fluidos altamente corrosivos y componentes de bombas de fondo de FCC sometidas a erosión.

Figura 5. Pistón recubierto con WC-NiCrBSi pendiente de las operaciones finales de lapeado.

Turbinas y compresores

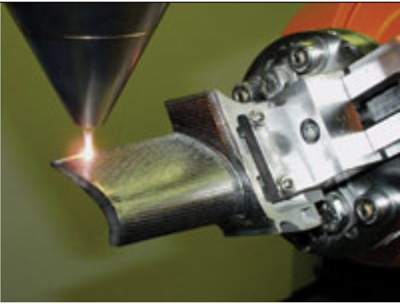

La reparación y reconstrucción de turbinas en el sector aeronáutico es una de las aplicaciones clásicas del láser cladding (Figura 6).

Figura 6. Proceso de reparación por láser cladding de un álabe de turbina.

Válvulas

Las aplicaciones en valvulería son sobre todo la reparación de cuerpos, zonas de cierre o partes móviles que han sufrido fenómenos corrosivos o de desgaste.

Ejes de agitación

En el caso de equipos de agitación sometidos a fenómenos corrosivos por la presencia de un medio altamente agresivo se trabaja muchas veces con chapas bimetálicas, que permiten la construcción de reactores altamente resistentes a un coste adecuado.

Equipos de corte y triturado

Las operaciones de corte y triturado son muy exigentes para los materiales, ya que someten a las piezas a importantes esfuerzos de cizalla e impacto. Una pieza sometida a desgastes muy importantes son las placas extrusoras para la producción de granza de plástico, ya que el polímero es extrusionado mientras las cuchillas de corte rozan la superficie de la placa para cortar la granza.

Bibliografía

The laser cladding of Hastelloy to critical surfaces of stainless steel components. M. Henry et al. 20th ICALEO 2001, vols 92&93, Congress Proceedings (2001), 631-640.

Laser cladding of nickel-based hardfacing materials as an alternative to stellite. G.L. Goswani et al. Issue nº 249, (2002), 64-70.

Microestructura y propiedades de capas de tribaloy T-800 depositadas mediante plaqueado láser. C. Navas et al. Bol. Soc. Esp. Ceram. V, 43 [2] (2004) 319-322.

Estudio comparativo de técnicas de láser cladding para la reparación de moldes de acero de herramientas 1.2379. J. Leunda et al. Actas del IV Taller Nacional de Procesado de Materiales con Láser, Oct (2007), 24-30.