Sener implanta su Sistema Foran en Fincantieri Marine Group

El grupo Sener de ingeniería y tecnología firmó el año pasado un contrato con la empresa Fincantieri Marine Group para la licencia de uso de su Sistema Foran, activo en uno de los astilleros del grupo, Fincantieri Bay Shipbuilding, situado en Wisconsin.

El alcance del contrato incluye la instalación, ajuste, entrenamiento y soporte en las tres disciplinas esenciales del Sistema Foran: estructura, armamento y electricidad. Asimismo, el entrenamiento y posterior soporte han habilitado a los usuarios Foran a completar el diseño de los nuevos proyectos en tiempo y coste, hasta el momento presente.

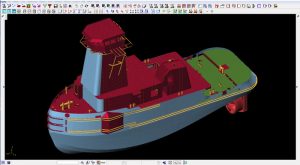

Actualmente hay tres proyectos en desarrollo con el Sistema Foran: dos remolcadores empujadores y una gabarra de transporte de productos de 185.000 barriles, los tres pertenecientes al mismo concepto de gabarra con remolcador articulado ATB, según el cual el remolcador empujador se acopla a la popa de la gabarra mediante un sistema mecánico. El trabajo desarrollado con Foran cubre desde el diseño básico hasta la producción, mediante el empleo de un modelo 3D digital de gran detalle, con toda la información asociada reunida en una única base de datos que garantiza así la integración total.

Por su parte, es muy notable el proceso innovador aplicado a este proyecto y el esfuerzo del astillero para incorporar nuevas tecnologías y procesos que aumenten su calidad. Un buen ejemplo es el hecho de que el proyecto se ejecuta en un entorno real de ingeniería colaborativa, en el que los principales responsables acceden a los mismos datos en tiempo real. La base de datos Foran, con toda la información del proyecto, está localizada en las instalaciones del astillero, Sturgeon Bay, mientras los diseñadores subcontratados acceden a la información a través de una conexión Citrix. Mediante esta solución, Guarino & Cox Ltd. desarrolla la ingeniería básica y de detalle de la estructura y armamento desde Covington, Luisiana, y el astillero desarrolla el diseño eléctrico, los polines y la ingeniería de producción. La ventilación y habilitación las desarrollan empresas externas mediante sus propios sistemas, para luego ser incorporadas al modelo Foran para comprobar disposiciones y permitir un trazado eficaz de los distribuidores.

Durante todo el desarrollo del proyecto, el personal del astillero tiene acceso directo al modelo, y ha sido entrenado para añadir directamente datos sobre producción. Esto incluye la disposición en tracas de las planchas de forro, con su biselado y su margen, disposición de la tubería en unidades de fabricación, etc. Después, el departamento de producción del astillero genera directamente los documentos de fabricación y montaje de Foran, para estructura, tubería, polines, soportes y bandejas de cables.

Otro aspecto relevante del proceso consiste en el desarrollo del diseño básico con Foran en 3D, del que se obtienen automáticamente todos los planos de clasificación necesarios. Este procedimiento difiere de la tradicional colección de planos 2D y la elevada posibilidad de errores de coordinación entre ellos, y además permite una transición fluida al modelo 3D de explotación.

Tras un año de uso de Foran en varios proyectos, el director de ingeniería, Brennan Smith, opina que “la instalación del Sistema Foran en el astillero representa un paso significativo en la evolución del diseño y la fabricación de buques en EEUU. Durante un par de décadas, la mayoría de astilleros en EEUU han desarrollado diseños funcionales en 2D, a menudo con un elevado grado de detalle, para operaciones de fabricación de estructuras y tuberías. Esto venía suponiendo dos o más conjuntos de planos que eran, a su vez, usados para generar manualmente las listas de pedidos y de planificación. Era mejor que el viejo método de gálibos, pero al igual que los gálibos, dicho procedimiento dejó de ser la mejor opción. Foran permite que casi todo el diseño se incorpore al modelo 3D, almacenado la información de diseño y fabricación en una base de datos accesible por el astillero. Esto acorta el tiempo desde la firma del contrato hasta la fabricación, y mejora la eficacia del astillero”.