Hegla expone las ventajas del calentamiento mediante diodos láser en el corte de VLS

Con el calentamiento mediante diodos láser, Hegla presentó en Vitrum 2019 un nuevo procedimiento que aumenta en un veinte por ciento la velocidad del proceso de corte. De este modo, permite conseguir una mayor capacidad de corte con un mismo uso de las superficies. Esta nueva técnica, que forma parte del equipamiento de serie de ProLam LSR desde hace casi tres años, promete cuatro ventajas fundamentales.

La aplicación de calor focalizada acorta el proceso de corte en un 20 por ciento

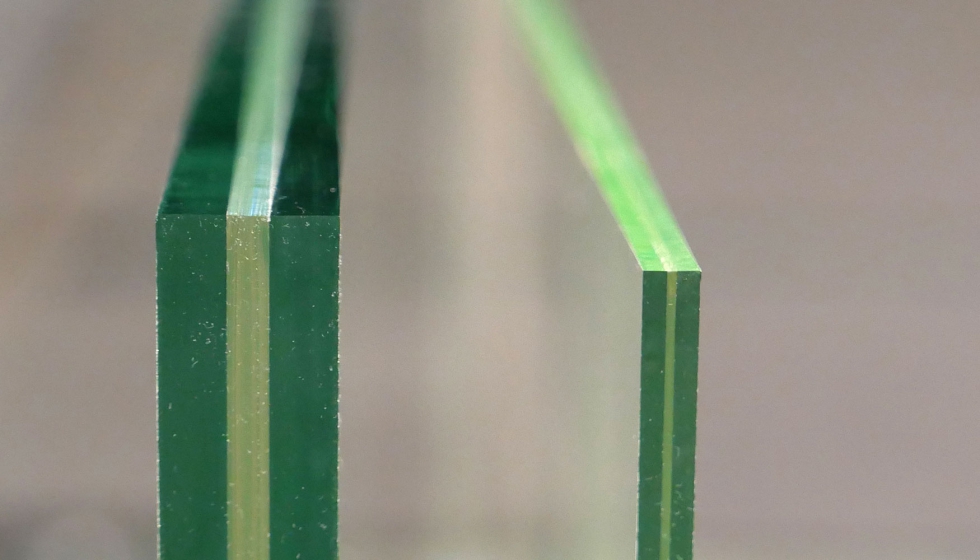

El elemento central de este procedimiento es una tecnología de calentamiento mediante diodos láser patentada, que sustituye los tubos calentadores convencionales. El valor técnico añadido se deriva de las propiedades físicas del láser. Los diodos láser concentran la energía calorífica, la focalizan en el contorno de la talla y la aplican de forma precisa en la lámina. Sin las típicas pérdidas de radiación en el aire y en el vidrio circundante, la lámina alcanza la temperatura de transformación requerida de forma mucho más rápida. Durante el propio proceso de calentamiento se distiende el vidrio ya tallado y tronzado y, finalmente, se separa con el paso de una cuchilla. La fila de diodos se mantiene fría y se monta de forma fija sobre la zona de corte, por lo que no hay que plegarla para retirarla, con el consecuente ahorro de tiempo. Además, esa posición también permite solapar temporalmente los pasos y acelerar la totalidad del proceso. «Muchos clientes utilizan ya el ProLam LSR, que convence siempre con unos procesos de separación mucho más cortos. Si lo medimos en cortes realizados por hora, este sistema alcanza una productividad entre un 20 y un 30 por ciento mayor», informa el director general de Hegla, Bernhard Hötger.

Cortes posteriores sin tiempo de espera

Cuanto más grueso sea el laminado VLS y la lámina, mayor es la ventaja temporal que aporta el láser. Mediante la concentración de la energía y la muy escasa pérdida de radiación, el calor se aplica de forma concentrada siguiendo exactamente las líneas. Además, al penetrar en el vidrio, el láser se debilita menos que los radiadores de calor convencionales y eso permite efectuar el calentamiento en menos tiempo.

“De la pérdida de calor, claramente menor, que pasa al aire y a la hoja circundante se derivan otras dos ventajas de la técnica LSR que no pensábamos que iban a ser tan importantes cuando empezamos a trabajar en este desarrollo”, recalca Bernhard Hötger. “Incluso en unidades muy gruesas, el vidrio solo está tibio en la zona del borde. Por tanto, se pueden realizar los siguientes cortes sin necesidad de enfriar la unidad y sin tiempo de espera”.

Alta calidad del borde del vidrio

La concentración de la energía calorífica también tiene otra repercusión positiva en la calidad de los bordes. Al distender el vidrio, la lámina calentada solo se dilata en la zona del corte. Investigaciones realizadas por el Instituto Fraunhofer han demostrado que el resto del laminado no se ve afectado por la aplicación de calor, que es solo local, y por tanto se reduce al mínimo una de las causas que hasta hora provocaban una delaminación posterior.

Menor tiempo de activación, mayor ahorro de energía

La fila de diodos está dividida en dos y se activa total o parcialmente en función de la longitud del corte para ahorrar energía. Además, el tiempo de activación mucho más breve mejora el balance energético. Con 20.000 horas de funcionamiento y más, la fila de diodos ha demostrado que necesita poco mantenimiento y es más resistente que la tecnología convencional.

Adaptable según las necesidades

En la versión estándar, ProLam LSR está equipado con sistema de calentamiento mediante diodos láser; en algunos casos también se pueden reequipar sistemas ya existentes de la serie ProLam. Otras características de la variante Kombi, con decapado automático de los bordes, cabezal de corte para vidrio flotado y barras de fijación integradas, amplían la funcionalidad del sistema. Además, también está disponible el marcado a presión láser no agresivo con las superficies de Hegla boraident, que aporta al vidrio una identificación individual legible mediante máquina. Si el marcado se realiza antes del corte, la producción del vidrio se puede digitalizar totalmente escaneando el código. Esto permite, por ejemplo, activar pasos de proceso en la fabricación, realizar un seguimiento de la evolución a lo largo de todo el ciclo de vida del producto y que, años después, la información todavía sea legible mediante escaneado. Si se desea, también se puede guardar más información, por ejemplo, un certificado de protección contra incendios.