El uso de vidrio de una impresora 3D como material de unión, por ejemplo para la fijación por puntos, da lugar a que se unan dos materiales idénticos con las mismas propiedades

¡La impresión de vidrio también es posible!

El Centro de Competencia en Vidrio (ISM+D y MPA IfW) de la Universidad Técnica de Darmstadt está llevando a cabo una investigación sobre cómo crear una unión de sustancia a sustancia en el vidrio flotado mediante la fabricación aditiva (impresión en 3D), aumentando simultáneamente su rigidez. Los científicos aquí están probando la modelización de la deposición fundida, entre otros enfoques. Su objetivo es permitir que los paneles de vidrio con un área de hasta 3,25 x 20 metros en el futuro. Dos factores importantes son la temperatura de proceso y la viscosidad del vidrio. Para crear una unión entre un panel y una estructura de vidrio, el panel debe calentarse significativamente más allá de la temperatura de transformación del vidrio en la unión. Si no se aplica suficiente calor, las estructuras no se unirán entre sí, mientras que si la temperatura es demasiado alta, puede producirse una deformación no deseada. La tensión interna en la unión reduce su resistencia y su capacidad para soportar cargas. El comportamiento frágil del material y una combinación de parámetros individuales de proceso y de material también pueden tener un impacto significativo en el resultado. Sin embargo, es absolutamente posible fabricar una junta homogénea en una geometría deseada con un aspecto atractivo y transparente utilizando la impresión en 3D. Los científicos de la Universidad Técnica de Darmstadt también esperan encontrar una respuesta a la pregunta de cómo convertir este procedimiento en un proceso automatizado.

Los visitantes de la tecnología del vidrio en vivo en Glasstec 2021 también pueden esperar un proyecto de investigación adicional, ya que los científicos planean exhibir una escalera de vidrio impreso en 3D con soportes de vidrio.

Como el vidrio

Cuando se comparan las propiedades de los materiales, el impacto ambiental y las propiedades de las materias primas del vidrio y el plástico, el vidrio se destaca en todos los aspectos. Desafortunadamente, la fusión del vidrio es compleja y costosa, por lo que parte de la industria prefiere el plástico. Los métodos generales utilizados para procesar el vidrio apenas han cambiado a lo largo de los siglos, siendo los más comunes el esmerilado, el pulido o el grabado. La empresa Glassomer GmbH desarrolla materiales y tecnologías que permiten en primer lugar dar forma a los nanocompuestos poliméricos a temperatura ambiente, antes de convertirlos posteriormente en vidrio a temperaturas entre 700 °C y 1.300 °C. Glassomer es un nanocompuesto de silicato que permite fabricar un vidrio de cuarzo de gran pureza en estado sólido, pastoso o líquido. El Glassomer líquido puede utilizarse para duplicar componentes a temperatura ambiente mediante fundición o estereolitografía. El Glassomer sólido puede estructurarse mediante técnicas tradicionales de sustracción como el taladrado, el fresado y el torneado, o incluso con un cuchillo. También son posibles las tecnologías de transformación de polímeros térmicos como la nanoimpresión, el termoformado o la replicación rollo a rollo.

Primero derretir, luego imprimir

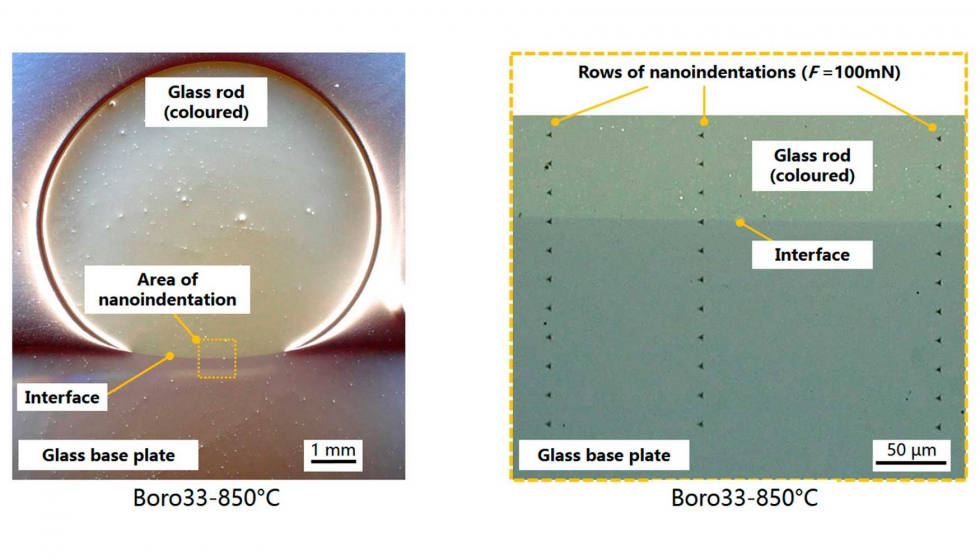

El instituto Günter Köhler de Tecnología de Unión y Ensayo de Materiales (ifw Jena) de Jena colaboró con la Universidad de Ciencias Aplicadas de Aquisgrán para analizar la fusión en lecho de polvo de láser (L-PBF) de polvos de vidrio de borosilicato y cuarzo dentro de la cadena de procesos de impresión en 3D. Este procedimiento presenta ventajas como la libre conformación geométrica, los bajos costes de producción en series pequeñas y medianas y las propiedades comparables de los componentes de los cuerpos de vidrio. Los científicos caracterizaron las clases de polvo de vidrio basándose en sus propiedades geométricas, térmicas y mecánicas-físicas, y analizaron cómo pueden procesarse a diferentes longitudes de onda láser en el proceso de L-PBF. Para ello, la tecnología de la planta se adaptó a las condiciones de procesamiento del vidrio mediante la radiación láser de CO2. El esfuerzo vale la pena, ya que el vidrio cumple con los requisitos de los equipos de vidrio o de la construcción de plantas químicas que el metal no puede cumplir. El vidrio tiene una alta resistencia a la temperatura, por lo que requiere un alto aporte de energía para fundirse, y es un pobre conductor del calor. Los científicos desean investigar cómo pueden superar este factor y la pobre absorción en la longitud de onda de 1.064 μm. Ya han podido demostrar que, en general, es posible procesar polvos de vidrio y definir los parámetros del proceso, como la potencia del láser, la estrategia de exploración, el espesor de la capa de polvo, el calentamiento de la cámara y mucho más. Los investigadores fabricaron muestras de prueba hechas de vidrio de borosilicato y cuarzo y posteriormente evaluaron su calidad. Los parámetros dependían en gran medida de la forma geométrica del espécimen debido a la aglomeración de calor. El templado puede ayudar a mejorar la calidad de los componentes de vidrio. Otros experimentos tienen por objeto comprobar la porosidad, la rugosidad y la densidad en relación con los parámetros del L-PBF y aclarar los posibles ámbitos de aplicación de los componentes.

La resistencia térmica y química inherente al cuarzo y al vidrio de borosilicato han hecho que se conviertan en materiales probados en la construcción de equipos de vidrio, la microfluídica, la microelectrónica, la óptica y la tecnología médica. Otro proyecto de investigación de ifw Jena tiene como objetivo desarrollar un proceso aditivo basado en la fabricación de objetos laminados (LOM) con el fin de posibilitar aplicaciones industriales adicionales. En este proyecto se construyen componentes de vidrio complejos —por ejemplo, con cavidades interiores— que no podrían fabricarse con las tecnologías de fabricación convencionales. El procedimiento tiene por objeto combinar el corte por láser y la soldadura por difusión. Aparte del vidrio de cuarzo, el corte por láser de CO2 (λ = 10,6 µm) hace que la composición del vidrio en el área del borde de corte cambie, que el coeficiente de expansión térmica se desplace y que se forme un cordón. El objetivo de la investigación es definir los parámetros de proceso para el respectivo vidrio con el fin de eliminar estos efectos.