El vidrio templado

En el siguiente artículo, se explica en qué consiste el vidrio templado y los procesos que se emplean en su consecución. También se profundiza en las causas implicadas en la rotura del vidrio, así como las propiedades y aplicaciones del vidrio termoendurecido. Finalmente, se tienen en cuenta los valores de planimetría y fragmentación según la normativa.

Antes de empezar a hablar propiamente de la fabricación y de los distintos tipos y procesos de templado intentaremos explicar qué es el vidrio templado.

¿Qué es el vidrio templado?

Esta pregunta de base no se puede responder correctamente sin hablar primero de la caracterización del vidrio en sí mismo como material.

El vidrio, a temperatura ambiente, muestra las características típicas de un material cristalino, de hecho es un material amorfo.

Su comportamiento físico queda descrito ampliamente por su viscosidad. La variación de su viscosidad en función de la temperatura es muy importante, pero no comporta ninguna temperatura de transición sólido / líquido o cambio de fases.

Siguiendo la temperatura, puede ser considerado como un material:

- Elástico: T < 500°C

- Visco-elástico: 500°C < T < 690°C

- Viscoso: T > 690°C

Así, sin conocimiento preciso de su temperatura, no es posible decir si el vidrio es un sólido o un líquido, principalmente durante el templado.

Se puede igualmente definir el templado como el extremo inverso del recocido.

- En el recocido se trata de eliminar el conjunto de tensiones que se han formado en el vidrio durante el proceso de fabricación, básicamente en el float. Esta eliminación de tensiones se efectúa por medio de variaciones de temperatura lentas y controladas.

- En el templado, esto es al contrario, se trata de crear fuertes tensiones ‘inteligentes’ para darle al vidrio mayor resistencia para su utilización.

La debilidad del vidrio como material está principalmente ligada a su mala resistencia a la tracción. Para vidrios comerciales es del orden de 30 MPa. Su resistencia a la compresión es muchísimo más fuerte.

Esta debilidad a la tracción proviene esencialmente de los micro defectos de la superficie, que crean enormes concentraciones de tensiones. La idea de base del templado es conseguir que las caras exteriores del vidrio estén a compresión, con lo cual se aumenta la resistencia global.

Una analogía interesante de lo que es reforzar una estructura por medio de la compresión lo tenemos en la rueda de la bicicleta. El conjunto llanta + radios solamente resiste mecánicamente si los radios están en tensión equilibrada, a fin de conseguir la puesta en compresión de la llanta.

La mecánica del templado

La explicación del templado puede resumirse en 3 fases principales, tal como históricamente ha sido aprendida la mecánica:

1. El vidrio es calentado a una elevada temperatura

2. El vidrio es enfriado bruscamente.

- Las superficies exteriores del vidrio se convierten en rígidas muy rápidamente y, por tanto, se contraen, mientras que el centro que está más caliente se queda viscoso.

- A medida que el enfriamiento progresa hacia el centro, éste se contrae y se vuelve rígido.

3. Cuando el enfriamiento ha terminado, las caras exteriores están a compresión y el centro está en tensión.

En la primera fase, el vidrio es conducido a una temperatura uniforme y suficiente para templar. Esta temperatura, para un vidrio de composición sodocálcica, es del orden de 680°C (valor que puede ser muy variable según el tipo de vidrio y espesor). Durante esta temperatura el vidrio está en el dominio visco elástico.

Todas las tensiones de fabricación (recocido) son liberadas en pocos segundos, ya que la temperatura de templado es ampliamente más elevada que la de recocido.

Para un vidrio sodocálcico, el punto de recocido AP es del orden de 515°C correspondiendo a una viscosidad de 1013.

Durante la segunda fase, el enfriamiento brusco empieza sobre las dos caras simultáneamente. Después de 3 segundos (para un vidrio de espesor 4 mm), la temperatura de la superficie ha descendido ostensiblemente por debajo del valor SP, siendo de unos 490°C, que equivale a una viscosidad de 3,2.1014.

Así, la superficie del vidrio ha pasado del dominio visco elástico al dominio elástico. La longitud inicial de la superficie, antes del templado, disminuye a causa del coeficiente de dilatación positiva del vidrio. La superficie interior está aún en el dominio visco elástico (por debajo del SP), y provoca súbitamente la compresión de las superficies exteriores que por reacción se encuentran en tracción.

Esta fase transitoria, que dura algunos segundos, engendra un estado físico que es totalmente inverso al que se busca. Esta fase es extremadamente crítica, pues corresponde a una puesta en tensión fuerte de las superficies exteriores. Debe estar perfectamente controlada durante el proceso del templado.

En la tercera fase, el enfriamiento continúa, el conjunto del vidrio se encuentra en el estado elástico (por debajo del SP), las tensiones internas ya no serán relajadas, el templado ha terminado.

A temperatura ambiente, el gradiente de temperatura en el vidrio desaparece y la totalidad del gradiente de tensiones aparece.

Para un enfriamiento simétrico sobre las dos caras, la repartición de tensiones, en el espesor, es de forma casi parabólica: la tensión máxima de compresión (externa) es igual al doble de la tensión de tracción (interna).

Diversos procesos de templado

Básicamente hay dos métodos para templar un vidrio: química y térmicamente, aunque el de uso más habitual es el segundo.

- Templado químico

El templado químico consiste en sumergir el vidrio en una solución salina, a temperatura elevada y con alta concentración de iones de potasio. Estos iones reaccionan con los iones de sodio propios del vidrio y toman su lugar; y como son más grandes en volumen provocan un estado de compresión en las capas superficiales del vidrio. La profundidad de vidrio afectado es bastante baja, por lo que se recomienda el uso de vidrios delgados para garantizar un templado homogéneo. La capacidad resistente aumenta 20 veces con respecto al vidrio convencional, llegando a admitirse una tensión de tracción sin rotura de hasta 100.000 N/cm2. En caso de rotura, el vidrio no se deshace, sino que se parte como el vidrio ordinario aunque después de soportar mucho mayor esfuerzo. Es posible cortarlo y manufacturarlo tras el templado, ya que el corte no produce ninguna tensión. En estas zonas modificadas el vidrio no quedará templado sobre un ancho de unos 20 mm.

Los vidrios templados químicamente no se utilizan habitualmente en construcción, están recomendados en laboratorios donde se exige una gran capacidad mecánica al vidrio, pero no se puede colocar el templado térmico debido a la característica de que al fracturarse lo hace en pedazos diminutos de entre 0.5 y 2 cm2 que podrían saltar hasta las probetas de investigación.

- Templado térmico

El principio del templado térmico consiste en recalentar los vidrios ya cortados, tratados con capas especiales o esmaltados si es el caso, hasta una temperatura aproximada a los 700 ºC en un horno industrial. Inmediatamente son enfriados bruscamente por medio de aire soplado, con lo que las superficies exteriores se contraen, solicitándolas a compresión. El corazón del vidrio mantiene una alta temperatura y tiende a enfriarse más lentamente.

El temple consigue comprimir de forma permanente las dos caras del vidrio, a la vez que tracciona el interior. Pretensa el vidrio, de manera que se crea un sistema de tensiones que aumentan la resistencia mecánica del producto acabado. En el proceso, las tensiones de compresión de ambas caras del vidrio se compensan con las de tracción que aparecen en el interior y estas tensiones prevalecen y confieren un estado de pretensado que hace al vidrio más resistente.

La tensión máxima de rotura cuadriplica la del vidrio sin templar, llegando a resistir 20.000 N/cm2; pero el propio proceso de temple no permite un control absoluto de la uniformidad de la temperatura, por lo que la tensión de cálculo ronda los 5.000 N/cm2.

Tipos de hornos de templado-termoendurecido térmico

- Vertical

Consistía en suspender la lámina desde arriba por medio de unas tenazas metálicas que iban sobre una guía que atravesaba la cámara de calentamiento, que estaba a 650-700 oC, y la zona de templado/enfriamiento. Hablamos en pasado porque la técnica ya ha superado los inconvenientes que tenía que el vidrio fuera colgado: no templaba correctamente hojas delgadas, no garantizaba un templado homogéneo y además dejaba visibles las antiestéticas marcas de las tenazas.

La evolución tecnológica dio paso al horno horizontal.

- Horizontal

Este sistema está equipado con rodillos de sílice dispuestos en paralelo, sobre los que pasa el vidrio a una velocidad de unos 20 mm/segundo, dependiendo de la longitud del horno y el espesor del vidrio. Los equipos modernos realizan el templado sobre un cojín gaseoso, que calienta los volúmenes por ambos lados mientras se deslizan entre los túneles del horno. Con este procedimiento obtenemos vidrios sin dilataciones remanentes de volumen y conseguimos templar hojas de incluso 3 mm de grosor.

Presenta, no obstante, la antiestética propiedad de la irisación, además de posibles curvaturas u ondulaciones: si en el momento en que el vidrio pasa al estado viscoso la temperatura superficial no es uniforme, tendremos que aumentarla para conseguirlo, con lo que el vidrio se deformará más fácilmente y podrán aparecer curvaturas que provoquen distorsiones en las imágenes vistas en reflexión, u ondulaciones producidas por los rodillos del horno, cuando éste alcanza la temperatura de reblandecimiento.

Durante el enfriamiento también pueden aparecer problemas si éste no se hace uniformemente, ya que una de las caras se contraerá más alcanzando la rigidez antes que la otra, lo que también provocará una curvatura en la pieza.

Dentro de los hornos horizontales merecen una mención especial los nuevos hornos de Convección Forzada-Radiación.

Se trata de un horno de doble cámara, en la primera de las cuales se consigue un calentamiento gradual hasta los 300°C, gracias a la convección forzada, de manera que a la salida de la cámara el vidrio tenga la misma temperatura en toda su superficie, estando en las mejores condiciones para pasar a la segunda cámara, en la que se procede de forma habitual.

La novedad reside en que el vidrio entra en el horno de 700°C con una temperatura uniforme en su masa de 300°C, por lo que el choque térmico es menor y los riesgos de curvatura se eliminan considerablemente.

El resultado es una mejora en el aspecto estético de las fachadas de los edificios, una más homogénea distribución de las tensiones superficiales y un incremento de la capacidad mecánica.

La importancia de la manufactura de todos los cantos

Es totalmente conocido que la calidad de la manufactura de los cantos es un factor extremadamente importante, ya que los cantos son siempre el punto más débil del vidrio.

Una vez cortado, a los cantos del vidrio se le producen una inmensa cantidad de micro fisuras, la mayoría de las cuales desaparecerán al pulir todos sus cantos por medio de la máquina correspondiente: rectilínea, bilateral...

De todas maneras, en el canto del vidrio quedarán aún diversos tipos de defectos. Según el nivel de los mismos el vidrio se romperá o no durante el proceso de templado.

Recordando lo dicho al principio, el vidrio pasa caliente a la zona de enfriamiento y la temperatura empieza a bajar rápidamente, produciéndose en muy pocos segundos el proceso de templado, o sea, pasando de un estado sin tensiones a otro totalmente tensionado (compresión caras exteriores y tracción masa interior).

El inicio del estado de enfriamiento es la parte más importante y delicada de todo el procedimiento, ya que en esta fase es donde el vidrio puede romperse muy fácilmente si la manufactura realizada en su superficie o en los cantos no tiene una calidad adecuada.

Este hecho tiene mucha más relevancia en el caso del vidrio para automóvil, ya que comparado con el de construcción, utiliza una velocidad de soplado de aire muy superior, y por tanto el factor de riesgo de rotura es mucho más alto ante la posibilidad de algún defecto en los cantos.

El vidrio termoendurecido

Se obtiene por calentamiento en el horno y enfriamiento controlado más lento que en el caso del templado. Ampliamente utilizado en la industria de la construcción, difiere del vidrio templado tanto por sus propiedades como por el procedimiento productivo. La principal diferencia es la presión de enfriamiento utilizada.

La presión del aire necesaria para el templado aumenta de forma exponencial y tanto más como más delgado sea el vidrio. Así, mientras para un vidrio de 6 mm es suficiente una presión normal de 1,6 kPa, para uno de 3mm puede ser necesario llegar hasta 26kPa.

El vidrio termoendurecido es enfriado con una presión muy inferior respecto al vidrio templado. El punto crítico del proceso de producción no es la fuerza del coeficiente de enfriamiento, sino cómo crear un nivel suficiente de tensión en el vidrio.

La fuerza de estas tensiones creadas depende no solo de una temperatura correcta y uniforme del vidrio, sino también del coeficiente de cesión de calor durante el enfriamiento.

Es difícil controlar el coeficiente de enfriamiento durante el proceso de termoendurecido, ya que éste requiere una presión muy baja.

La temperatura inicial para el proceso de producción del vidrio termoendurecido es aproximadamente la misma que la del vidrio templado. El enfriamiento se inicia a baja intensidad, pero cuando el vidrio se encuentra íntegramente en la sección de enfriamiento, en un momento la intensidad aumenta considerablemente.

Esto provoca una onda de presión que acelera el enfriamiento de la superficie del vidrio, protegiéndolo, no obstante, de la posibilidad de marcas de los rodillos.

Después de unos instantes, la presión es reducida, lo cual disminuye la diferencia de temperatura entre la superficie y la zona central del vidrio. La fuerza y la duración de la onda de presión puede ser controlada en base al espesor del vidrio. De este modo sí que podemos controlar las tensiones creadas.

Una vez la temperatura de la zona central del vidrio ha bajado a menos de 470°C, el coeficiente de enfriamiento rápido puede ser nuevamente aumentado ya que no provocará más tensiones permanentes en el vidrio.

El vidrio termoendurecido tiene una resistencia a la rotura dos veces superior al vidrio normal, de todas maneras, es considerablemente más frágil que el vidrio templado. Esto depende del hecho que las tensiones creadas en el vidrio son mucho más bajas, aunque suficiente para que la superficie soporte las variaciones térmicas producidas, por ejemplo, en las fachadas de los edificios.

A causa de dichas tensiones, el vidrio termoendurecido se rompe en grandes piezas y no en pequeños fragmentos, como el vidrio templado. Por este motivo se utiliza en fachadas de edificios. En caso de rotura, este tipo de vidrio no cae del marco de la ventana, siempre que haya sido instalado correctamente.

Se utiliza mucho como componente de un laminado, ya que aumenta su resistencia a la rotura y además aguanta perfectamente la posibilidad de choque térmico.

Características del Vidrio Termoendurecido

- Dos veces más resistente, desde un punto de vista mecánico, que el vidrio normal

- Más resistente que el vidrio normal al choque térmico: soporta una diferencia de temperatura de 100°C

- Elimina virtualmente el riesgo de rotura espontánea causada por la inclusión de sulfuro de níquel. No es necesario efectuar el Heat Soak Test

- En caso de rotura, es poco probable que se desprenda del marco

- Tiene mejor calidad óptica que el vidrio templado

Aplicaciones del Vidrio Termoendurecido

- Puede utilizarse como sustitución de cualquier tipo de vidrio normal, aportando una mayor resistencia.

- El vidrio normal puede ser sustituido por un vidrio termoendurecido más delgado, manteniendo inalterable las características de resistencia, luminosidad y utilizando menos material.

- En las fachadas de edificios de altura, para vidrios panorámicos...

- Como vidrio laminado en acristalamientos en techos o cúpulas.

- Cuando no se requiere vidrio de seguridad o estructural.

Valores a considerar según normativa (EN 12150-1)

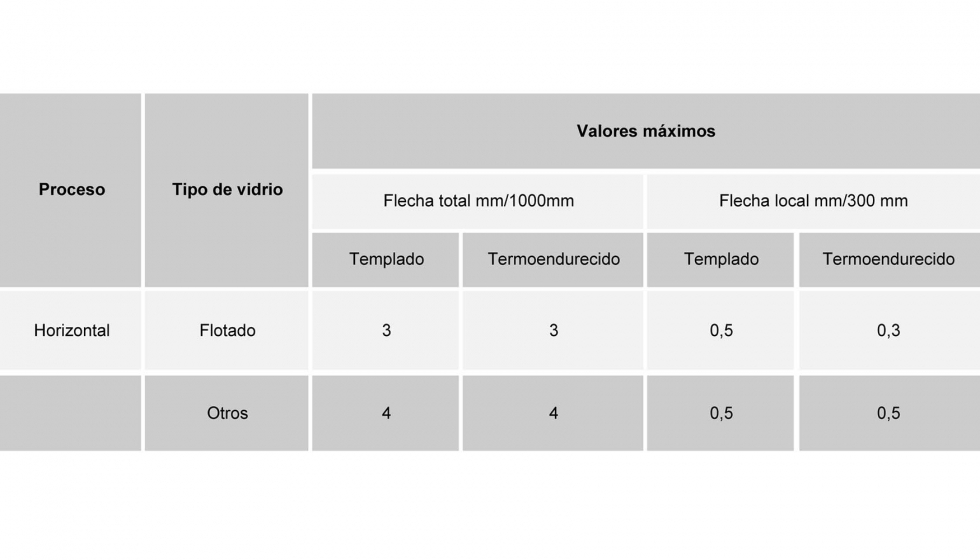

- Planimetría

En razón del proceso de templado o termoendurecido, no se puede obtener un producto tan plano como el vidrio recocido. La diferencia depende del espesor nominal, las medidas y la proporción entre las dimensiones, por lo que puede aparecer una distorsión conocida como ‘flecha’. Existen dos clases de flecha:

- flecha total o general: su valor se expresa como la deformación, en mm, dividido por la longitud del borde del vidrio o su diagonal, en m, según los casos.

- flecha local: se medirá sobre una longitud limitada de 300 mm, y por tanto la deformación se expresará como mm/300 mm de longitud.

Valores máximos de la flecha total y local:

La medición se realizará siempre a temperatura ambiente.

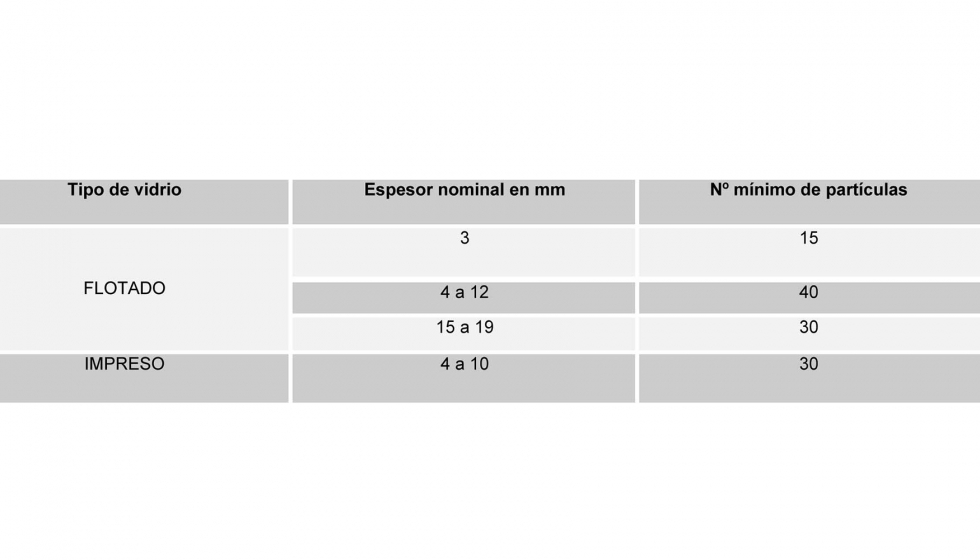

- Fragmentación

- Vidrio templado: en el caso de rotura se rompe en numerosas piezas pequeñas, cuyos bordes están generalmente redondeados. Valores mínimos de trozos de vidrio

- Vidrio Termoendurecido: en el caso de rotura se rompe de forma similar al vidrio recocido