La Industria 4.0 en el mundo del vidrio: oportunidad en el futuro, digitalización y automatización

El futuro de la industria de procesamiento de vidrio radica en la automatización y la interconexión de procesos de producción, de acuerdo con la convicción de los ingenieros mecánicos de Hegla. Un equipo especializado ubicado en Beverungen impulsa el desarrollo de soluciones de maquinaria con un objetivo general según la industria 4.0.

Para el director general de Hegla, Bernhard Hötger, esta es la continuación lógica de la estrategia anterior. “La presión de los costes y de la competencia en la industria del vidrio ya eran grandes en el pasado y siempre fue necesario encontrar nuevas soluciones que fueran más allá del potencial de optimización de plantas individuales o pasos/procesos de trabajo”, explica Bernhard Hötger. “Con nuestro proyecto de innovación, queremos ofrecer a nuestros clientes ventajas competitivas adicionales, reducir aún más los costos de producción en sus líneas de producción, aumentar la flexibilidad y mejorar los tiempos de ciclo una vez más”. El foco también está en optimizar continuamente y reducir los costos de mantenimiento con los nuevos medios técnicos.

A pesar de su entusiasmo por los objetivos y las oportunidades de Ia industria 4.0, hace muchos años que el director general promueve un enfoque equilibrado con la sostenibilidad, el conocimiento especial del sector y la prudencia. Ya solo debido a su costo, no todos los clientes pueden beneficiarse de las ventajas de una solución totalmente interconectada.

Teniendo en cuenta los beneficios, no siempre tiene sentido digitalizar, interconectar o transferir completamente la inteligencia de la máquina a cualquier proceso u operación.

En el camino hacia la visión del futuro de la Industria 4.0 en el vidrio ya se han implementado metas adicionales. Por ejemplo, “en muchas compañías, desde hace tiempo, ya se realiza el corte de vidrio según las necesidades individuales del cliente bajo las condiciones y con las ventajas económicas de una producción en serie altamente flexible”, enfatiza Hötger. Con el creciente grado de interconexión deseado y la digitalización, así como el incremento de la recopilación de datos de proceso, podría identificarse y utilizarse un mayor potencial para reducir los costos de corte.

Gracias a las amplias posibilidades de comunicación entre el hombre y la máquina, en el futuro se dispondrá de más datos para la toma de decisiones o, alternativamente, el sistema los tomará de forma autónoma. Como un simple ejemplo del aquí y el ahora, Bernhard Hötger menciona que los sistemas de carga en red ya hace muchos años que no solo proporcionan vidrio bajo pedido y la especificación del caballete por parte del operador. En su lugar, el control de producción conjunto solicita el tipo de vidrio requerido, que después se retira de un caballete del almacén seleccionado por el sistema optimizando el recorrido y el tiempo de ciclo.

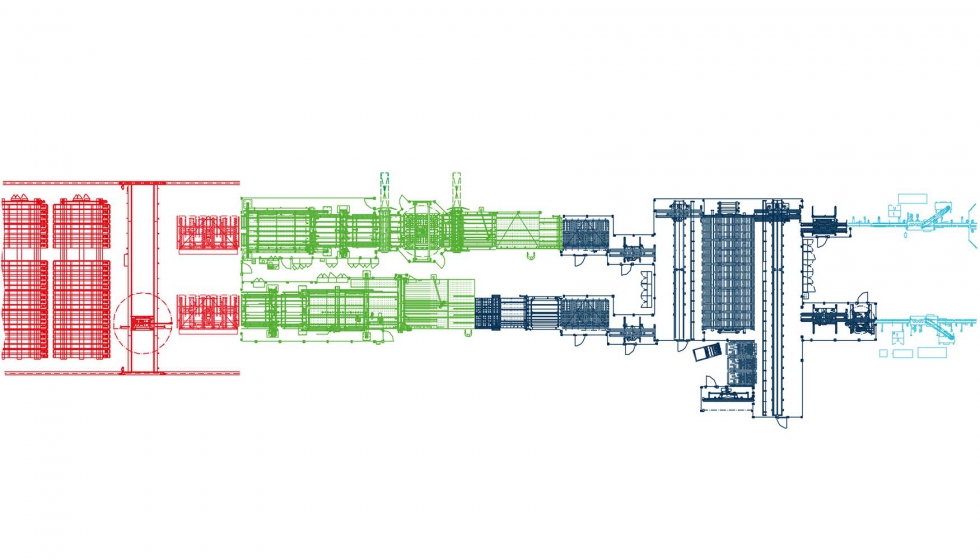

“El alto potencial que ofrece la industria 4.0 estándar para el futuro puede esbozarse, en particular, gracias a las soluciones hoy ya altamente automatizadas y diseñadas para grandes volúmenes, como el SortJet”, continúa Hötger. El SortJet, con su enfoque en todos los procesos, realiza la clasificación de vidrio completamente automática y la transferencia a un ritmo constante y de forma precisa entre una o más líneas de corte y al menos una línea de vidrio de cámara u otra línea de procesamiento.

La base técnica reside, entre otras cosas, en los sensores cada vez más utilizados en las estaciones de producción relevantes, que proporcionan a los sistemas en red los datos para una producción interconectada optimizada en el tiempo. En función de la configuración, en caso de desviaciones, por ejemplo, que una hoja haya girado incorrectamente, se puede informar al operador o, en el caso de que falten hojas, se puede solicitar automáticamente el suministro posterior.

El seguimiento de las hojas de manera transversal y segura, por ejemplo, mediante marcado láser legible por el sistema, ofrece la flexibilidad y la rastreabilidad necesarias. Sin interrumpir el corte, los pedidos de hojas urgentes pueden avanzar automáticamente y ajustarse la producción actual. La comunicación necesaria es posible gracias a la creciente interconexión de redes de los sistemas.

En particular, el sistema de clasificación proporciona la información adecuada para supervisar los procesos de producción en términos de tiempo y funcionamiento y para adaptar los planos de corte si es necesario o para cambiar las prioridades.

Sello ESG - DIN 1249-12. Permite el seguimiento fiable del proceso, dentro y fuera de la línea de producción, con el almacenamiento de datos adecuado incluso desde la obra hasta el proveedor de vidrio: Marcado láser de la casa Hegla boiradent. La marcación está firmemente conectada al vidrio. La superficie permanece libre de daños.

Toda la cadena de producción, desde el corte hasta la planificación logística, puede ser interconectada, optimizada, controlada centralmente y trazada. Inmediatamente tras la introducción del pedido digital en el lugar de la obra, tiene lugar la transmisión al fabricante del vidrio de cámara. Idealmente, se verifica en tiempo real, la disponibilidad de stock del tipo de vidrio para el corte. En caso de necesidad, el vidrio se pide, y a todos los participantes del proceso se muestra una fecha de entrega prevista y también el precio del pedido. Tan pronto se envían los datos para el corte, se pueden programar las hojas en la optimización y, en caso de ser necesario, se modifican los planos existentes con un nuevo potencial para reducir el vidrio restante.

Además de los aspectos de optimización de tiempo de ciclo y restos de vidrio, Hegla se basa en reducir los costos de mantenimiento y minimizar los tiempos de inactividad.

Por un lado, el uso creciente de la tecnología con sensores, la evaluación de mediciones y de las herramientas de diagnóstico que deben solicitar de inmediato el mantenimiento o la sustitución de las piezas de desgaste tan pronto como sea técnicamente necesario. Por otro lado, los intervalos de mantenimiento definidos deben garantizar la fiabilidad y la funcionalidad de las máquinas además sin tiempos de inactividad.

La finalidad es facilitar el manejo de la máquina a los operarios. Apoyado por el sistema, con varias funciones de ayuda y una interfaz de usuario personalizada basada en el smartphone, los sistemas podrán operarse incluso más intuitivamente en el futuro.