‘El vidrio: una solución arquitectural’

Debate durante la jornada 'El vidrio: una solución arquitectural', organizada por la revista Vítrea e Interempresas Media. De izquierda a derecha, Agustí Bulbena, de Vidresi; Francesc Ventura, de AGC; José Manuel Marco, de Guardian Glass, y David Blanco, de Saint-Gobain Building Glass.

Agustí Bulbena: El título de esta mesa de debate es ‘El vidrio, una solución arquitectural’. Teniendo en cuenta que hoy en día no sólo encontramos vidrio en la envolvente sino que cada vez está más presente en los interiores, ya sea como particiones o como elementos especiales, cabría preguntarnos ¿dónde empieza y dónde acaba el vidrio arquitectural? Para iniciar el debate, deberíamos empezar preguntando ¿Qué es el vidrio, cómo se fabrica?

José Manuel Marco: El vidrio es un material muy común. Hablamos de vidrio arquitectural pero en realidad este es solo un tipo concreto, el vidrio de silicato sodocálcico. La parte principal de su composición química es una sílice, arena, a la que se añaden otros elementos químicos para mejorar su calidad, fabricación y prestaciones. Así, el vidrio es un material amorfo, con unas características que debido al proceso de fabricación le proporcionan sus propiedades de calidad óptica y durabilidad. El proceso de transformación posterior es lo que le permite responder a una serie de prestaciones.

Se fabrica siguiendo un proceso de flotado. Todas las materias primas implicadas en el proceso se combinan, siguiendo un control muy exhaustivo de las proporciones de cada una de ellas. Con estas proporciones combinadas se alimenta un horno donde se lleva a cabo la fundición. Aquí se producen una serie de reacciones químicas que dan lugar al vidrio como tal. En ese estado fundido se vierte sobre un baño de estaño sobre el que flota y eso permite crear un producto con unas caras perfectamente pulidas y paralelas, con unas cotas de calidad excelentes, variedad de formatos, dimensiones, etcétera.

AB: ¿Todo el vidrio que aplicamos en construcción se fabrica de esta manera?

JMM: No, éste es el procedimiento más generalizado, pero no el único que utilizamos en construcción. Por ejemplo, tenemos el método del vidrio colado, donde en lugar de verter el vidrio fundido sobre el baño de estaño se hace pasar sobre dos rodillos de acero refrigerados. Este método se utiliza mucho para la fabricación de vidrio impreso, porque en los rodillos de acero se puede grabar los motivos que luego queremos imprimir sobre el vidrio.

Nos centramos mucho en el vidrio flotado, pero es evidente que no es el único método.

Francesc Ventura: En el proceso de fabricación del vidrio, hablamos de factorías de casi un kilómetro de longitud, capaces de fabricar más de 20 kilómetros de vidrio al dia, que trabajan las 24 horas del día los 365 días del año. Se trata de una industria pesada. A veces, cuando se habla de fabricación de vidrio se puede pensar en artesanos acostumbrados a una fabricación ligera. Las industrias actuales de fabricación de vidrio son industrias pesadas, que desarrollan grandes volúmenes y cantidades.

AB: Ya tenemos definido el vidrio y sus procesos de fabricación para construcción. A partir de aquí surgen las diferentes tipologías de vidrio. ¿Cómo podemos agrupar el vidrio atendiendo a sus prestaciones y aplicaciones, en qué familias podemos clasificarlo?

David Blanco: Depende mucho del criterio o la idea con que se quiera clasificar. Si atendemos a la forma ya tenemos una clasificación, como el vidrio plano y el que no lo es, o el U-glass, con el que ya salimos de la planimetría habitual de vidrio. Por su forma también tendríamos también el moldeado, que aunque cada vez es menos habitual, todavía se utiliza.

Si tenemos en cuenta los componentes que se emplean en su fabricación podemos tener también distintos tipos de vidrio. Dependiendo de las materias primas empleadas, la calidad y la tonalidad del vidrio puede variar en el momento de su fabricación. Por ejemplo, en la primera estación de producción podemos ya hacer una clasificación por coloración o tonalidad, ya que es posible obtener vidrios incoloros, extraclaros o vidrios con color en masa. Los vidrios conservan la misma calidad, pero sus componentes implican variaciones por coloración, ya sea por estética o por su función. Por ejemplo, una manera primitiva de que el vidrio ejerza control solar mediante absorción es con su teñido.

Si avanzamos en la transformación del vidrio, templándolo o laminándolo, tendremos vidrios clasificables por los niveles de seguridad que pueden proporcionar. Otras clasificaciones posibles serían si se trata de vidrios incoloros, sin capa, con tratamiento de capas, si tienen forma en su superficie, si son pulidos o impresos… En definitiva, hacer una clasificación es imposible.

JMM: Como dice David, es imposible clasificar el vidrio de una manera exhaustiva. Se puede clasificar a partir de los beneficios que obtenemos de él o de las prestaciones que le pidamos. En ese sentido, una forma habitual de clasificarlo es hacerlo como vidrios de eficiencia energética, vidrios que nos aportan seguridad (laminados, templados…) o que nos aportan diferencias estéticas (impresos, coloreados en masa, con esmaltes cerámicos), que son el resultado de procesos de transformación posteriores a su fabricación en el horno de flotado.

Las transformaciones que podemos hacer los fabricantes aportan valores importantes, como la tecnología de recubrimientos, un tema que ha avanzado muchísimo.

FV: Efectivamente, según los criterios y sus aplicaciones, existen muchos tipos de vidrio. Hay un tipo de vidrio muy común, como los espejos. También tenemos vidrios planos para interiores que, posiblemente, si hablásemos de volumen, estarían al mismo nivel que otros tipos. Es decir, de la fábrica sale un volumen de vidrio enorme, puesto que el tratamiento primario al que se somete el float también proporciona este tipo de productos.

DB: La clasificación del vidrio depende mucho de quién lo solicita. Si hablamos de un edificio es posible realizar una clasificación clara atendiendo a su aplicación: interior, fachada, estructural y revestimientos.

AB: El vidrio puede sufrir distintas transformaciones. ¿Cuáles son responsabilidad del fabricante y cuáles del propio transformador?

DB: El fabricante siempre intenta limitar las transformaciones ‘maliciosas’ que se hacen al vidrio. Intentamos restringirlas por un motivo obvio, porque al final es una responsabilidad. Cuanta más tecnología incorpora el vidrio, más complicada es su manipulación. A un vidrio incoloro se le puede hacer cualquier cosa. En cambio, resulta mucho más sensible manipular un vidrio de capa selectiva con altas prestaciones.

En la transformación colaboramos con el manipulador, porque en el siguiente punto de la cadena o de la vida del vidrio –que va más allá de la obra-, si incorpora capas u otros elementos añadidos, su transformación es mucho más complicada. Se establece un diálogo entre el fabricante y el transformador, atendiendo a los requisitos que nos piden, porque al final todo esto ocurre porque alguien está solicitando unas prestaciones precisas. Todo lo que sea agredir al vidrio, cuando es incoloro no hay problema, pero si se trata de un vidrio con capas, fabricante y transformador deben dialogar para obtener los mejores resultados.

Francesc Ventura, responsable de vidrios arquitecturales de AGC Flat Glass Ibérica

Estudios de Ingeniería Técnica (UPC). Tiene experiencia laboral en ingeniería de instalaciones de grandes edificaciones (8 años), fabricante de maquinaria de climatización y en automatización industrial

Es responsable de producto especial y vidrios arquitecturales de AGC desde hace 15 años. También, es miembro iniciador del grupo internacional de prescripción Europeo de AGC Glass Europe, participando en múltiples proyectos internacionales.

Desarrolla su actividad de asesoramiento técnico en despachos de arquitectura e ingeniería, así como la promoción y comunicación general sobre productos especiales de AGC. Igualmente, asesora y apoya técnicamente a industriales e instaladores del sector que requieran vidrios especiales de AGC.

AB: Entiendo que las transformaciones que se hacen en fábrica son aquellas que otorgan un valor añadido al vidrio y que requieren una gran tecnología. Aquí podemos hablar de qué representa fabricar un vidrio de capa. ¿Por qué fabrican solamente vidrios de capa los fabricantes de float?

JMM: Los vidrios de capa requieren una tecnología muy avanzada. Aplicamos al vidrio delgadas capas con estructuras bastante complicadas compuestas de distintos materiales, con espesores mínimos, aplicadas a planchas de 6 metros x 3,21 metros. La tecnología que se emplea para aplicar la transformación de forma controlada está además dimensionada para una productividad del mismo orden que la del float, en el sentido de poder fabricar millones de metros cuadrados al año. Solo grandes empresas preparadas para ello pueden aplicar esta tecnología con precisión y obtener una alta productividad, un pequeño transformador no podría llevarlo a cabo.

AB: Llevamos un rato hablando de capas, pero ¿cuáles son las ventajas o inconvenientes que comporta el uso de capas duras o blandas?

DB: La normativa ya especifica el tipo de capas: A, B o C. Un fabricante debe indicar el tipo de capa que está fabricando para cada vidrio. Sobre las ventajas o inconvenientes, en la fase de transformación son obvias: la capa dura limita las prestaciones, pero su transformación es más sencilla y permite más aplicaciones porque permite estar en contacto con más elementos. En cambio, la capa blanda, cuanto más complicada es más prestaciones ofrece y más restricciones tiene, ya que solo puede estar en contacto con el aire interior de un doble acristalamiento. La tendencia es que las capas sean cada vez más complicadas.

FV: Por un lado existe la diferencia de cómo se fabrican las capas y las prestaciones que ofrecen. Las capas duras ofrecen unas prestaciones genéricas que permiten estar en contacto con el exterior, por ejemplo, que las blandas no pueden ofrecer.

Cuando hablamos de prestaciones, debemos valorar qué beneficios nos interesa más obtener y qué nos aporta más, desde todos los puntos de vista, tanto el económico como de uso. Las capas más selectivas son las blandas, mientras que las duras son más resistentes y manejables. Según el tipo de prestación que se nos exija, habrá que optar por una u otra. No se puede decir cuál es mejor de manera genérica, depende de las aplicaciones, de las características y de la logística. Todo ello, conjuntamente, permitirá hacer un elección ajustada.

Tanto las capas duras como las blandas ofrecen opciones muy buenas. En el futuro, tanto unas como otras intentarán adoptar lo mejor de cada una. Se está investigando para obtener capas duras que consigan prestaciones más exigentes y capas blandas cuyas propiedades logísticas se acerquen más a la de las duras.

Torre Puig, en Plaça Europa, L'Hospialet de Llobregat, con vidrio de AGC Glass.

DB: A los fabricantes nos interesa que los productos que producimos puedan transformarse de manera sencilla para que el producto pueda instalarse fácilmente en un edificio sin problemas de calidad. En cuanto a las capas blandas, en el punto de fabricación se hacen ya transformaciones en el vidrio para que esté protegido y no surjan problemas en la transformación posterior. Hoy esto es una realidad, pero hace cinco años este proceso no se producía.

AB: Está claro que no hay capas buenas ni malas, sólo las adecuadas para cada caso. También queda claro que hoy día una capa dura no llega a las prestaciones totales de una capa blanda.

DB: Si miramos cómo nos imaginamos los edificios, no como elementos sólidos, opacos o cerrados, sino como más permeables, transparentes, viendo los interiores, la tendencia en las fachadas de grandes edificios es a una menor demanda de capas duras, limitadas en su selectividad.

FV: Creo que conviene matizar que en la elección influirá qué sistema y aplicación serán los adecuados. Capas duras y blandas hay de todo tipo y simplemente será necesario buscar cuál es la adecuada. Será necesario encontrar la aplicación más correcta dependiendo de las prestaciones exigidas. La tendencia será el desarrollo de capas duras que tengan las cualidades buenas de las blandas y viceversa. Alcanzar estos objetivos dependerá de la capacidad creativa de cada fabricante.

Público: Los fabricantes ya están trabajando en ofrecer como protección sistemas de vidrio que ya incorporan capas blandas. Pero es interesante apuntar que cuando se trata de sistemas adhesivos con silicona que forman parte de la transformación de las capas blandas es preciso decapar la zona de contacto.

DB: Sí, ese es un paso dentro de transformación del doble acristalamiento ya que las capas blandas no pueden estar en contacto más que con el aire interior de la cámara. La intención es que todos los sistemas de protección, desde la propia composición de la capa hasta elementos que se incorporen posteriormente sean compatibles con la capa y que ayuden a la transformación. Y existen. Aquí nos encontramos con una línea de desarrollo en la tecnología del vidrio.

El vidrio ‘a la carta’ y los grandes formatos AB: La propia evolución del vidrio y de sus prestaciones abre un campo en el que los prescriptores o la persona que decide qué vidrio es el apropiado, casi puede pedir un vidrio ‘a la carta’. ¿Cómo veis la evolución de las prestaciones del vidrio y la posibilidad de superar estas prestaciones?

DB: Podemos decir que el vidrio que finalmente se instala en un proyecto es ya, de hecho, un ‘vidrio a la carta’. El vidrio de una fachada es un vidrio único, porque incorpora una serie de capas, con un espesor y laminado concretos, se ha hecho con un intercalario determinado, etc. Es una solución única partiendo de una combinación inicial.

JMM: Realmente el portfolio de productos base de un fabricante cubre un rango de prestaciones y de aspectos estéticos muy amplio. Tenemos vidrios que cubren un rango de factor solar del 10 al 80%, y que permiten alcanzar aislamientos térmicos de 1.1 a 0.5 W/m2K en diferentes configuraciones. Al final de todas esas opciones, el transformador puede elegir el ‘vidrio a la carta’ que requiere el arquitecto.

Edificio de la Filarmónica de Hamburgo, que cuenta con vidrio de Guardian Glass. Foto: Cordelia Ewerth.

DB: Se trata casi de estadística combinatoria. Los fabricantes proporcionamos los elementos, que es un rango enorme si tenemos en cuenta los sustratos de la composición del vidrio, el número de capas, si ha de ser templado, laminado, etc… Todo ello hace que el vidrio instalado en el edificio sí sea ‘a la carta’.

FV: La tendencia va hacia una selectividad muy grande. Un dato curioso es que más del 50% de los productos que nuestras empresas están vendiendo en este rango, hace diez años ni siquiera existían, así que no cuesta imaginar la evolución que existe ni el I+D que ello implica. En poco tiempo ha habido muchos cambios. No es que el vidrio sea ‘a la carta’, es que hay cambios tan rápidos que en ocasiones es difícil de controlar la propia evolución. Además, en según qué proyectos sí llegamos a fabricar capas a la carta. Nos enfrentamos a ciertos límites, pero año tras año se van superando.

José Manuel Marco, asesor técnico en Guardian Glass

Doctor en Físicas por la Universidad de Zaragoza y Máster en Gestión de Innovación (Instituto Tecnológico de Aragón). Posee una experiencia de más de 20 años en el sector del vidrio, desarrollando su actividad profesional como director técnico y de I+D en empresas de transformación de vidrio.

Está especiaiizado en el desarrollo de nuevos productos basados en tratamientos superficiales y la aplicación de diferentes tecnologías en la transformación del vidrio, participando en proyectos de I+D nacionales y europeos.

Ha sido Profesor en varias ediciones del Máster de Fachadas Ligeras, profesor asociado de Física Aplicada de la Universidad de Zaragoza (hasta 2017) y ponente en diversos congresos técnicos y científicos.

Actualmente desarrolla su labor profesional en el Technical Advisory Center de Guardian Glass, realizando labores de asesoramiento técnico respecto a prestaciones del vidrio, aplicaciones especiales y procesamiento de productos de vidrio.

AB: Cuando vemos las góndolas o camiones que transportan vidrios que circulan por nuestras autopistas, suelen llevar paneles de vidrio de 6 metros x 3,21 metros, las dimensiones estándar de transporte. Sin embargo, hoy los proyectos arquitectónicos superan ya esas dimensiones y un buen ejemplo de ello son las tiendas de Apple repartidas por todo el mundo. Esto hace que cualquier prescriptor hoy pueda demandar vidrios de 7 o más metros para cerrar un espacio. ¿Hoy esta es una tendencia?

DB: Como fabricantes estamos en disposición de fabricar esos formatos, el problema es logístico para transportarlo.

JMM: En las plantas de vidrio float se produce una lámina de vidrio continuo de 3.21m de ancho. Las dimensiones de 6x3.21 metros son un estándar para el transporte y manipulación, pero no existe un problema teórico en fabricar vidrio de gran longitud.

DB: Existe la demanda de estas dimensiones, pero no es algo de ahora. Existen ejemplos en los años 70, 80 o 90 de instalaciones de hojas de longitudes de 8, 12 o 16 metros o más, pero siempre con un ancho de 3,21. El corte se puede retrasar, pero el ancho no se puede cambiar. El problema real es logístico y de instalación. Ahí existe un campo para un desarrollo profundo. Ya existen góndolas para vidrios de 18 metros e incluso se han hecho instalaciones con la ayuda de helicópteros y planchas de 40 ventosas. Existen proyectos que demandan ese tipo de vidrios, pero no es una realidad extendida. Son ocasiones puntuales. Como cualquier avance en desarrollo, los primeros pasos son singulares pero luego se extenderán a mayor formato. Todos hemos tenido demandas de 7, 8 o 9 metros.

JMM: En esa cadena, la transformación es un paso muy importante. Para templar un vidrio de 18 metros necesitas un horno determinado, así como unos procesos logísticos. Manipular vidrios de este formato es muy difícil, aunque se hace porque hay demanda y ciertas aplicaciones que los requieren. La fabricación del float es, en sí, lo más sencillo; la complicación viene cuando se tiene que laminar, templar, pulir, etc.

FV: O cuando hay que incorporar capas. Nos hemos encontrado con ese problema y, en general, no se sabe muy bien cómo hacerlo, hay situaciones complicadas de gestionar. Pero sí es cierto que hay una cierta tendencia a que exista un nicho de mercado de este estilo.

DB: Es un caso similar a los edificios en altura. ¿Dónde está el límite de altura máxima de un rascacielos? Según pasa el tiempo ese límite se va superando. En el caso del vidrio sucede algo similar. Ahora existe una limitación, pero en el futuro se superará, el formato será distinto. Ahora mismo el problema está en la transformación y en la instalación.

Seguridad y aislamiento acústico

AB: Cuando hablamos de las prestaciones del vidrio, lo solemos hacer del aislamiento térmico y energético, pero hay otros dos aspectos a tener en consideración, ya sea por la normativa pero también por el interés del usuario: la seguridad y el aislamiento acústico. ¿Qué respuestas ofrece el vidrio ante estas dos demandas?

DB: Enlazando con el tema de las grandes dimensiones, cuando la demanda era de, simplemente, acristalar los huecos, era una cuestión mínima y controlada dentro de la edificación. La normativa referente a la seguridad era muy parca. Ahora lo sigue siendo, pero entonces era prácticamente nula. Cuando el tamaño pasa a ser 6x3.21, estamos hablando de 19 m2, con una zona más accesible con lo que los requisitos de seguridad han de ser mayores, porque no se puede aumentar formato y tener más superficie acristalada y no cuidar la seguridad.

El gran formato está ligado a seguridad: laminares, templados, templados seguros. Hoy en día no podemos pensar en un edificio sin hacerlo también en seguridad, los laminados y templados están por todas partes. Cuanta más aplicación de vidrio existe, mayor prestación en seguridad necesitamos. Eso solo si hablamos de envolvente; si lo hacemos de vidrio estructural, que tiene un compromiso mayor que simplemente cerrar el edificio y separar espacio exterior interior, esa necesidad aumenta de forma exponencial. Entonces ya necesitamos la transformación no del vidrio, sino de aquello que se encuentra en su interior y se genera un desarrollo tecnológico tan grande como el de las capas, como el de los intercalarios existentes hoy en día en el mercado.

FV: En lo que respecta a la acústica, el vidrio tiene unas limitaciones. La acústica es muy complicada, ya empezando por su formulación, que es logarítmica, no proporcional. Pero conseguir una buena prestación acústica tiene algo muy bueno, su buena apreciación por parte del usuario. Cualquier usuario final valora mucho el aislamiento acústico de un cerramiento, más que el ahorro energético. La acústica vende, pero es muy complicada porque precisa de un sistema, no vale sólo que el vidrio sea adecuado y tenga una atenuación acústica con unos valores que estén probados en un laboratorio. Si el resto del sistema, todo lo que acompaña al vidrio no es adecuado, no servirá de nada. El confort dentro de las estancias es muy importante, incluso a nivel psicológico, pero el vidrio tiene cierta limitación física y además no puede trabajar solo.

DB: En Europa tenemos una mentalidad de realizar ensayos que transponemos a unos niveles que, en nuestro caso, nos exige el Código Técnico para justificar mediante documentación algo que en una mentalidad como la de Estados Unidos, es más empírico. Aquí definimos unos decibelios en un papel que está respaldado por una normativa. En la acústica influye el vidrio, la carpintería, el cajón de la persiana, la conexión de la ventana con la fachada y cada uno de estos elementos por separado tiene sus índices de aislamiento. Todo ello influye en la acústica pero justificarlo por ensayos individuales de cada fabricante o transformador cuando los elementos han de trabajar en conjunto es muy complicado.

Público: En cuanto a seguridad contra impacto, ¿el futuro está en el uso de oxinitruro de aluminio o algún tipo de variantes de alta resiliencia?

JMM: La seguridad de uso y de impacto accidental la conseguimos utilizando vidrios laminados y vidrios templados cuando es apropiado, porque es lo que nos garantiza que cuando se produce una rotura accidental del vidrio no haya desprendimiento. Si hablamos de aumentar la resistencia mecánica del vidrio, ésta se puede aumentar modificando su composición química o con determinados tratamientos, pero siempre hay que contar con que el vidrio es un material frágil debido a su naturaleza interna, con lo cual frente a una rotura accidental, si el vidrio no tiene ningún tratamiento, el resultado va a ser de una rotura frágil, con grandes fragmentos, cortantes. Esto es lo que se trata de evitar cuando hablamos de vidrio de seguridad. Siempre vamos a tener que considerar el uso de vidrios laminados. Ir en la dirección de mejorar las resistencias mecánicas del vidrio afecta a la manera en que trabajan los hornos de fabricación del float, no es tan sencillo modificar esas propiedades en una industria pesada como la del vidrio. Yo diría que las alternativas para vidrio de seguridad van a seguir siendo los vidrios laminados o templados. Lo que nos importa es que no haya heridas por corte.

Público: Yo trato con el cliente final y quiero ofrecerle todas las posibilidades: seguridad, acústica, aislamiento térmico, bajo emisivo con control solar y bajo emisivo. ¿Qué soluciones existen hoy en día para proporcionar todo esto?

AB: Sólo podemos mejorar lo que es mesurable. Si no tenemos valores de referencia para atenuar acústicamente o proporcionar confort térmico o solar difícilmente podremos crear un vidrio a la carta. En cada composición de vidrio deberíamos analizar el nivel de transmisión luminosa, de factor solar, de seguridad que precisamos y entonces buscar la composición final, pero partiendo de unos valores que permitan decidir o recomendar.

JMM: En efecto, pero todas esas demandas están integradas en la mayoría de vidrios aislantes actuales: combinando con vidrios alta selectividad, con vidrios laminados por seguridad, acústica… Los transformadores son los que configuran el acristalamiento final que es el que da las prestaciones en ese sentido: protección solar, buen aislamiento térmico y acústico, seguridad, etc.

DB: Si la demanda existe, más de la mitad del problema ya está resuelto. Hay que explicar cómo afecta a las prestaciones cada composición, parte o definición del vidrio porque al final es un diseño. En el vidrio hay una idea previa, que es la demanda que se suscita, y un diseño de configuración de láminas, capas o configuración de elementos para conseguir el objetivo, como la protección solar o la seguridad. El vidrio no es irrompible, lo que hay que conseguir es que la rotura sea segura. Se explica que la rotura del templado es aplicable en un sitio y la del laminar en otro.

En cuanto al confort acústico, se explica que el vidrio puede pesar más, tener más masa o tener una laminación mayor para poder conseguir una mayor atenuación acústica.

Explicar todo eso es nuestra labor y a veces es muy complicado de trasladar pero tenemos que hacerlo para satisfacer la demanda de forma precisa.

David Blanco Santos, Responsable de Soporte Técnico Ventas CITAV. Saint-Gobain Building Glass España

Arquitecto por la Escuela Técnica Superior de Arquitectura de Madrid (UPM) en 2007, y Máster en Estructuras para la Edificación. Inicia su vida laboral en 2005 colaborando con varios estudios de arquitectura en el desarrollo de proyectos y concursos para la administración. En 2009 se integra en el Centro de Información Técnica de Aplicaciones del Vidrio (CITAV), Departamento Técnico de Saint-Gobain Cristalería, como asesor técnico en vidrio para la arquitectura.

El primer contacto profesional surge desarrollando proyectos y concursos en diversos estudios de arquitectura. Durante este periodo participa en obras destacadas como el 'Edificio Policlínico de Odontología' en el campus Unamuno, 'Oficinas para Ayuntamiento' en la Pz. de la Libertad, ambos en Salamanca. Continuando su progresión laboral en varios concursos para edificios residenciales del IVIMA y la EMV de Madrid.

Actualmente desarrolla su actividad en Saint-Gobain Building Glass como Responsable de Soporte Técnico CITAV, colaborando en la definición de soluciones de vidrio con los principales estudios de arquitectura.

Público: En una expansión por presión interior ¿qué es mejor, la microrrotura del templado o del laminado si es un sitio transitado?

DB: Dependerá de la aplicación del vidrio, de si la rotura es inocua o no. En casos así tenemos una labor de evangelización porque no existe una normativa. Es una labor de nuestros departamentos técnicos. En nuestras recomendaciones siempre advertimos de las situaciones donde la seguridad se puede ver comprometida. Para evitar cualquier problema hay que recurrir a un buen diseño y hablar con los profesionales de la fabricación y transformación del vidrio para elegir el producto adecuado.

AB: La norma será la que pueda resolver este problema. Actualmente, la normativa es mínima pero en el momento en que haya analizado genéricamente este problema ya sabremos cómo tratar el vidrio en según qué escenarios. Cada solución en función de las dimensiones, de las presiones, etc, exige un cálculo distinto y una solución de vidrio distinto.

FV: Es cierto que en muchos casos no existe ningún criterio de uso en los vidrios de seguridad y a veces hay que recurrir a un criterio personal. En general, casi siempre, una norma que suele ayudar es que donde haya o pueda haber contacto con las personas es preferible un vidrio laminado. El vidrio templado da una seguridad mayor ante golpes o impactos fuertes, pero el vidrio laminado asegura ya no solo que no caiga el vidrio, sino que además sea difícil de atravesar. A veces hay que utilizar el criterio porque, de momento, la norma no llega tan allá.

JMM: Los vidrios laminados de seguridad han sido sometidos a ensayos para comprobar precisamente ese comportamiento. Se someten a ensayo de impacto de cuerpo blando y se evalúa cómo rompen y el riesgo que puede generar la rotura. Estos vidrios laminados tienen su clasificación de seguridad. Hay una composición para cada aplicación, no existe una solución estándar.

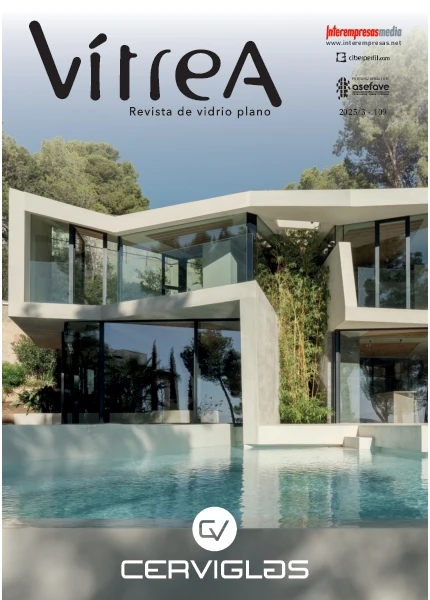

El vidrio como parte del sistema

AB: Vamos a abrir un nuevo apartado. La construcción se ha tecnificado. Hoy existen productos que no se emplean si no forman parte de una solución constructiva global que da respuesta a unas exigencias. En el sector del cerramiento también ocurre esta tendencia. El vidrio ya no es un elemento individual sino que forma parte de un sistema, de un conjunto. Un ejemplo de ello son los sistemas minimalistas, en los que el vidrio aguanta la perfilería. ¿Cuál es vuestra percepción al respecto?

DB: La evolución es clara. La visión clásica que se tiene del vidrio es la de un elemento de relleno de un perfil metálico que cierra la fachada. Ahora nos encontramos con que el vidrio pasa a ser también elemento estructural. El propio vidrio funciona como sujeción y como cerramiento. Surgen soluciones con vidrio para sujetar una fachada. Antes la composición habitual era que el metal estaba alrededor del vidrio y sin embargo ahora el metal se introduce en su interior, donde forma a un panel resistente, ya no es un relleno. Ahora, incluso, la fijación la hacemos con elementos químicos como siliconas, ya ni siquiera hay metal. La evolución va hacia el minimalismo, en el sentido que el vidrio sea un elemento único como cerramiento. El vidrio dejará de ser un elemento de relleno para tener más protagonismo en la fachada.

FV: Hay sistemas en los que el vidrio ya está integrado, como las barandillas. También hay sistemas, como los antifuegos, que son integrados y homologados.

JMM: De hecho, prácticamente cualquier vidrio que instalamos ya es un sistema, como un simple vidrio aislante, con intercalarios, siliconas y sellantes específicos, desecantes, etc. Ya solo en este tipo de vidrio intervienen muchos elementos.

DB: No se debe tener en cuenta sólo el desarrollo desde el punto de vista del fabricante. Cuando intervienen también los transformadores lo sistemas pasan a ser más complejos. Cuanto más se integra el vidrio en el sistema, más exigencias debe cumplir, no sólo las prestaciones clásicas. Cuando, por ejemplo, las barandillas son minimalistas, ya no debe ser un relleno con un nivel de seguridad que garantice una rotura segura y que esté testado, sino que debe ser resistente, con lo que el vidrio pasa a ser estructural. Todos esos cambios para nosotros son trágicos, porque tenemos que innovar en otros aspectos que hasta el momento no tocábamos. Como asesores o técnicos dentro de la cadena, los sistemas nos obligan a manejar más información o saber más de más aspectos.

Edificio Eins, en Bremen, con vidrio de Saint Gobain Building Glass .

AB: Hay dos figuras esenciales en todo proyecto de obra, la dirección facultativa o prescriptor y el industrial. En ocasiones, el arquitecto puede solicitar soluciones ante las cuales el industrial puede negarse ante su imposibilidad. A partir de ahí tendrán que dialogar para encontrar una solución plausible. Para el correcto desarrollo del proyecto es esencial que haya una comunicación total entre ambas figuras para conseguir la evolución de las soluciones constructivas.

JMM: Sí, y además es necesario. Vamos hacia sistemas cada vez más complejos y con más demanda. Es imprescindible que exista esa colaboración entre la dirección facultativa y el industrial, el transformador y el fabricante.

DB: La forma de trabajar está cambiando. Antes podías tener un catálogo de soluciones que se ajustara a una serie de aplicaciones. El estudio de arquitectura que diseña la fachada debe tener cada vez más diálogo con consultores y expertos para poder hacer realidad esa idea. No sirve de nada coger un catálogo de soluciones y aplicarlas, ya no se puede pensar así. La forma de trabajar va a ser cada vez más multidisciplinar. Los estudio de arquitectura, de ingeniería o los fachadistas deben tener abiertos sus canales de comunicación para tener información de su interés de primera mano para saber cómo desarrollar las soluciones. Son núcleos interconectados que deben hablar al mismo tiempo desde las primeras fases de diseño de la fachada hasta las fases de ejecución.

FV: Sí, está claro que eso sería lo ideal, pero no siempre se da. A veces es necesario sacrificar el propio interés para ser un profesional exigente con uno mismo. No podemos dejar pasar cosas que posiblemente no vemos correctas; si podemos ir un poco más allá no podemos quedarnos parados. Nuestra experiencia profesional nos dirá si un proyecto es adecuado o no, si es o no viable desde el punto de vista técnico. Cuando hablábamos de las prestaciones, es verdad que las cifras aseguran una valoración objetiva, pero la experiencia avala si es adecuado o no. Esa es la diferencia y la ventaja que tenemos frente a los que carecen de esa experiencia. Es el plus que podemos ofrecer como profesionales y lo que va a merecer la confianza de nuestros clientes.

Tendencias y conclusiones

AB: ¿Existen unas tendencias claras de hacia dónde puede ir el vidrio?

DB: Si hablamos desde el punto de vista de cerramientos de fachada, creo que hasta ahora pensamos en unas prestaciones estáticas. Siempre que pensamos en un acristalamiento o una envolvente lo hacemos en términos de las prestaciones que dependen de unas condiciones de contorno establecidas en una norma. Pero hoy, en cualquier aspecto de la edificación, estas prestaciones son cada vez más modificables y activas.

Uno de los recorridos que tiene el mundo del acristalamiento es el de los vidrios activos, que modifican sus prestaciones, características o aspecto en función de las necesidades del momento y no tienen por qué ser siempre las mismas. Es el caso de los vidrios electrocrómicos, que se tiñen y vuelven opacos o transparentes en función de las condiciones o que controlan la privacidad. Estos vidrios ya existen, es una tendencia.

JMM: Tendemos a ver el vidrio como una solución, apartándonos de la visión del vidrio como un elemento pasivo en la fachada. Todos los avances que se den irán en la dirección de utilizar el vidrio como solución en nuestras envolventes.

FV: Estoy de acuerdo con David en que los vidrios activos irán a más, veremos con qué velocidad y con qué coste, pero es ya una realidad. Por otro lado, es evidente que la tendencia de la industria durante los últimos años ha sido la de intentar aportar diferentes soluciones a inquietudes que, aunque estaban ahí, no se habían planteado de una manera práctica, como vidrios autolimpiables o vidrios antirreflejos, una serie de aplicaciones extra que se han aplicado al vidrio para aportar todavía más soluciones. Una de las prestaciones que nos están pidiendo en edificios en altura son vidrios para evitar los choques de pájaros. Casos así obligan a la industria a ir más allá de unas prestaciones pasivas y que ofrezcan unas prestaciones que hasta ahora parecían impensables.

Asimismo, la tendencia a una mayor selectividad es obvia, con vidrios más transparentes pero que energéticamente sean mucho más exigentes. Esta ha sido una tendencia evidente en los últimos años que probablemente va a continuar. Por lo tanto, veremos vidrios que aporten determinadas prestaciones y que amplíen el rango de posibilidades para la envolvente.

AB: El futuro del vidrio parece claro que irá en la vía de su conexión a sistemas activos o Smart que nos proporcionen distintos servicios.

DB: En nuestras viviendas ya podemos controlar a distancia el consumo energético o programar el funcionamiento del sistema de climatización antes de llegar a ella. Los vidrios estarán también conectados para brindar una serie de prestaciones, no a la carta sino a voluntad. Es muy interesante todo el desarrollo que se está dando porque no hay otra forma de conseguir que una fachada totalmente de vidrio sea sostenible. Mejorar sus prestaciones es una línea a seguir y modificar las prestaciones en función de las condiciones del entorno es otra. También conocemos soluciones de vidrio transparentes que captan energía solar para aprovechar esa radiación o los vidrios que cambian sus prestaciones. Serán vidrios ‘conectados’ a sistemas a través de los cuales tendremos información y podremos cambiar a voluntad las prestaciones para que la envolvente sea más eficaz a lo largo de su vida útil.

Además, hay un desarrollo tecnológico en el mundo del vidrio en el paso previo para que la fabricación del vidrio sea más sostenible.

JMM: Sí, estamos incorporando las tecnologías de la industria 4.0 en la fabricación y eso redunda en una fabricación más sostenible, utilizando menos recursos y reduciendo el desperdicio de material y energético. Al final, de lo que se trata es de que esto revierta a largo plazo en nuestros clientes y, en definitiva, en la sociedad.

FV: Todas estas mejoras ya se están implementando. A nivel interno, cada fabricante va implantando mejoras -no sólo las dictadas por la normativa- en sus plantas, en lo que respecta a control de residuos, de emisiones, etc. Asimismo, los productos y las perspectivas sobre los mismos ya están también en marcha. Muchos de estos vidrios ya existen, aunque a un nivel todavía inicial, pero es una tendencia que va a seguir.

DB: También tendrán que llegar unas políticas, ya sea por voluntad de los propios fabricantes o por las demandas sociales y ambientales, en el sentido de que la vida útil del vidrio no acaba con su colocación en el edificio. La intención de la economía circular es que el vidrio vuelva a introducirse en la cadena de producción cuando acabe su vida en el edificio y que en el futuro vuelva a formar parte de otro acristalamiento. Esa es una idea fundamental para el futuro de la industria del vidrio.

Agustí Bulbena, arquitecto consultor de vidrio

Arquitecto especialista en vidrio y cerramientos acristalados. En la actualidad es director técnico y de calidad de Vidresif, fundador de la asesoría técnica BB Vidre i Arquitectura, asesor técnico y co-fundador de la revista Vítrea y miembro del Comité Particular de Certificación de producto Applus+ Vidrio.

Con gran experiencia como formador, destaca como: responsable de cursos de formación en COAC Girona, COAC Barcelona, Colegios de Arquitectos Técnicos, Gremi del Vidre, etc; profesor del Máster de Fachadas Ligeras; ponente en los Congresos de Ventanas y Fachadas Ligeras; profesor en diversos cursos: UPC Ingenieros, Arquitectura La Salle; ponente en diversos encuentros o jornadas técnicas: Technal, Applus+, Construmat, Planes Renova’t de Ventanas del ICAE.

AB: A manera de conclusión de esta mesa debate, ¿cuáles son vuestras impresiones?

DB: Según la experiencia que extraigo de mi trabajo diario, creo que la tendencia será a ‘complicarnos’ mucho la vida con el vidrio, en el sentido de pedirle más cosas. Principalmente, existe una demanda de prestaciones como consecuencia de que las envolventes cuentan con una superficie acristalada mucho mayo, no solo cuando hablamos de muro cortina, sino también de la vivienda. Las viviendas han pasado de tener un 15% de superficie acristalada a un 40 o 50%. Todo ello hace que las soluciones no sean tan sencillas, el formato, las grandes superficies y las prestaciones requieren un grado de complejidad más alto. Además, el vidrio ya no se aplica solo como cerramiento, sino que también pasa a formar parte de la estructura y se aplica como marquesina, suelo, barandilla, lucernario o revestimiento interior. Cada vez las aplicaciones son más diversas y eso provoca que nos tengamos que especializar en distintos aspectos, no solo en más prestaciones o en el análisis energético, sino en el diseño mecánico, estructural, en la instalación y hablar más con todos los implicados. En resumen, nos complicamos cada vez más la vida para conseguir la resolución de los proyectos. ¡Y es fantástico!

JMM: De todo lo que hemos hablado hoy me quedo con el título de la jornada en lo que respecta a vidrio como solución. Todos los intervinientes, desde fabricantes a transformadores tenemos que ver el vidrio como una solución a la que le vamos a tener que pedir que resuelva ciertos aspectos. Estoy seguro de que la industria, trabajando conjuntamente, va a encontrar las respuestas y las soluciones adecuadas. En cuanto a la complejidad que nos va a demandar el vidrio, va a requerir que los diferentes intervinientes colaboremos de una manera más estrecha de lo que lo hemos hecho hasta ahora.

FV: El vidrio va a más, quizás con aplicaciones y exigencias distintas. Si entre todos somos capaces de poner en valor todas las aplicaciones, posibilidades y prestaciones que ofrece el vidrio entre todos vamos a hacer que la industria mejore porque ese valor añadido se nos va a exigir y lo vamos a tener que explicar, pero también va a ser el valor añadido que vamos a tener que ofrecer a la industria de la construcción y a la sociedad. Si nos limitamos a buscar simplemente un beneficio económico rápido, probablemente perderemos esa progresión a largo plazo, donde vamos a necesitar ser capaces de proporcionar soluciones nuevas, mejores y que requerirán una mejor preparación. Esta es una buena oportunidad para la industria.