Métodos para el control de calidad de unidades de vidrios aislantes dobles o triples

Este artículo trata sobre la producción de vidrio aislante y los diferentes métodos existentes para el control de calidad de acristalamientos aislantes dobles o triples. El autor del artículo ha trabajado en la industria del vidrio durante 25 años y en la actualidad es el director de ventas de Sparklike Oy.

Los productos de vidrio de hoy integran una extensa selección de elementos que extienden sus propiedades. Una de ellas es la eficiencia energética, tanto en lo que se refiere a la calefacción como a la refrigeración de edificios. Las propiedades energéticas pueden incrementarse mediante diversos métodos, como recubrimientos, múltiples capas de vidrio o la inserción de un elemento intermedio entre los vidrios. Este elemento puede ser aire, vacío o un gas específico, normalmente, argón o krypton.

Los gases aislantes se aplican a presión en la cámara durante el proceso de fabricación o manualmente en las unidades ya preparadas para ello. Los desafíos confirman el grado correcto de rellenado y aseguran que la concentración inicial de gas permanecerá en el interior de la unidad de vidrio aislante (UVI). Si hay un sellado inapropiado del UVI puede producirse una fuga de gas, por lo que es necesario, antes de ofrecer el vidrio aislante al cliente, comprobar su comportamiento. La responsabilidad sobre el producto de los proveedores de vidrios aislantes y ventanas puede prolongarse varios años después de la entrega inicial del producto. Así, los proveedores buscan maneras de incrementar la seguridad del rellenado del gas.

Incluso asumiendo que no existen normativas claras en todas las áreas, la industria y los fabricantes han desarrollado códigos de buenas prácticas para producir vidrios aislantes de alta calidad. El hecho de que una pequeña molécula de gas tienda a la fuga es un reto, por lo que los fabricantes tienen como objetivo garantizar el máximo contenido posible de argón tras el proceso de rellenado, por lo general un 95% e incluso por encima.

Medición de la concentración de gas no invasivo, frente a invasivo

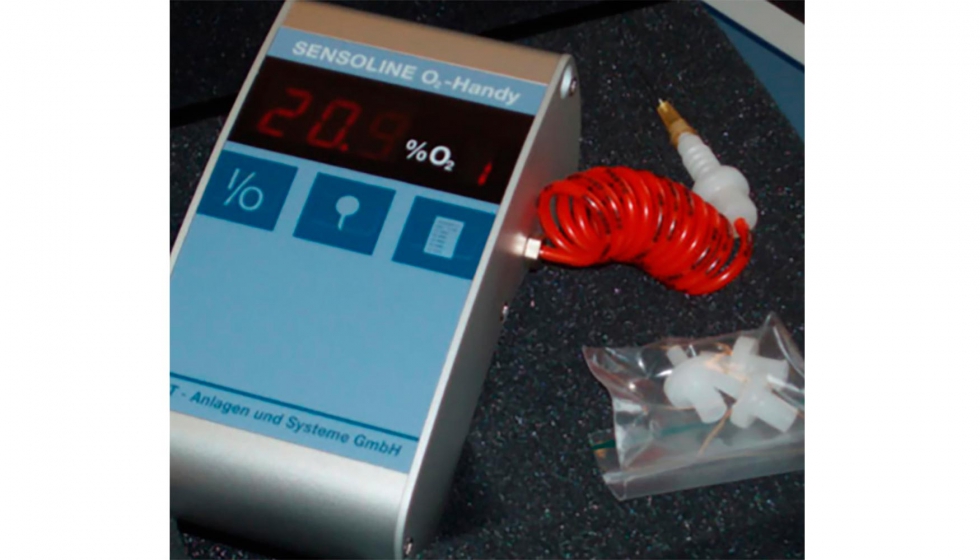

La medición actual de argón puede realizarse mediante un método invasivo o no invasivo. El método invasivo penetra a través del sellado de la unidad de vidrio aislante y la muestra de gas se calcula automáticamente.

Estas tecnologías invasivas son, generalmente, asequibles y fiables, con buenos resultados, pero requieren la rotura de la estructura del vidrio aislante. En la práctica, esto significa que la UVI no puede entregarse al cliente o volver a testarse.

El método no invasivo permite la medición del vidrio sin romper el UVI. El método no invasivo más comúnmente empleado utiliza una chispa que se enciende a través del vidrio. El contenido de argón se calcula automáticamente en base al color del gas ionizado. Este método es rápido y preciso y se usa tanto en unidades de doble acristalamiento como en la medición sobre el lado de vidrio monolítico en superficies no tratadas. El método no invasivo puede repetirse tantas veces como el sistema de calidad o el usuario final precise. La limitación de la tecnología de chispa es la medición de unidades de doble acristalamiento con recubrimiento de baja emisividad.

El último avance en tecnologías de medición resuelve los problemas achacables a los métodos usados normalmente para testar la concentración de gas en vidrios aislantes. La nueva tecnología basada en láser es capaz de medir técnicas no-invasivas a través de recubrimientos y laminados.

La nueva tecnología permite ensayos de estructuras complejas, como las unidades de triple acristalamiento para eficiencia energética. Esto eleva el nivel de aseguramiento de la calidad de estas unidades de acristalamiento de alto rendimiento a la par que las avanzadas expectativas de los productos. Mientras se mide el nivel de oxígeno, la tecnología láser no invasiva puede medir el porcentaje de cualquier gas.

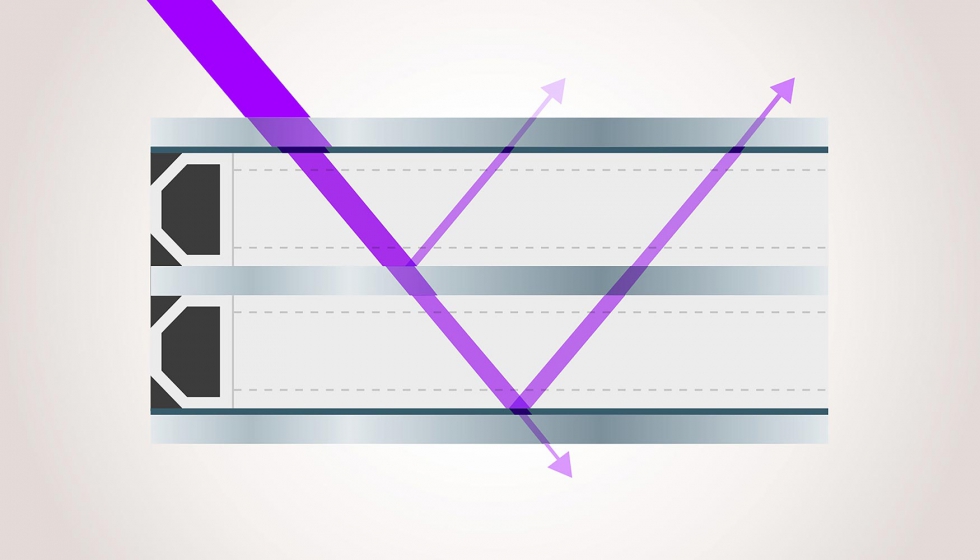

La nueva tecnología aplica de forma modulada un rayo láser en el interior del vidrio aislante, y mediante la medición de la reflexión, la intensidad y los cambios armónicos en la señal puede determinar el contenido de oxígeno en la cámara. La concentración de oxígeno puede convertirse, entonces, en porcentaje de gas aislante. Los gases más comúnmente empleados son argón y krypton.

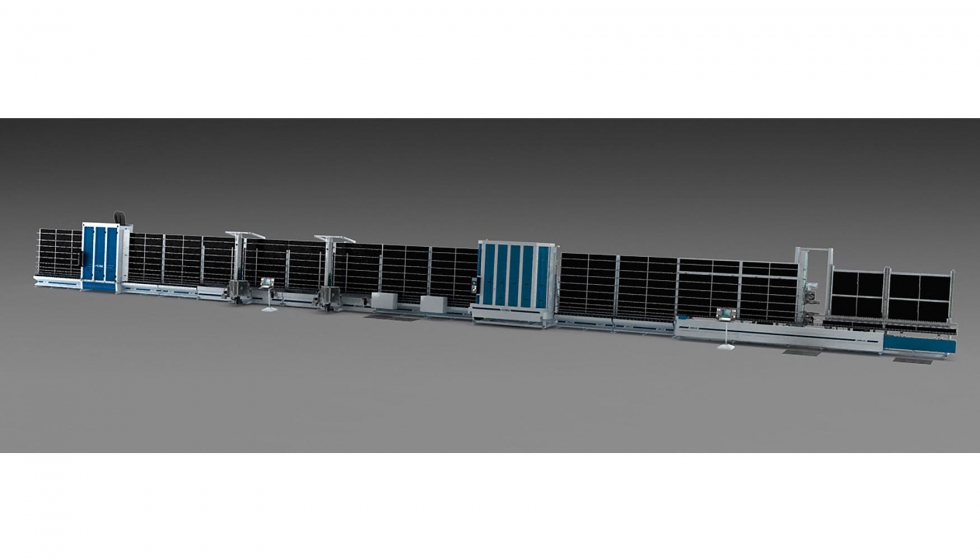

Si se cuenta con la información de gas contenido en cada pieza de la unidad fabricada, se puede utilizar en el control eficiente de calidad de la línea de fabricación. El sistema láser puede instalarse online y conectarse al software de control de producción o al sistema de control de la línea de producción. El control de calidad en las fábricas actuales interpretan un papel pujante que no solo se aprecia en el rechazo de desperdicios, sino también como argumento de ventas.

Sparklike Oy es el desarrollador del primer analizador no destructivo de argón para vidrio aislante para ventanas y puertas. Desde el año 2001, sus productos se venden en todo el mundo y se usan diariamente por parte de fabricantes de vidrio aislante de primer orden mundial, laboratorios de ensayo y fabricantes de vidrio.