Métodos de reducción de costes energéticos en procesos y máquinas de envasado

El uso de la energía de una manera eficiente recortará de forma sustancial los costes de funcionamiento de nuestra empresa y beneficiará al medio ambiente. Como resultado, además, mejorará la imagen que tenga la opinión pública de nuestro negocio. Es evidente y esencial una convergencia plena entre las necesidades de desarrollo tanto empresariales como de medio ambiente. La evolución de nuestra empresa y el desarrollo sostenible deben ir de la mano.

Larraioz cree en ello y trabaja en la implementación de soluciones eficientes, desde el punto de vista energético, y tecnológicamente avanzadas, de forma que tanto su negocio como nuestro entorno se beneficien mutuamente. Hoy en día, realizar 'Automatización Verde' es parte fundamental de nuestro trabajo.

Nuestros productos de mecatrónica de IAI, LinMot, Smac y Exlar tienen como objetivo clave la sustitución de los tradicionales sistemas neumáticos e hidráulicos por soluciones mucho más versátiles y energéticamente eficientes. Tanto los actuadores lineales, rotativos y pinzas de IAI (Japón) como los motores lineales de LinMot (Suiza), los ejes lineales y rotolineales de precisión Smac (EE UU) o los actuadores de altos esfuerzos Exlar (EE UU) utilizan la fuerza eléctrica como única fuente de energía.

Con estos dispositivos podemos realizar operaciones tan simples como las que realiza un cilindro neumático, desplazar una masa de un punto a otro, pero el hecho de que sean sistemas servocontrolados nos permitirá tener un control total de parámetros del movimiento tales como la aceleración, deceleración, velocidad, fuerza, … además de infinitas posiciones de destino, algo realmente complicado de conseguir con las soluciones neumáticas o hidráulicas. También podremos realizar funciones mucho más complejas como sincronizaciones e interpolaciones entre diferentes ejes, emplear múltiples buses de comunicación y protocolos para enviar las secuencias de movimiento, obtener un feedback de la posición actual y estado de los actuadores, etc.

Con los sistemas neumáticos, un compresor funciona mediante electricidad para generar el aire comprimido necesario para dichos actuadores. El aire generado se suministra mediante una red de tuberías y otros circuitos de transmisión del aire a los cilindros y otros actuadores neumáticos. En estos últimos dispositivos esta energía se convierte en una fuerza de movimiento lineal. De hecho, este conjunto de mecanismo está sujeto a una pérdida energética sustancial. Según el Instituto Tecnológico de Tokio, la eficiencia energética de los dispositivos neumáticos ronda el 14%.

Del 100% de la energía consumida, un 50% de la potencia se pierde en el propio compresor de aire, debido a diferentes factores como las propias pérdidas energéticas de compresión de aire, las pérdidas del motor del compresor, las pérdidas de los ciclos de marcha-paro, etc.; un 16% de pérdida de energía en las diferentes válvulas de reducción y adaptación de presión; un 5% de pérdida de energía en el tratamiento del aire, filtros, etc.; y un 15% de pérdida de energía en el propio actuador neumático.

Por supuesto se debe de tener en cuenta el coste de la instalación global, no sólo del cilindro neumático, sino de todo el conjunto que comprende el compresor, la instalación neumática de tuberías de la empresa, filtros, etc. Y el aire comprimido no es gratis. El coste económico de generación de 1 Nm3 de aire comprimido cuesta a la empresa en torno a 0,017 euros según datos de proveedores de instalaciones neumáticas (en base a una estimación de coste de kWh a 0,15 euros). Además, los sistemas de aire comprimido siempre tienen fugas. Actualmente, muchas instalaciones sufren unas pérdidas por fugas que representan entre el 25 y el 30% del consumo total del compresor. Un orificio de 1 mm de diámetro en el circuito de aire supone una fuga de 3,5 Nm3/h de aire, lo que genera unas pérdidas a la empresa de 400 euros anuales. Si la fuga es a través de un agujero de 5 mm, la pérdida de 85 Nm3/h supone la friolera de 9.500 euros anuales.

Los actuadores eléctricos como la mejor alternativa

El cilindro neumático obtiene la energía a través de la presión de un caudal de aire comprimido sobre un émbolo. Todas las fases del movimiento, aceleración, velocidad constante y deceleración consumen potencia producida por el compresor a partir de electricidad. La diferencia entre la energía consumida y la producida en el movimiento, se traduce directamente en pérdidas, ya que los sistemas neumáticos no pueden devolver energía al compresor. En cambio, los actuadores eléctricos emplean la energía directamente consumida de la red eléctrica con un alto grado de eficiencia, consumiendo únicamente en las fases donde realmente hay trabajo, es decir, en las fases de aceleración, y además devolviendo al controlador la energía producida en las fases de deceleración.

Si se quiere desplazar la masa de 15 kg un recorrido de 400 mm en 500 ms necesitaremos alcanzar una velocidad de 1 m/s, lo que nos resulta en un cilindro neumático de 50 mm de diámetro interior como mínimo. Cada ciclo se traduce en un volumen de aire de 10 litros, y suponiendo 8.000 horas de funcionamiento al año, tendremos 24.000 m3 de aire anuales a 6 bares de presión (145.000 m3 de aire a 1 bar), unos 25.600 kWh de energía consumida, o lo que es lo mismo, 4.350 euros anuales de coste de energía eléctrica para mantener este dispositivo neumático en funcionamiento.

Otra de las indudables ventajas de los actuadores eléctricos frente a los neumáticos e hidráulicos es el de la simplificación de componentes y su instalación. Las soluciones eléctricas de IAI, LinMot, Smac o Exlar reducen la necesidad de componentes externos a su mínima expresión. Con un simple bus de comunicaciones entre el PLC y el controlador del actuador eléctrico dispondremos en tiempo real de toda la información relativa a la posición actual, fuerza que está desarrollando, estados del sistema o prácticamente cualquier información que podamos necesitar. Nos podemos olvidar de detectores de posición, encoders o células de carga entre otros. En muchos casos, incluso podemos prescindir del PLC externo ya que con una sola señal digital podemos ordenar toda una secuencia de órdenes de programa dentro del mismo controlador del actuador.

Funcionalidades típicas de envase y embalaje, tales como cambio de formato dejan de suponer un inconveniente. Los actuadores LA2 diseñados por Larraioz están especialmente preconcebidos como una solución 'low cost' para esta problemática. Mediante simples señales digitales o a través de CANopen indicaremos al actuador la cota a la que se quiere ir, con qué velocidad y aceleración se quiere ejecutar la trayectoria y qué fuerza se quiere realizar.

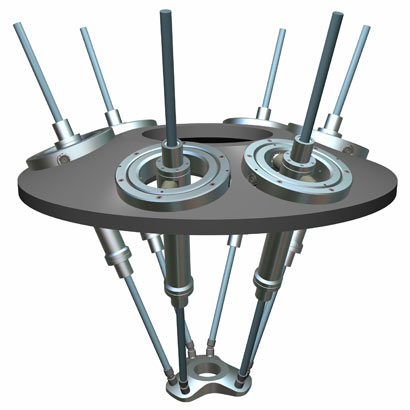

Operaciones de movimiento más complejas y habituales en la industria de envase y embalaje, empaquetado o manipulación son muy sencillas de llevar a cabo con actuadores eléctricos. El concepto 'Motion' va más allá de mover una masa a una posición determinada y con una cadencia dada. Las soluciones de sincronización están sumamente avanzadas. Podemos realizar la sincronización de nuestros actuadores lineales como esclavos de un eje maestro, y de esta forma un sencillo encoder instalado en la banda de alimentación de la instalación de envasado será el que guiará a los ejes mediante curvas más o menos complejas en la ejecución de operaciones de seguimiento, cizalla volante o gantrys, sin precisar de ningún dispositivo externo como un PLC o CNC. Asimismo, se puede aplicar fácilmente soluciones de interpolación entre actuadores lineales y rotativos directamente en los controladores de los accionamientos. Los nuevos actuadores rotolineales PR01 de LinMot unifican en un solo dispositivo las necesidades de movimientos lineales y rotativos sincronizados entre sí que son necesarias por ejemplo en una aplicación de roscado de tapones de envases. La enorme gama disponible de actuadores eléctricos permite encontrar una solución ideal para cada necesidad.

LinMot, prestigioso fabricante de servomotores lineales tubulares, dispone de ejes con carreras que alcanzan desde escasos milímetros hasta los 2 metros de recorrido y que son capaces de ofrecer dinámicas monstruosas de 8 metros/segundo con aceleraciones de 100G y fuerzas pico de 2500N. Sus actuadores disponen de protección IP65 con certificación para la industria alimentaria, además de una gama específica fabricada en acero inoxidable con categoría IP69K para las aplicaciones más exigentes.

Exlar engloba el rango de grandes fuerzas. El servomotor rotativo embebido en el actuador transmite su potencia a un husillo de roscas planetarias de muy especial construcción, permitiendo una elevada vida útil a actuadores que compiten directamente con los grandes cilindros neumáticos e hidráulicos, con dinámicas considerables y desarrollando fuerzas superiores a 20 toneladas.

La inmensa versatilidad de los sistemas de IAI, LinMot, Smac y Exlar permite que todos los parámetros que comandan sus actuadores, tales como posiciones, trayectorias, velocidades, aceleraciones o fuerzas entre otros sean valores de software modificables en tiempo real a través del PLC que gobierne la instalación.

Por último, y no menos importante para todos nosotros, nos encontramos con que la reducción de emisiones de CO2 se ha convertido en una prioridad política y pública dentro del contexto de importantes acuerdos internacionales como el Protocolo de Kioto, del cual Europa es uno de los principales impulsores. La producción de CO2 de las plantas productoras de energía depende del combustible primario empleado y del factor de eficiencia de conversión energética. Es evidente la apuesta de los gobiernos europeos por los medios de producción de energía menos contaminantes, y empiezan a proliferar los parques eólicos y solares, las centrales de ciclo combinado, … pero a día de hoy hay mucho trabajo por hacer y la energía producida por las centrales de combustibles fósiles supone una fracción realmente importante, llegando en algunos países de la Europa de los 15 a superar el 90% del total. Según datos del Frauhofer Institut (Alemania), para un factor de eficiencia energética media de 0,39, nos encontramos con unas emisiones de CO2 de entre 515 gramos y 890 gramos para la generación de 1kWh de electricidad a partir de centrales de combustión de gas natural y centrales de combustión de carbón respectivamente.

Una solución neumática como la descrita en las líneas anteriores, que suponga un consumo anual de 25.600 kWh de energía, va a emitir a la atmósfera entre 12 y 22 toneladas de CO2, frente a las emisiones de CO2 de entre 0,4 y 0,7 toneladas de los actuadores eléctricos. Y si multiplicamos esto por el número de diferentes unidades que dispone en una empresa…