El descubrimiento del frente de material fundido

Tiempos de reacción lentos y rápido

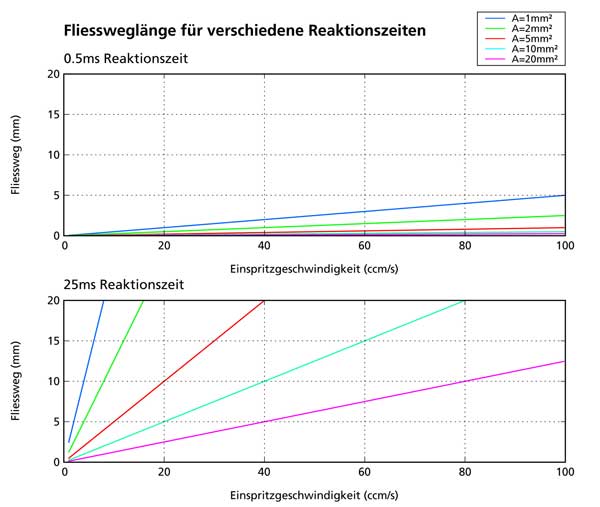

Para poder controlar el proceso, es fundamental conocer en todo momento, así como en cualquier condición, la posición de la materia, para de esta forma poder influir en las líneas de soldadura (la superficie de contacto de los frentes del fundente) y finalmente el correcto llenado de la cavidad. Es por ello muy importante asegurarse de que el proceso de control reacciona rápidamente y con una precisión estable. En los sistemas de control normalmente existentes en el mercado, se han encontrado tiempos de reacción variables, tanto largos como cortos. (Fig. 1)

Fig. 1. Distancias recorridas por el flujo para diferentes tiempos

de reacción en el proceso de inyección. El fundente alcanza

diferentes distancias dependiendo de la sección de la cavidad y

del retardo de tiempo del sistema de control

Mientras que el avance del fundente, en un sistema con tiempo de reacción rápido (0.5 ms.) es estable con diferentes velocidades de inyección, en sistemas lentos (25 ms.) el control de éste es más problemático. En resumen, podría establecerse que cuanto más lenta sea una señal de control, peor es el conocimiento de la situación del fundente y su posible control.

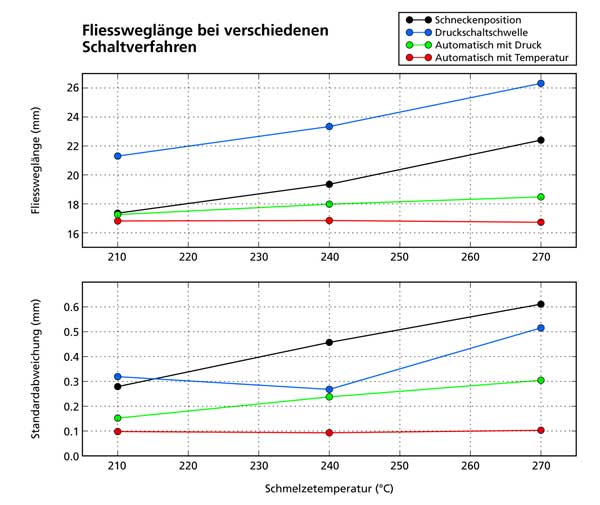

Diferentes métodos de conmutación

de control con diferentes con diferentes temperaturas del fundente.

Solamente cuando se emplea el control automático de la temperatura de

la pared del molde, se consiguen recorridos iguales del fundente,

como se muestra por medio de la desviación estándar.

Los procesos de control normalmente utilizados hoy en día son:

Control dependiente del recorrido en función de la posición del tornillo.

Control dependiente de la presión en función de la presión en la cavidad.

Control automático tras la detección de un incremento de la presión en la cavidad (detección frontal del frente de materia fundida).

Control automático tras la detección de un incremento de la temperatura (detección frontal del frente de materia fundida).

Estos controles influyen de forma importante, tanto en el proceso como en su estabilidad. Los dos primeros aquí mostrados, difieren fundamentalmente en el control automático del proceso, de diferentes modos. Ambas señales, las dependientes del desplazamiento o de la presión, tienen que ser siempre optimizadas para una situación de trabajo determinada, lo cual debe establecerse manualmente o a través de un estudio específico del llenado para una máquina determinada y un material específico. Si los ajustes de la máquina o las propiedades del material cambiaran, el proceso de optimización deberá repetirse.

Por el contrario, los procesos automáticos de control, se adaptan automáticamente a las condiciones específicas y suministran señales de control muy precisas independientemente de los ajustes iniciales. De este modo, no solo se elimina la necesidad de encontrar unos ajustes iniciales aceptables, sino que también se ahorran los laboriosos procesos para encontrar estos ajustes. Y lo que es más importante, las consecuencias resultantes cuando las condiciones del proceso cambian, como a menudo suele ocurrir en la práctica.

En un estudio comparativo (máquina: 320 Tn; material: poli estireno Type 495F, fabricante: BASF SE), la temperatura del fundente fue modificada a lo largo de su máximo rango. Considerando el pequeño volumen inyectado del parcialmente lleno elemento de prueba y del comparativamente estable comportamiento de la máquina de moldeo de inyección eléctrica, solo hubo pequeñas diferencias en las distancias recorridas por el flujo (Fig. 2).

Estos resultados hubieran sido más acusados si los moldes empleados hubieran sido mayores y las características de la máquina peores. Pero incluso bajo estas “homeopáticas” condiciones de inyección, queda claro que dos procesos diferentes, uno dependiente del desplazamiento y el otro de la presión, no pueden reaccionar a fluctuaciones del proceso y automáticamente generan diferentes recorridos de la materia fundida.

Estos dos procesos automáticos de control no generan cambio alguno en la distancia recorrida por el fundente, que se corresponde con la situación ideal en producción. La pequeña desviación estándar también favorece el proceso automático de control. Por esta razón, manipuladores de plástico con señales de control dependientes del desplazamiento, también durante la conmutación con un cambio de presión, generalmente tienen que anticipar una mayor probabilidad de piezas defectuosas. En las mismas series de pruebas con las varillas de pruebas parcialmente llenas, solamente la señal de control generada automáticamente al detectar el aumento de temperatura no influyó en la distancia recorrida por el flujo. El mayor cambio en el recorrido del flujo fue observado con la señal de control dependiente de la posición del tornillo.