El valor del mantenimiento mecánico en la industria extractiva

María de los Remedios Gil Ortega. Ingeniero de Minas. Ingeniero Técnico de Minas. Ingeniero Técnico de Obras Públicas. Técnico de Prevención de Riesgos Laborales. Safety Mining Engineer en Epiroc Minería e Ingeniería Civil España

13/05/2024Con el mantenimiento, se aumenta el rendimiento de la maquinaria disponible lo que resulta de lo más positivo para la empresa, para sacar provecho de sus recursos y se optimizan indirectamente los recursos humanos mientras que disminuyen los fallos.

Cuando un activo minero no tiene un mantenimiento preventivo adecuado, existe un alto riesgo de fallo, lo que se traduce en reparaciones que dejarán al equipo algunos días fuera de las operaciones y en pérdidas que, sin duda, repercutirán en la rentabilidad de las inversiones.

Mediante el mantenimiento de los equipos se asegura una conservación óptima de todos los equipos de trabajo, máquinas e instalaciones, siendo fundamental en la prevención de riesgos laborales.

El mantenimiento en las máquinas se realiza para conseguir la máxima duración, calidad, seguridad y el mínimo coste con respecto a las instalaciones.

La labor de los operarios de mantenimiento está relacionada con la prevención de accidentes y lesiones en los trabajadores, ya que la ejecución de sus competencias resulta determinante a la hora de mantener en buenas condiciones la maquinaria, equipos de trabajo e instalaciones, lo que influye directamente en la mejora de las condiciones de seguridad, evitando en parte los riesgos que aparecen en el entorno de trabajo.

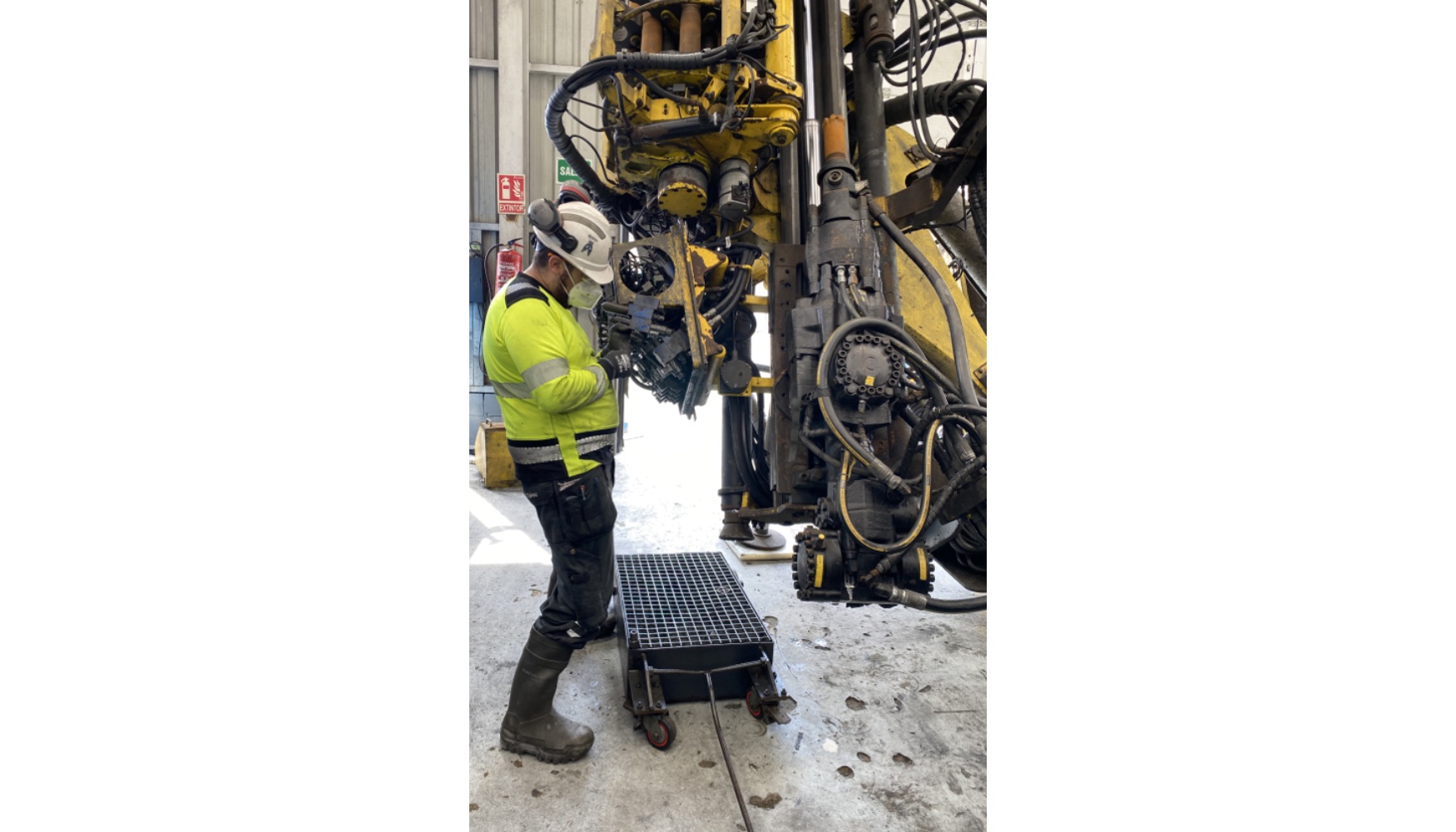

Juan Francisco Muñoz, técnico de Epiroc, reparando cajón de electroválvulas Simba Epiroc.

Un gran porcentaje de los accidentes que ocurren en los centros de trabajo adscritos a actividades extractivas de interior o a cielo abierto, son causados por desperfectos en los equipos, y están directamente ligados tanto a la falta como a defectos en el mantenimiento, lo que implica que un control exhaustivo sobre las tareas que realiza este colectivo puede representar un factor importante en la mejora de las condiciones de seguridad laboral, y supone que gran parte de los accidentes puedan ser prevenidos por medio de dichas actuaciones.

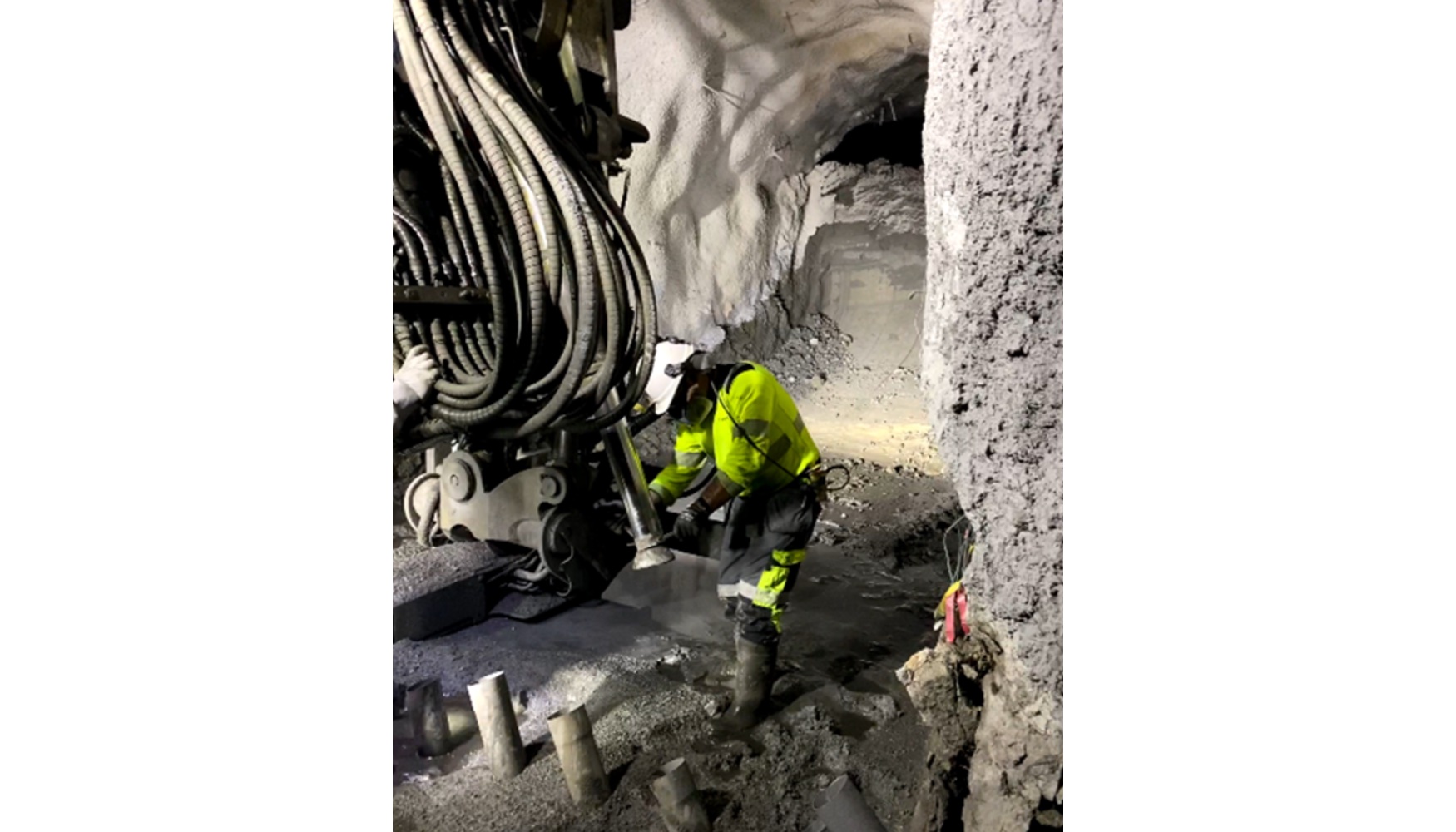

Juan Carlos Honores, técnico de Epiroc, reparando el stinger de un Simba Epiroc.

De todos los datos analizados en el último informe de siniestralidad minera, vemos que los relacionados con maquinaria minera son los más frecuentes. Por tanto, debemos analizar diferentes casos y hacer un buen mantenimiento de la maquinaria.

El mantenimiento adecuado de todo equipo tiene como consecuencia directa, una considerable reducción de averías, lo cual, a su vez, hace disminuir en la misma proporción la probabilidad de que se produzcan daños en la salud provocados por aquellas.

Víctor Luis Correa, técnico de Epiroc, reparando una unidad de extracción de un COP3060 MUX Epiroc.

Además, para el perfecto funcionamiento del equipo de trabajo y el buen desempeño de la actividad, se hace necesario establecer una serie de controles periódicos e inspecciones reglamentarias, que permitan garantizar unas condiciones de trabajo seguras.

Juan Javier Pereira, técnico de Epiroc, cambiando el sensor de ángulo del brazo de una Cabletec Epiroc.

Por otro lado, los responsables de las diversas áreas de la empresa deben establecer un programa de mantenimiento y de revisiones de seguridad que garanticen el correcto estado de las instalaciones y equipos. Para ello se tendrán en cuenta los requisitos legales, así como las instrucciones de los fabricantes y suministradores de los equipos.

Vicente González, técnico de Epiroc, sustituyendo electroválvula de los movimientos del brazo de un carro de perforación Epiroc.

Entre los requisitos legales se encuentran los identificados en la Orden ITC/1607/2009, de 9 de junio, por la que se aprueba la instrucción técnica complementaria 02.2.01 'Puesta en servicio, mantenimiento, reparación e inspección de equipos de trabajo' del Reglamento General de Normas Básicas de Seguridad Minera, donde el ámbito de aplicación son equipos de trabajo utilizados en actividades mineras, ya sean equipos de trabajo nuevos, usados, alquilados, o pertenecientes a empresas subcontratadas. Se excluyen, los vehículos homologados y matriculados para la circulación por la red de carreteras del Estado utilizados para el transporte exclusivo de personas o de mercancías por carretera.

Actualmente, deben someterse a inspecciones periódicas los siguientes equipos de trabajo:

- Cargadoras sobre ruedas (Especificación Técnica 2010-1-01, BOE Nº 310 de 22 de diciembre de 2010), entró en vigor 22 de junio de 2011.

- Volquetes de bastidor rígido sobre ruedas (Especificación Técnica 2011-01-17, BOE Nº 234 de 28 de septiembre de 2017), entró en vigor 28 de marzo de 2018.

- Volquetes de bastidor articulado sobre ruedas (Especificación Técnica 2012-01-17, BOE Nº 234 de 28 de septiembre de 2017), entró en vigor 28 de marzo de 2018.

Los equipos de trabajo del tipo maquinas móviles o semimóviles, se deberán someter a una inspección técnica de maquinaria por parte de una entidad colaboradora de la Administración (ECA) acreditada al efecto.

Las máquinas móviles o semimóviles realizarán la primera inspección técnica a los tres años desde su puesta en servicio.

Para determinar la antigüedad de una máquina, se tomará la fecha de su primera utilización que deberá acreditarse documentalmente y, en su defecto, la fecha de fabricación.

Las inspecciones periódicas son:

- Máquinas hasta seis años de antigüedad: cada tres años.

- Máquinas de más de seis y hasta diez años de antigüedad: cada dos años.

- Máquinas de más de diez años de antigüedad o que no acrediten su antigüedad: cada año.

El resultado de estas inspecciones puede ser:

- Favorable: la máquina no presenta deficiencias o solo presenta deficiencias que no tienen incidencia significativa sobre la seguridad y la salud de los trabajadores.

- Desfavorable con deficiencias: la máquina presenta deficiencias que comprometen la seguridad y/o la salud de los trabajadores. La máquina no puede ser puesta a disposición de los trabajadores hasta la subsanación de las deficiencias. Se requerirá una nueva inspección con resultado favorable o favorable con deficiencias, para su puesta de nuevo en servicio.

- Negativo: la máquina presenta deficiencias que afectan a los sistemas o elementos de seguridad principales. Se establecerá la parada inmediata de la máquina hasta la subsanación de las deficiencias. Se requerirá una nueva inspección con resultado favorable o favorable con deficiencias, para su puesta de nuevo en servicio.

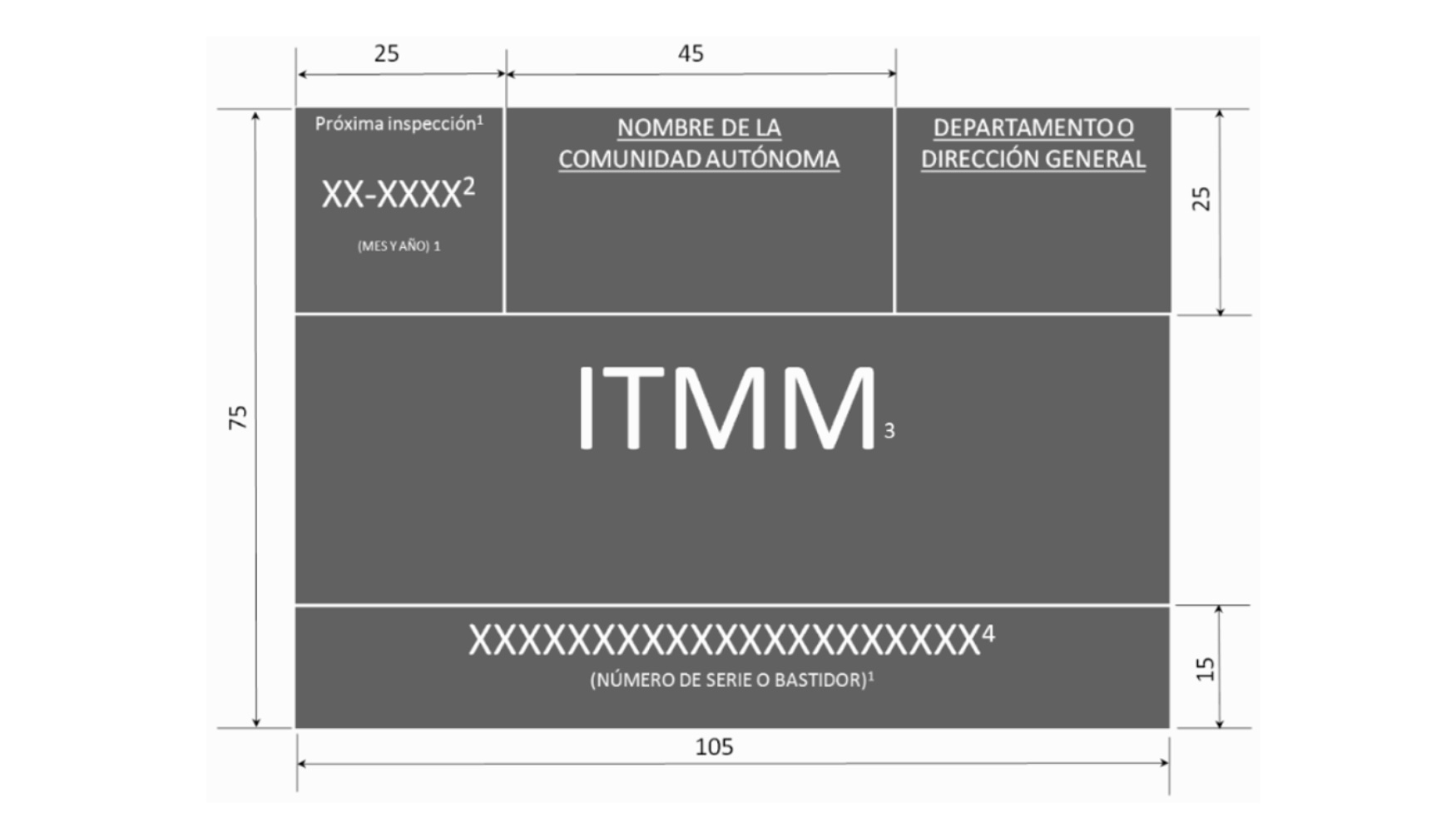

Toda máquina conforme con las prescripciones establecidas de su correspondiente especificación técnica, deberá colocar en una parte fácilmente visible de la cabina y bajo la responsabilidad de la ECA que realice la inspección, una placa adhesiva de color azul.

No hay que olvidar que la utilización de cuestionarios de chequeo específicos para controlar tanto el equipo de trabajo como las tareas desempeñadas es una herramienta básica muy recomendable. Estos chequeos deberían de realizarse antes de iniciar los trabajos, durante y después.

Según la forma de sistematizar el modo de realizar la actividad de mantenimiento, se pueden distinguir distintos tipos de mantenimiento:

- Mantenimiento por corrección de avería o correctivo: la máquina está en servicio hasta que no pueda desempeñar su trabajo normal.

Samuel Macarro, técnico de Epiroc, cambiando la espiga a un Simba Epiroc.

- Mantenimiento programado: consiste en la vigilancia e inspección de los puntos más débiles en unos periodos de tiempo predefinidos y que si no se realizan pueden dar lugar a una avería. Entre los diferentes tipos de mantenimiento programados destacan el preventivo y el predictivo.

Abdelali Belmekanthar, técnico de Epiroc, cubicando las bombas hidráulicas del Jumbo Epiroc.

- Mantenimiento preventivo: por medio de unas inspecciones periódicas se conoce el estado de la máquina y se programan las correcciones necesarias para ser realizadas en los momentos más oportunos y antes de que se lleguen a producir las averías.

- Mantenimiento predictivo: es esencialmente un refinamiento del mantenimiento preventivo.

- Mantenimiento con proyecto o ingeniería preventiva: consiste en trabajar y estudiar sobre aquellos puntos o zonas de las máquinas o sistemas que originan las anomalías más frecuentes con objeto de diseñarlos de una nueva forma o con un material que reducen éstas y por tanto el tiempo y volumen del mantenimiento y su costo.

- Mantenimiento de reacondicionamiento sistemático: se ocupa de remozar o recomponer aquellas máquinas o componentes que por su elevada utilización u horas de trabajo están en tales condiciones que hacen muy difícil poder conseguir un adecuado funcionamiento correcto de los mismos.

Conclusiones

Considerando la relevancia de la maquinaria en las labores mineras, incorporar un plan de mantenimiento preventivo es indispensable para que las industrias del sector puedan incrementar su rentabilidad y mejorar las operaciones cotidianas.

Si se realiza la inspección diaria en los diferentes turnos de trabajo a la maquinaria, se revisan los diferentes elementos y sistemas de la máquina, se podría identificar el inicio de una avería menor que con el paso del tiempo se podría convertir en una avería mayor o grave y permitirá llevar el control diario de las horas de trabajo de cada máquina y de esta forma, programar los diferentes tipos de mantenimiento a desarrollar.

Es conveniente realizar un lavado a la maquinaria antes de realizar cualquier trabajo de mantenimiento a la maquinaria, porque así permite tener una mejor visión de cada elemento o sistema para poder realizar un diagnóstico con mucha mayor precisión y comodidad.

Es importante realizar un programa de mantenimiento de cada máquina, para lograr tenerla operativa y aprovechar al máximo la vida útil de la misma.

Un punto muy importante es impartir cursos de capacitación al operador de mantenimiento para lograr mantener un alto nivel técnico de conocimiento y solucionar los problemas de manera eficiente.

Es fundamental mantener una buena comunicación entre el departamento de mantenimiento y el de mina para coordinar las diferentes actividades de mantenimiento sin afectar a la producción.

Bibliografía:

- Herrera J.2009.Introducción al mantenimiento minero. Universidad Politécnica de Madrid.

- Informe de siniestralidad minera, del Ministerio para la Transición Ecológica y el Reto Demográfico.

- Orden ITC/1607/2009, de 9 de junio, por la que se aprueba la Instrucción técnica complementaria 02.2.01 'Puesta en servicio, mantenimiento, reparación e inspección de equipos de trabajo' del Reglamento general de normas básicas de seguridad minera.

- Resolución de 19 de diciembre de 2014, de la Dirección General de Política Energética y Minas, por la que se modifica la de 18 de noviembre de 2010, por la que se aprueba la especificación técnica 2010-1-01 'Inspección de cargadoras sobre ruedas', de la instrucción técnica complementaria 02.2.01 'Puesta en servicio, mantenimiento, reparación e inspección de equipos de trabajo' del Reglamento General de Normas Básicas de Seguridad Minera, aprobada por la Orden ITC/1607/2009, de 9 de junio.

- Resolución de 14 de septiembre de 2017, de la Dirección General de Política Energética y Minas, por la que se aprueba la especificación técnica 2011-01- 17 'Inspección de volquetes de bastidor rígido sobre ruedas', de la instrucción técnica complementaria 02.2.01 'Puesta en servicio, mantenimiento, reparación e inspección de equipos de trabajo', aprobada por la Orden ITC/1607/2009, de 9 de junio, del Reglamento General de Normas Básicas de Seguridad Minera.

- Resolución de 14 de septiembre de 2017, de la Dirección General de Política Energética y Minas, por la que se aprueba la especificación técnica 2012-01- 17 'Inspección de volquetes de bastidor articulado sobre ruedas', de la instrucción técnica complementaria 02.2.01 'Puesta en servicio, mantenimiento, reparación e inspección de equipos de trabajo', aprobada por la Orden ITC/1607/2009, de 9 de junio, del Reglamento General de Normas Básicas de Seguridad Minera.