Conocimiento para salvaguardar una seguridad inestable

Armando el rompecabezas: personas, cargas, entornos y carretillas elevadoras

Raúl Ripoll, director general de IFTEM

17/04/2020Los escenarios globales e inciertos que abren la puerta a situaciones de incertidumbre con numerosas probabilidades, conforman el entorno donde se desenvuelve la logística. El autor escribió estas líneas antes de que una incertidumbre como la última y global alerta sanitaria sacudiese muchas estructuras sociales y empresariales. Desde el instituto de formación para operadores de carretillas elevadoras, el autor nos presenta su visión sobre esta máquina en su historia, las personas y sus entornos hasta componer todas las piezas del rompecabezas.

El autor junto a Vicenç Ripoll, uno de los expertos más reconocidos en el sector de las carretillas elevadoras en España con el manual técnico de referencia y fundador de IFTEM.

En líneas generales avanzamos hacia planteamientos más globales, pero también más inciertos, incluso en el corto plazo, debido a la fractalidad de los factores económicos, geopolíticos y sociales.

En resumen, que las situaciones son complejas y las posibles soluciones son progresivamente más particulares, más concretas. Este comentario quiere ser una puerta abierta a la incertidumbre probabilística que se manifiesta en todos los órdenes de la vida, desde la física cuántica al análisis de accidentes por el método Bow-tie.

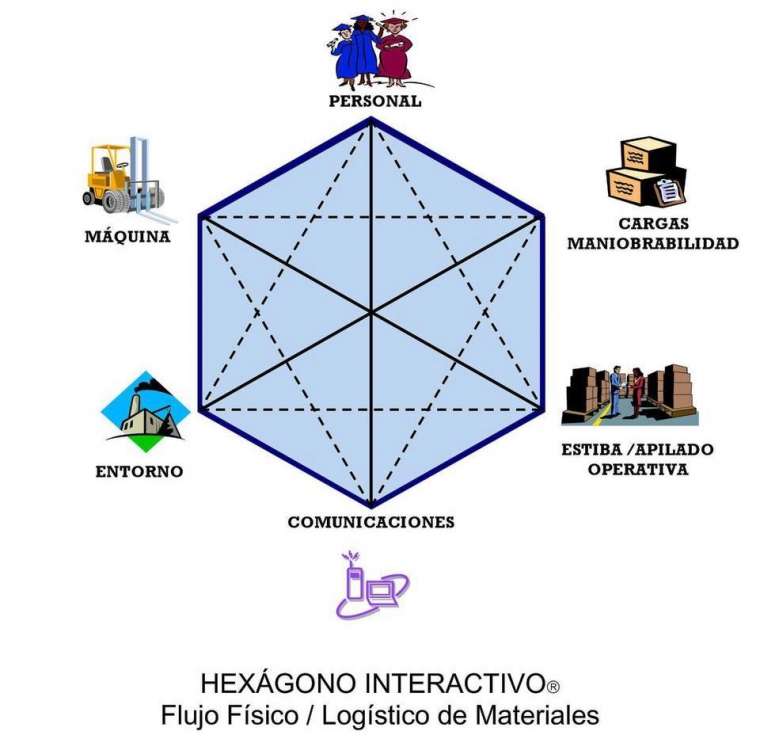

Los conceptos básicos de siempre: las personas

El flujo físico logístico de materiales y productos nos dibuja un escenario de trabajo donde destaca en primer lugar el personal que lo lleva a cabo con la responsabilidad que se deriva. Es el más complejo de los apartados del hexágono interactivo de IFTEM. Es difícil dirigir con acierto en el sector del almacenaje y distribución porque los aciertos no cuentan y los problemas incluyen una génesis externa ajena al control del responsable logístico. Los resultados incluyen un concepto frecuentemente borroso de decisiones que conducen a soluciones asumibles o no estadísticamente.

Para los operadores de carretillas, la toma de decisiones es inherente a un puesto de trabajo en movimiento en tres dimensiones a las que se añade la velocidad y las cargas aleatorias en peso y volumen. En este contexto, prever una repetición inconsciente de respuestas operativas correctas, conduce a una repetición del proceso cognitivo del operador de la carretilla que, sin embargo, es inadvertidamente distinta a las anteriores. Ante el cambio, el riesgo de accidente aumenta.

La atención del operador debe mantenerse en posición de alerta completa durante todo el tiempo de desempeño del trabajo. El proceso cognitivo conforma un dialogo interno, donde se prevé la acción siguiente y su desarrollo en función del entorno que en las carretillas varía en cada instante. La fatiga hace mella durante la jornada.

Las maquinas, equipos y estructuras generalmente dinámicas, son utilizadas por los operadores para facilitar el flujo logístico interno. Sin embargo, la mayoría de las empresas no cuentan con canales de comunicación para que el operador participe en la selección y renovación de equipos. En cambio, mirado desde la óptica de la prevención de riesgos, el operador es el responsable de su seguridad, y la del personal en su entorno.

Las cargas, los entornos y la comunicación

En las operaciones intralogísticas, se manipulan cargas de todo tipo y condición pudiendo realizar casi una veintena de operaciones entre carga, descarga, paletización, desplazamiento a la zona de almacenaje, almacenaje, extracción de cargas, picking, pesaje, etc. Las cargas pueden ser un rompecabezas, incluso para el más avezado operador, responsable de la manipulación del producto a salvo de impactos, roturas, y mermas.

En la distribución externa, encontramos contenedores, graneles, líquidos, estiba en transportes de todo tipo, contenedores, cadena de frio, materiales peligrosos, estiba y desestiba, etc. Aquí jugamos en campo contrario sin conocer al dedillo las limitaciones de los colaboradores, convirtiéndolo en un lugar idóneo para cosechar problemas.

Formación de operarios de carretillas elevadoras en las instalaciones de Kuehne+Nagel en Sevilla, impartidas por IFTEM.

En todo este movimiento, se debe pensar en las comunicaciones internas en toda su amplitud, desde las consignas de seguridad y alertas hasta la comunicación vía pantalla o voz para realizar operaciones como el picking. La comunicación y la información tienen diferentes vertientes desde la empresa, a la relación del operario con la máquina y con el entorno.

Se debe contemplar el entorno físico, desde los edificios a las estructuras, con sus condiciones de iluminación, temperatura, acceso, calidad de los pavimentos, el estado entre placas y zonas de cierre. Además, encontramos la accesibilidad de las carretillas, el tipo de pendientes, áreas estrechas y con personal trabajando, muelles de carga y descarga, cruces de carreteras para acceder a campas de almacenaje, etc., que dibujan escenarios cambiantes a los que dar la respuesta segura.

La falta de información para actuar en equipo es el origen de muchos problemas.

Y por fin, las carretillas elevadoras

Hablando con algunos veteranos que han asistido al desarrollo de un mercado a partir de cero, nos han recordado marcas que se producían a nivel local en los años cincuenta como Elcano o Armax, fabricadas en Valencia; Saxby fabricada por MISA o Fenwick en Cataluña, o Laurak en Bilbao. En los 60, aparecen carretillas elevadoras con nuevos diseños y capacidad de mover de 1,5 a 3t, una tonelada más sin pestañear. Los 70 nos pone en el auge de la construcción y las fábricas de cerámica, donde las carretillas Alfaro con pinzas Artiglio o Bolzoni se utilizaban en jornadas maratonianas, sin apenas mencionar los fatales accidentes por vuelco lateral y frontal. Un tiempo en el que las carretillas se importaban sin tejadillo protector y con un asiento sólidamente sujeto a la cubierta del motor diesel.

En el mercado español, las carretillas eléctricas eran escasas, así como las retráctiles pero ya se encontraban marcas como Fiat OM, Linde, o Clark en Zaragoza, si bien en ferias como la de Barcelona se podía ver las Henley de 10 y 15 tn, y otras como las Matral, Lancer Boss o PEG de horquilla orientable, que entraban en el mercado a cuentagotas. Las cifras de ventas eran alto secreto, aunque tampoco se podía hacer gran cosa en un mercado anual de 1.400 máquinas en ventas.

Entre los 80 y 90, el mercado español empezó a ser atendido por las marcas como otros países europeos. Se implantan grandes marcas con instalaciones y bases en todo el territorio, como Caterpillar, Hyster, Jungheinrich y Linde, junto a Fiat OM, empezando con la absorción de marcas para crecer o bien para abrir mercado como el caso de Toyota y BT carretillas de interior. Algunas marcas como la danesa FONA con una fábrica en la Zona Franca de Barcelona fueron de vida efímera, mientras otras como Nissan (ahora en Unicarriers) crecían en la fábrica de Noain para Europa.

El salto adelante de la automatización

Y llegamos al cambio de siglo y milenio, en el que las carretillas empiezan a mudar a Smart, los prototipos del futuro parecen un desiderátum de tecnología, pero hurgando un poco tan solo era la carrocería, el resto continuaba igual. En su aspecto funcional, también actualmente, las carretillas contrapesadas obedecen a la ley de la palanca sometidas a la posición de los centros de gravedad de la carretilla, la carga y las irregularidades del terreno. Su mástil telescópico continúa siendo el elemento distintivo de un equipo destinado a la elevación, ubicación y descenso de cargas a alturas de hasta 13 m en interiores. Se vive un intenso proceso de optimización de diseños, materiales, mecanización, componentes más resistentes, paso de la corriente continua a la alterna, así como a la aplicación de combustibles alternativos como el gas natural, propano, hidrógeno, baterías de litio, entre otros avances.

En diciembre de 2017, Josh Boond, editor de Modern Material Handling, uno de los más prestigiosos medios de comunicación logísticos a nivel internacional, publicaba un artículo en el que señalaba que “las marcas punteras de carretillas elevadoras ya estaban listas para dar el gran paso adelante en la automatización”. Era la culminación de la demanda de carretillas automáticas que se vivió a partir de los años 2013 y 2014 tras el crack de 2008.

Las grandes marcas como Jungheinrich, Linde, Hyster, STILL, Yale Toyota, Caterpillar, Mitsubishi, Crown, Raymond y un largo etc., realizan investigaciones y advierten que la vía de la automatización requiere nuevos enfoques tecnológicos, incorporando avances en digitalización, láser, radar o microsensores, que no se utilizan en la fabricación de las carretillas elevadoras convencionales. Recordemos que estamos en 2017 y todavía resulta difícil obtener respuestas internas, por lo que contactan con otras industrias como la armamentística con amplia experiencia en sistemas sofisticados de detección, control, informática, biorobótica, transmisión de datos, internet y 5G, con soluciones como Autoguide, Seagrid, Balyo, etc., que se pudieron ver en el SIL de aquel año.

No es extraño, ya que el sector de las carretillas, aunque con discreción, siempre ha estado a la cabeza de los avances tecnológicos y más en un momento en el que se está produciendo una concentración de marcas con la compra de empresas de automatización para ofrecer el ciclo completo de la logística.

Sin duda con el concurso de las firmas punteras, tendremos equipos más sofisticados que requerirán personal bien formado y con mayor reconocimiento que el que ahora tiene el operador de carretillas. El resultado será un descenso del número de accidentes mortales y graves. O eso esperamos. Sin embargo, es preciso hacer una aclaración: los agentes causales de los accidentes mortales y los graves son los mismos, tan solo se diferencian por el resultado en el caso de los mortales, que han disminuido; pero los graves sitúan al operador accidentado fuera del curso laboral activo. Esto es preciso no perderlo de vista.

Factores de riesgo en las operaciones

En el estudio causal de los accidentes de trabajo, existe un campo que está adquiriendo un notable incremento. Se trata de las condiciones intrínsecas del operador en lo que se refiere a fatiga, monotonía, estrés, acciones repetitivas, sucesos cognitivos de inestabilidad, situaciones límite sociales, pobreza, insuficiencia salarial, turnos, inestabilidad o precariedad del contrato de trabajo, situaciones límite de falta de sueño, irascibilidad, superioridad mal entendida, y como no la juventud, el sexo, la nacionalidad, el entorno social, la formación, la falta de canales de comunicación, la no comprensión de las instrucciones recibidas, las “medias órdenes” y las prisas.

Aunque bajan los accidentes mortales, las cifras siguen altas

Otra de las causas de siniestralidad, se debe a los esfuerzos, lo que se llama “un tirón”, que constituye la tercera causa más frecuentes en los accidentes mortales, vale la pena leerse la NTP 924, donde se refleja que son el 42,5 % de los accidentes referenciados, detrás de la organización del trabajo con el 64,4% y y la gestión de la prevención con el 55 % (son datos de 2015).

En cualquier caso son recomendables por su contenido y consecuencias operativas los estudios que periódicamente realiza el Instituto Nacional de Seguridad, Salud y Bienestar en el Trabajo sobre accidentes y en particular sobre los mortales. Hemos revisado el último estudio sobre accidentes mortales, del que destacamos unas referencias que coinciden con las tendencias de otros países avanzados en la mecanización logística. En el último informe, referido a 2018, encontramos un aumento de los accidentes de trabajo mortales de un 5,5%, respecto a 2017, arrojando un total de 652. A título de avance, podemos concluir que en 2019 las cifras han variado muy poco. Con todo quedan lejos los 2.000 accidentes mortales de los 80, en los que los que se estimaba entre 40 y 60 por año.

Las prisas son un riego que se contagia, ante las prisas fallan los esquemas cognitivos del personal que abandona la prevención contra los accidentes como el que deja la americana tirada sobre una silla. No hay preguntas, solo la prisa por enviar o recibir, la prisa irracional que aceptan desde el director hasta el operador de la carretilla sin recordar que una de las causas de accidentes es la falta de respeto a los procesos de comportamiento seguro.

En un futuro próximo, es razonable considerar en el perfil profesional del operador de carretillas elevadoras de cara a su integración, resiliencia al estrés, la fatiga, el tedio, al impulso competitivo a la velocidad, un conocimiento lo más completo posible para dominar el proceso de su trabajo y salvaguardar su seguridad.

Una nueva forma de prevenir

Un aspecto curioso ya que muestra una extraña inversión de valores es que los trabajadores con más de cinco años de antigüedad tienen un porcentaje de accidentes semejante al de los novatos con menos de un año, generalmente personal joven. ¿Esto significa que han olvidado las recomendaciones y formaciones que la empresa les ha suministrado?, no está claro, pero sí la acción a tomar: refrescar conocimientos, activar una política global contra el riesgo, vigilar y corregir. Si bien evaluar los riesgos es necesario, no es, sin embargo, suficiente cuando se constata en el 77,5% de los accidentes estaban detectados y el 65,3% estaban presentes en las causas de los accidentes mortales.

Desde IFTEM, planteamos una nueva forma de prevenir, manteniendo en el epicentro el Operador de Carretillas, el Operador de Almacén, el Operador Integral Logístico, que como persona que traslada al lugar de trabajo sus males de cabeza y sus preocupaciones, es un desafío. Desde las carretillas de los años sesenta, ahora estamos ante carretillas muy integradas en su cometido, con planteamientos de futuro para las que debemos contar con operadores profesionales bien formados y continuamente asistidos en todas sus facetas técnicas y personales.

De forma coherente la bibliografía sobre accidentes con carretillas se centra a nivel europeo, americano y australiano en los mortales. Coincidimos en que del accidente con carretilla elevadora, o se sale indemne, o se produce un suceso fatal. A pie de página, resaltar Desde 1980 hasta el 2003, con los márgenes que otorga la diversidad de las fuentes, se multiplican los textos formativos, tanto por la OSHA, como por HSE, como por la FEM y el INSST.