Dosificación y transporte de sólidos en la industria química

Jordi Casas / Joan Jubany, departamento técnico comercial de Sahivo

09/07/2021

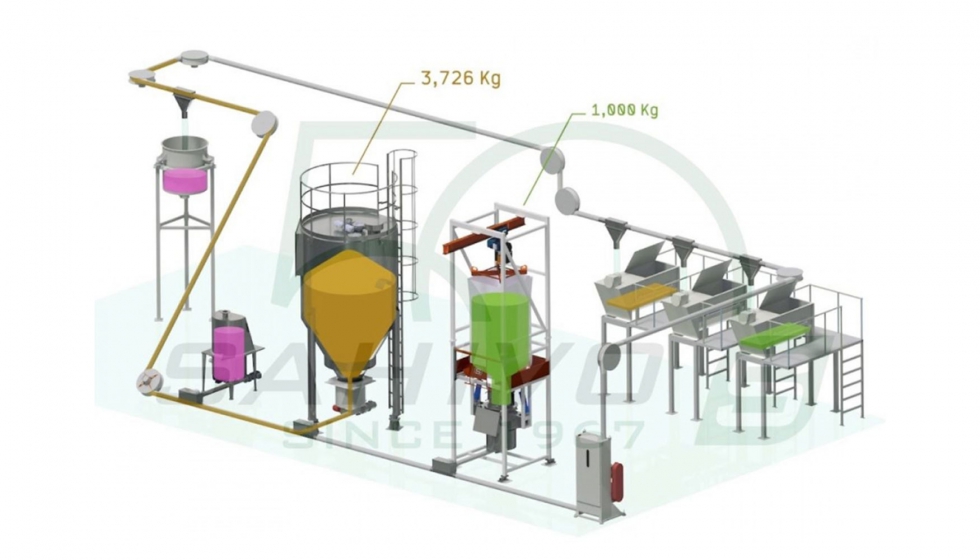

El alcance de la dosificación de sólidos en la industria química abarca des de la recepción de materias primas, ya sea des de camión cisterna, big bag o sacos pequeños; hasta la dosificación al punto o puntos de destino. Cada producto a transportar y dosificar es merecedor de su previo análisis, ya que como es bien sabido en el mundo de los sólidos, las apariencias engañan y productos semejantes no se comportan igual, de la misma manera que los equipos que sirven para una aplicación pueden no ser válidos para otra.

Ubicar la zona de recepción de materias primas en una zona unificada, quedando separada de la planta de proceso permite hacer la gestión de las materias primas de forma más cómoda y segura, permitiendo también centralizar los equipos y la potencia instalada en zonas seguras y de fácil acceso, frecuentemente menos restrictivas a nivel de normativa Atex, o incluso en zonas desclasificadas, lo cual significa una ventaja técnica y operativa.

En referencia a los equipos de transporte de producto, ganan competitividad las ventajas de los transportadores tubulares de arrastre de cadena o cable con discos a larga distancia, destacando:

- Facilidad de tener diferentes puntos de entrada y descarga de producto con la misma línea.

- Los puntos de descarga ocupan un mínimo espacio.

- Sin necesidad potencia eléctrica instalada en los puntos de descarga. (Únicamente electroválvulas y detectores).

- Descargas sin necesidad de filtros de separación aire/producto.

- Posibilidad de transportar a largas distancias entre los puntos de carga y puntos de descarga.

Otras ventajas competitivas de los transportadores tubulares de arrastre con discos son las posibilidades de inertización, y su eficiencia energética debido a su bajo consumo eléctrico.

En la animación del siguiente enlace, se pueden ver las posibilidades del sistema de transporte tubular de arrastre, así como otros ejemplos con aplicaciones de descarga de big bag y tolvas descarga sacos.

Si bien los sistemas de transporte neumático a larga distancia ofrecen buenas prestaciones para el transporte de productos sólidos en polvo y granulado, uno de sus puntos fuertes no siempre es determinante en la industria química, a diferencia de lo que pasa en otros sectores como es el caso de la industria alimentaria: el completo vaciado de la tubería, evitando la contaminación cruzada o bacteriológica en caso de trabajar con multi-productos no compatibles entre ellos.

Por el contrario, en la industria química los sistemas de transporte neumático, ya sea en fase diluida o fase densa, tienen ciertas desventajas en frente a otros sistemas de transporte mecánico, ya que precisan de filtros de separación aire/producto en el punto de descarga debido al aire generado necesario para el transporte, habitualmente con paneles de venteo con necesidad de conducciones a una zona segura.

Uno de los principales valores de Sahivo es trabajar conjuntamente con los técnicos de planta, para ofrecer soluciones globales y a medida que se adapten a las necesidades, valorando las diferentes tecnologías y sin limitarnos en el suministro de equipos estándar. La automatización y la ingeniería de proceso será también trascendental para el correcto funcionamiento de las instalaciones, para la seguridad, la interconexión entre procesos, el control de datos, limitando los errores causados por el factor humano y aumentando la seguridad de la instalación y su entorno.

Un correcto trabajo de replanteo previo, analizando todas las posibilidades de presente y previsión de futuro, conllevará a una realización y funcionamiento satisfactorio cumpliendo las expectativas y aportando el valor esperado.