‘Status quo’ de la Tecnología de los Sólidos a Granel

Las Operaciones Unitarias son actividades básicas que forman parte de un proceso, como por ejemplo la reducción de tamaño de los granos de maíz mediante molienda y producción de harina en el proceso de obtención de glucosa y sus derivados. Una característica de las Operaciones Unitarias es que son aplicables a distintos procesos industriales. Así, la reducción de tamaño de los granos de maíz mediante molienda, se puede aplicar igualmente al proceso de obtención de bioalcohol y coproductos en la industria de los biocombustibles.

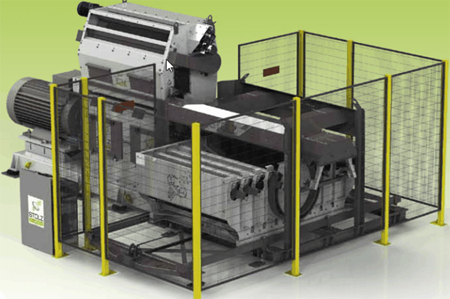

Foto 1. Reducción de tamaño: molino de martillos con selector automático de rejillas.

En lo que a Tecnología de Sólidos a Granel se refiere, podemos hacer un extracto de las Operaciones Unitarias que son aplicables:

- Reducción de tamaño: cortado, trituración, molienda y micronización (foto 1)

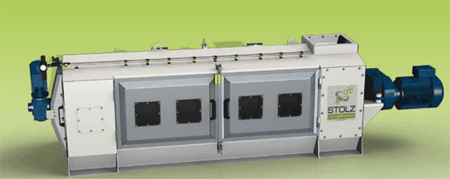

- Separación y clasificación: tamizado, separación y clasificación neumática, separación magnética, sedimentación, filtración y centrifugación entre otras (foto 2)

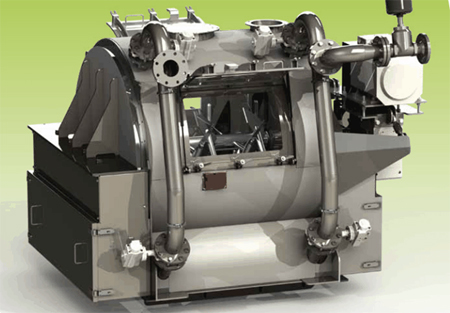

- Aglomeración: por compresión tales como briquetado, granulación o peletización, por deposición como en lechos fluidos u otras técnicas tales como floculación y sintonización (foto 3)

- Mezcla: sólido-sólido (para homogeneización), sólido-líquido (disolución, suspensión e incorporación de líquidos) (foto 4)

Foto 2. Separación y clasificación: separador centrífugo.

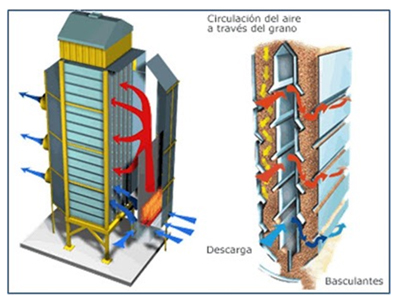

- Evaporación: secado, desolventizado, cristalización y concentración (foto 5)

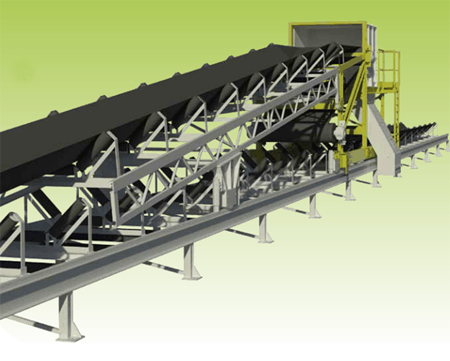

- Almacenamiento y flujo de materiales: transporte mecánico y neumático, extracción en silos, control de flujo mediante pesaje y dosificación, acondicionamiento y conservación, etc. (foto 6)

A pesar de que como hemos visto, las Operaciones Unitarias utilizadas son las mismas que las que se utilizaban a principio del siglo pasado, podemos decir que lo que ha evolucionado enormemente son los procesos en los que se integran y los equipos utilizados.

Foto 3 . Aglomeración: prensa granuladora.

La mejora en los procesos ha venido impulsada en las últimas décadas por la necesidad de un ahorro energético debido al incremento del precio de la energía, de la exigencia de disminuir los residuos contaminantes para cumplir con una legislación ambiental cada vez más estricta y del avance en otras áreas de la ingeniería, tales como la automatización y tecnología de los materiales, entre otras. La exigencia cada vez mayor en materia de seguridad y salud en el trabajo ha sido el promotor de muchos avances, tales como la protección contra incendios y explosiones o la protección de las personas. Hoy en día ya no basta con obtener un producto, sino que hay que producirlo de una manera rentable, eficiente y segura, tanto medio ambientalmente como para los trabajadores. Las mismas exigencias mencionadas anteriormente han hecho que los equipos hayan evolucionado en paralelo con los procesos.

A continuación mencionamos algunos ejemplos de cómo han evolucionado y mejorado los procesos y equipos en las últimas décadas y las causas de estas mejoras.

Mejoras impulsadas por las mayores exigencias medioambientales

Hasta hace relativamente pocas décadas, en instalaciones de manipulación de graneles sólidos era poco habitual ver captaciones de polvo y en caso de haberlas, la mayoría de las ocasiones se utilizaba un ciclón, cuya eficacia en la separación de partículas sólidas es muy baja. La restricción cada vez mayor en el límite de emisiones de partículas, que llega a ser en algunos países de Europa de 5 mg/Nm3 ha hecho que sea necesario utilizar filtros de mangas (foto 7), cuya eficacia de separación es mucho mayor que la de un ciclón. Esto ha hecho que en muchas instalaciones, especialmente en las que van equipadas de sistemas de captación puntual en las que el filtro va encastrado al cuerpo del equipo, se haya disminuido espectacularmente la pérdida de producto, que se vertía a la atmósfera, creando además problemas ambientales. En definitiva, este es un ejemplo de mejora de procesos y equipos gracias a una exigencia medio ambiental.

Foto 4. Mezcla: mezcladora de palas con vacío.

Otros ejemplos son las mejoras que se han producido para evitar o minimizar la producción de residuos, produciendo en su lugar subproductos que en ocasiones tienen un rendimiento económico importante. Tal es el caso de la producción de alperujos en el proceso de extracción de aceite de oliva, cuando se pasó del sistema de extracción de 3 fases en el que se producían alpechines muy contaminantes al sistema de extracción de 2 fases, en el que se dejó de producir alpechines que, además de ser un problema medio ambiental suponía un coste elevado el tener que gestionarlos.

Mejoras relacionadas con el requerimiento de una mayor eficiencia energética

La crisis del petróleo de los años 70 y las que han ido sucediéndose a lo largo de las décadas posteriores, han ido incrementando el precio del petróleo y por consiguiente de las diferentes energías dependientes hasta niveles que en ocasiones han creado tensiones y conflictos internacionales. Esto ha provocado que cada vez sea más importante producir máquinas y procesos cada vez más eficientes energéticamente, que consuman menos energía y que por tanto sean más rentables. Esto se ha traducido, por ejemplo, en la producción de motores IE1, IE2 ó IE3, ventiladores o bombas, todos ellos de alta eficiencia. La monitorización y control de los procesos mediante sistemas automáticos ha permitido, así mismo, la mejora de la eficiencia energética de la mayoría de los procesos, además de otros muchos avances que vemos a continuación.

Foto 5. Secado.

Mejoras debidas a los avances en los sistemas de monitorización y control

El espectacular progreso de la electrónica y de la informática se ha aplicado rápidamente a las instalaciones de manipulación y procesamiento de sólidos a granel. Ya es habitual, tener Sistemas de Control Distribuido (más conocido por sus siglas en inglés: DCS) - (foto 8), que permiten el manejo de grandes instalaciones mediante un número reducido de operarios y que permiten aumentar enormemente la disponibilidad de la instalación.

Foto 6. Flujo de materiales: transportador de banda con carro móvil.

Sistemas informáticos tales como el BIM (Modelo de información de construcción), que originalmente fueron concebidos para edificación, están encontrando bastante aplicación en las instalaciones industriales, de modo que si se utilizan desde la concepción y diseño de la instalación y se mantienen actualizados durante todo el ciclo de vida del proyecto, pueden ser de gran ayuda para la gestión de datos de la misma y pueden ser de gran utilidad en el mantenimiento, tanto preventivo como predictivo.

Mejoras debidas a unos mayores requerimientos en materia de seguridad y salud

Al igual que el caso de las captaciones de polvo que hemos tratado con anterioridad, hace relativamente poco tiempo era infrecuente ver sistemas de protección contra explosiones en las instalaciones de manipulación y procesamiento de sólidos a granel explosivos (atmósferas ATEX), tales como fábricas de piensos, malterías, azucareras, parques de carbón, etc. Un gran número de explosiones, algunas de las cuales han provocado un gran número de muertos y heridos y el avance en las normas y leyes de protección contra explosiones han hecho que hoy en día sea habitual el uso de medios pasivos de protección de explosiones, como por ejemplo paneles de alivio y que cada vez sea más frecuente el uso de sistemas activos de protección, tales como el aislamiento (mecánico o químico) o la supresión. El uso de estos sistemas, aparte de la evidente protección que supone para las personas, ha supuesto una mayor protección de los equipos que repercute en una mayor disponibilidad de las instalaciones.

Foto 7. Filtro de mangas.

Mejoras debidas a la aparición de nuevos materiales

Uno de los factores que más ha permitido optimizar los equipos de procesamiento de sólidos a granel es la aparición de nuevos materiales. Desde la época en que se utilizaban piedras de molinos y maquinaria fabricada en su mayor parte de madera ha habido enormes avances, como el desarrollo de plásticos de alta densidad, por ejemplo el Ertalene o materiales cerámicos como el Zirtherm muy resistentes a la abrasión y que se utilizan como piezas anti-desgaste. También se han descubierto materiales elásticos resistentes a las altas temperaturas como el Viton que se pueden utilizar para juntas de equipos que manejan sólidos a muy altas temperaturas.

Foto 8. Armario de control automático.

Como conclusión podemos decir que a pesar de que los principios según los que se rige la Tecnología de los Sólidos a Granel no han sufrido ninguna modificación sustancial desde que nació y que se ha beneficiado del avance en otras áreas, los procesos y equipos utilizados son cada día más eficientes y contribuyen cada vez más a lo que hoy en día se denomina economía sostenible.

Sobre Stolz S.A.

Stolz, S.A. es una empresa especializada en el diseño, fabricación, montaje y puesta en marcha de instalaciones de almacenamiento, manipulación y procesamiento de sólidos a granel en su modalidad de ‘llave en mano’, pudiendo abordar desde el suministro de equipos aislados hasta la concepción y construcción de plantas completas, así como el asesoramiento y consultoría para re-ingeniería de instalaciones existentes. Stolz, S.A. cuenta con un equipo de ingenieros y profesionales muy completo y experimentado que permite abordar todas las fases de cualquier proyecto englobado dentro de la tecnología de los sólidos a granel.

Sobre el autor

Fernando Arderíus Marín es Ingeniero Agrónomo de la especialidad de Industrias Agrarias, Colegiado y Certificado PMP. Además es especialista en Energía y Medio Ambiente por el Instituto Español de la Energía. Ha ejercido durante más de 17 años la profesión en la empresa Stolz, S.A. donde ha trabajado como técnico comercial primero, director del departamento Técnico Comercial después y donde en la actualidad es el director general adjunto. En la empresa Stolz, S.A. ha participado en proyectos de sólidos a granel, especialmente en los sectores del azúcar, biocombustibles, instalaciones portuarias y de diferentes sectores químicos en los que se manejan sólidos a granel.