IK4-Tekniker abre la puerta a la innovación al sector de la máquina-herramienta

9 de mayo de 2012

IK4-Tekniker es un centro tecnológico que a través de la generación y aplicación de la tecnología y el conocimiento contribuye a incrementar la capacidad de innovación del tejido industrial, para mejorar la competitividad de las empresas. Ofrece soluciones a sectores industriales como el de máquina-herramienta y bienes de equipo desde un planteamiento integral, también a partir de un contrastado conocimiento (acumulado en los proyectos de investigación colaborativos más importantes en el Estado y en Europa) de los procesos (mecanizado a alta velocidad, en seco, con mínima cantidad de refrigerante, desasistido, de precisión, de materiales duros, etc.), proporcionando ahora una puerta abierta a los procesos más novedosos (no convencionales, híbridos, etc.), que permiten hacer frente a la fabricación competitiva de diferentes material.

Equipo de láser para soldadura de plásticos

IK4-Tekniker es capaz de crear soluciones integrales y el ejemplo radica en un prototipo diseñado y desarrollado al 100% con tecnología propia. Se trata de un equipo de soldadura por láser en el que IK4-Tekniker ha diseñado y desarrollado por completo tanto la parte mecatrónica como el láser de diodos de alta potencia. La solución completa consiste en un láser de diodos de alta potencia integrado en una máquina orientada hacia el ensamblado de termoplásticos. Se trata de una tecnología emergente con aplicaciones diversas, como el sellado de dispositivos microfluídicos, utilizados en el sector médico y el diagnóstico biológico. Este tipo de dispositivos también se emplean en el análisis de ADN e incluso tiene aplicaciones clínicas. Asimismo, el láser puede emplearse en el ensamblado de componentes micro-electro-mecánicos (MEMS), que se emplean en implantes médicos como marcapasos o audífonos.

En cuanto al diseño de la máquina de soldadura, el dispositivo permite el posicionamiento preciso de las piezas que se desean soldar y el procesado mediante un sistema de control que permite la manipulación en tres dimensiones ligado al cabezal óptico de focalización del haz láser. Por otra parte, el prototipo cuenta con sistema láser de diodos de alta potencia guiado por fibra óptica, emitiendo en el NIR (λ=808 nm). El sistema cuenta con una potencia máxima de salida de 65 W refrigerado mediante células Peltier.

La soldadura de componentes plásticos mediante láser guiado por fibra óptica es una técnica recientemente introducida en la industria, que ofrece mejoras frente a otros métodos convencionales: el no empleo de adhesivos químicos, la minimización de las distorsiones térmicas en la zona de soldadura y alta eficiencia y alta flexibilidad.

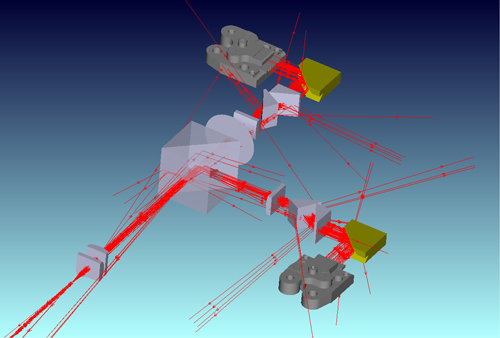

Automatización de los sistemas de producción: robótica para calzado

La automatización de los sistemas de producción permite el control automático total o parcial de la producción. Los robots son utilizados en dicha automatización como elementos que proporcionan una elevada flexibilidad permitiendo la realización de trabajos repetitivos a elevadas velocidades, siendo particularmente importantes en condiciones de trabajo duras o peligrosas para los trabajadores. IK4-Tekniker trabaja en la evolución de los sistemas de fabricación tradicionales optimizando sus procesos y desarrollando soluciones sostenibles para lograr una producción más eficiente mediante la utilización de robots.

En la actualidad, sectores importantes de la economía como la automoción o la metalurgia han implantado la robótica en sus procesos de producción. Sin embargo, otras industrias tradicionales presentan barreras que dificultan la introducción de robots en sus sistemas productivos. Es el caso del sector del calzado, en el que la gran cantidad de variantes a producir en cada temporada, el complejo proceso de fabricación y montaje de los zapatos unido a su consideración de producto flexible ha llevado históricamente a una intensa utilización de mano de obra y una nula utilización de robots.

En este contexto, IK4-Tekniker lidera el proyecto Robofoot, cofinanciado por la EU en el marco del FP7, con el objetivo de introducir la robótica en el sector del calzado europeo. En dicho proyecto se abordan diferentes operaciones como el cardado, encolado, pulido, tintado y deshormado. En la BIEMH, el centro tecnológico presenta algunas de esas operaciones en forma de célula de fabricación, incluyendo las operaciones de pick-place de la manovía, pulido e inspección del zapato. Se trata un prototipo de célula robotizada en el que un robot efectúa operaciones de fabricación e inspección de calzado con el objetivo de transmitir que hasta los procesos más intensivos en mano de obra, son susceptibles de ‘robotizarse’ para mejorar la calidad del producto final, las condiciones de trabajo de los operarios y aprovechar al máximo la eficiencia de las instalaciones.

IK4-Tekniker considera que la robótica puede contribuir en buena parte a superar las complejidades de fabricación de este sector, aumentando sensiblemente su productividad, y mejorando las condiciones de trabajo de los operarios.

La innovación de este proyecto radica en la obtención de nuevas formas de manipulación de productos no rígidos, en estrategias de control y métodos de programación de robots más usables basados en la utilización de la información proporcionada por sensores, y finalmente en el rediseño de alguno de los procesos de producción del calzado y en particular su inspección y empaquetado.

Procesos de fabricación no convencionales: tecnología de ultrasonidos

IK4-Tekniker entiende la máquina y el proceso como partes integrantes de un todo, destinado a ofrecer nuevas soluciones y alternativas a la fabricación competitiva. Es por esto que propone distintos procesos de fabricación no convencionales que ofrecen capacidades únicas. Estos procesos se ponen en práctica como respuesta a los nuevos requerimientos que no pueden cumplirse mediante métodos convencionales.

En la 27ª BIEMH, el centro tecnológico cuenta con un demostrador del proceso del mecanizado por ultrasonidos rotatorio, que se basa en la eliminación de material mediante la combinación de giro y vibración en dirección axial de una herramienta de superabrasivo.

Este proceso ofrece ventajas importantes respecto a otro tipo de procesos, ya que reduce los esfuerzos de corte, la carga térmica en la pieza y con ello el desgaste de la herramienta. Asimismo, aumenta las tasas de arranque (hasta 5 veces mayores que el rectificado), se obtiene un buen acabado superficial y el proceso produce una capa superficial de tensiones residuales de compresión aumentando la vida a fatiga.

Este proceso puede aplicarse en el sector de la automoción, medicina y otros sectores en los que se trabaje con materiales difíciles de procesar mediante técnicas convencionales como las cerámicas técnicas, los composites, vidrios, metales duros y piedra.