Aitex investiga en la revalorización de fibras técnicas y naturales para fabricar composites termoplásticos

Los composites, al final de su vida útil, presentan la necesidad de ser reciclados y revalorizados como cualquier material. Aitex, con el proyecto Reficom, aprovecha los conocimientos obtenidos en proyectos anteriores para mejorar los procesos de hilatura de fibra cortada y establecer un método viable para la revalorización y aprovechamiento de fibras técnicas inorgánicas resultantes del reciclado de composites.

El proyecto Reficom se basa en el desarrollo de intermedios textiles, tejidos y no tejidos optimizados adecuados para la elaboración de composites innovadores más sostenibles que dan solución a la demanda de sectores como la automoción y la aeronáutica que buscan un método adecuado para dar salida a los residuos de composites tanto preconsumo como posconsumo.

El objetivo que ha seguido Aitex para este proyecto ha sido la optimización de la tecnología de hilatura de fibra cortada (apertura-mezclado, cardado, reunido-afinado de cintas e hilatura) aplicada a la revalorización de fibras técnicas recicladas y fibras de origen natural.

En base a este objetivo se han obtenido resultados que validan la investigación llevada a cabo para la elaboración de los distintos intermedios textiles desarrollados en el proyecto (cintas, mechas, hilos, tejidos, y no-tejidos) que permiten conformar composites con un porcentaje superior de fibras de refuerzo recicladas y con mejores propiedades mecánicas.

Optimización del proceso de apertura-mezclado y cardado

El foco del proyecto ha sido la revalorización de fibra de carbono, aunque el proceso puede ser igual de válido para fibras como el basalto, la fibra de vidrio, e incluso aramida. La naturaleza de la fibra de carbono de origen reciclado (rCF) obliga a una manipulación específica, si lo que se pretende es obtener el máximo partido de sus propiedades de ligereza y resistencia.

La ausencia de rizo obliga a realizar mezclas con fibras termoplásticas, manteniendo los máximos porcentajes posibles de rCF que permita su procesabilidad y otorgue un mínimo de cohesión a la mezcla. Su extrema finura (6-7µm), alta conductividad eléctrica, extrema fragilidad a flexión, y generación de micropartículas condicionan todo el proceso, y crea la necesidad de ajustar, modificar y adecuar los equipos para su correcta manipulación e impedir su perdida, aspecto que se ha conseguido de forma sobresaliente dados los resultados obtenidos.

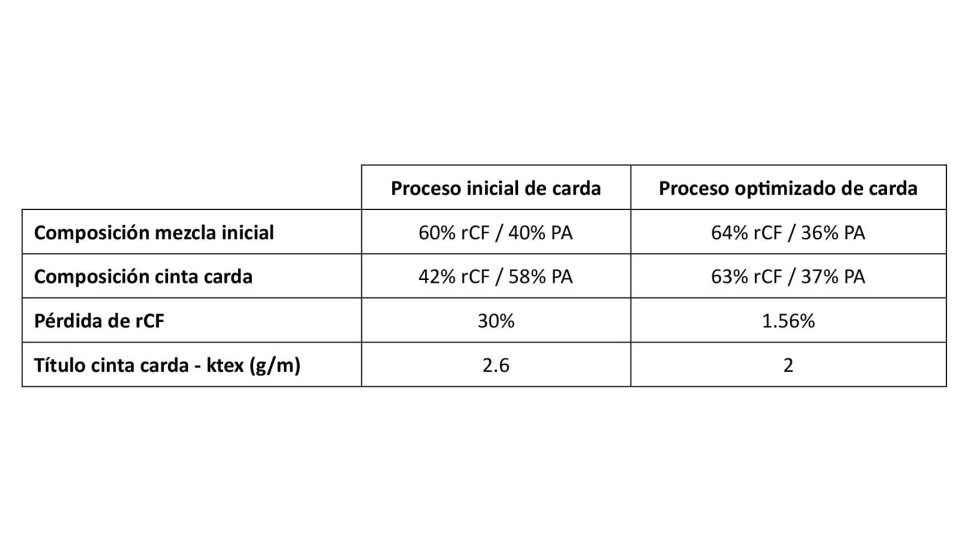

Con las mejoras en el proceso de apertura, mezcla y carda se han obtenido mezclas más homogéneas con una distribución de materias más uniforme, aspecto esencial a la hora de obtener una mejor cinta de carda o velo no tejido más regular y de mejor calidad.

En el caso de cintas de carda a partir de mezclas de rCF y PA6 se ha conseguido reducir de forma considerable la perdida de fibras de carbono de un 30% en las pruebas iniciales a menos de un 2% al final del proyecto.

En cuanto a los velos no tejidos, se han obtenido velos de rCF-PA6 con porcentajes de rCF del orden del 80% adecuados para elaboración de composites por infusión en resinas termoestables. En el caso de composites con resinas termoplásticas, porcentajes del 50-50 se obtienen con un grado de homogeneidad y cohesión muy satisfactorios, pudiendo ajustar a voluntad el gramaje de los velos entre 150 y 1000 g/m2.

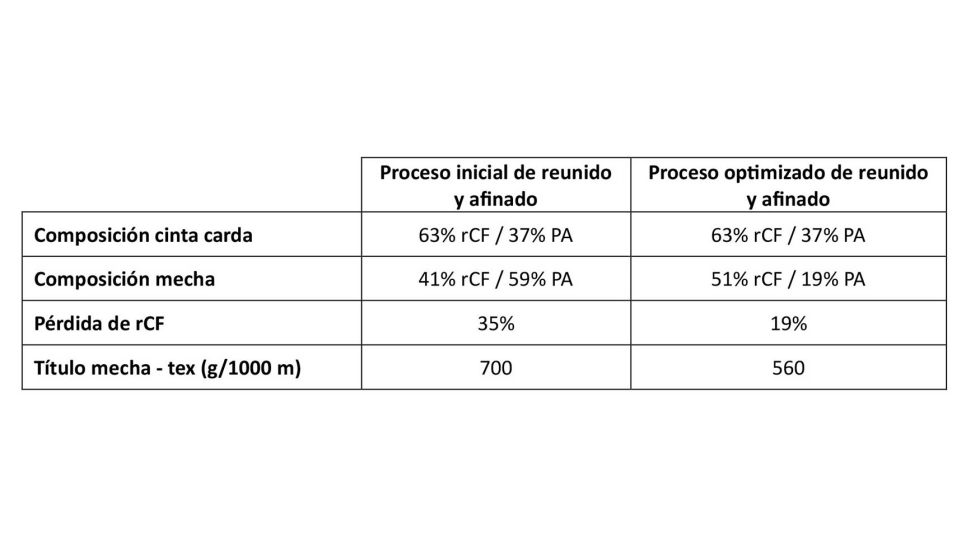

Optimización del proceso de reunido y afinado

El estudio y mejora en la producción de la mecha (precursor del hilo) resulta en un mayor porcentaje de carbono junto con una uniformidad mejorada a pesar del descenso del título, lo que resulta esencial para conseguir hilos lo más regulares posibles.

Optimización del proceso de hilado

Debido al título de la mecha se ha considerado la hilatura por retorcido como la mejor opción para obtener hilos híbridos con los requerimientos de resistencia y torsión adecuados para la posterior tejeduría.

El ajuste de los parámetros de hilatura da como resultado hilos de 500 tex cercanos a lo que sería un hilo 6K, que combinan una buena regularidad de título, homogeneidad de la mezcla y un porcentaje de rCF del orden del 50%, consiguiendo una mejora significativa respecto a hilados anteriormente desarrollados, que contaban con menos de un 30% de rCF.

Obtención de intermedios textiles. Tejido de calada y cinta plana Braiding

Los ajustes realizados en el telar de calada, junto con la mejora en la regularidad y el gramaje del hilo rCF-PA han permitido obtener tejidos con gramajes inferiores a 600 g/m2, adecuados para procesos de termoconformado ya que permiten una mayor adaptabilidad al molde y un mayor apilado de capas. Para ello se han empleado principalmente una estructura satén 5HS.

Por otro lado, Aitex ha validado la tecnología de trenzado Braiding como una alternativa viable para la producción de cinta plana mediante el trenzado de hilos híbridos de carbono de fibra corta y filamento de PA y PP. Dicha cinta plana puede contar con varios anchos en función del número de carretes que se utilicen, y en función del ancho puede ser válida para producción de tapes (>20 mm), como para tejidos (< 20 mm).

La investigación llevada a cabo en el proyecto realizado por Aitex, ofrece soluciones interesantes para la revalorización de fibras procedentes del reciclado de composites. Aunque los composites producidos con fibra corta reciclada presentan cierta desventaja en cuanto a propiedades mecánicas con los originales de filamento continuo, existe un amplio abanico de aplicación en soluciones de media y baja responsabilidad donde son una alternativa de futuro en las empresas que generan el residuo y deseen reutilizarlo, pasando de un sistema lineal a uno circular en el cual el principal beneficiario es el medio ambiente.

El proyecto Reficom cuenta con el apoyo de la Conselleria de Innovación, Industria, Comercio y Turismo de la Generalitat Valenciana, a través del IVACE. (IMAMCA/2023/6)