Proyecto de I+D de Aitex en composites multifuncionales de bajo peso para el transporte

Los sectores de transporte y movilidad se centran, cada vez más, en el desarrollo de nuevos materiales con el objetivo de reducir peso y reducir el consumo de combustible de los vehículos, sin comprometer las propiedades mecánicas de los componentes finales. Durante los últimos años se han multiplicado los esfuerzos de I+D en la obtención de estructuras de elevadas prestaciones mecánicas y de bajo coste. Es en este ámbito en el que se enmarca el proyecto LightComp, desarrollado por el Instituto Tecnológico Textil, Aitex, cuyo objetivo principal es el desarrollo de materiales compuestos de bajo peso para su uso en el sector transporte.

Una de las principales líneas de trabajo de Aitex en el proyecto LightComp se ha centrado en el uso de refuerzos textiles de carácter sostenible para la fabricación de piezas tanto estructurales como estéticas, de aplicación en el interior y el exterior del vehículo, obteniéndose este tipo de refuerzos mediante diversas tecnologías.

Importancia/ventajas uso fibras recicladas y fibras naturales

Hoy en día, nos encontramos inmersos en una revolución en curso hacia una movilidad más limpia, y es por esto por lo que recientemente se ha incrementado el atractivo de soluciones de refuerzo de origen natural y sostenible para el aligeramiento de estructuras, suponiendo una reducción en peso de hasta un 50%, y la reducción del uso de plástico hasta en un 70% en la construcción de elementos, tales como los paneles interiores de automoción. De este modo, es posible reducir tanto el impacto nocivo que producen los materiales utilizados en el medioambiente, como el consumo de combustible derivado de la reducción en peso.

En términos económicos, la solución es rentable y podría integrarse perfectamente en líneas de producción, ya que la fabricación de materiales compuestos puede llevarse a cabo mediante distintas tecnologías en función de la naturaleza de los refuerzos seleccionados y de las propiedades objetivo. Para su desarrollo pueden emplearse fibras que pueden ir desde la fibra de vidrio hasta fibras naturales, pasando por tejidos de altas prestaciones y elevado coste como la fibra de carbono. En este aspecto, en el proyecto LightComp se han utilizado principalmente dos tipologías de refuerzos de carácter sostenible. La primera de ellas consiste en el uso de no tejidos fabricados a partir de fibra de carbono reciclada. Este aspecto es importante, ya que la fibra de carbono genera anualmente un gran número de residuos industriales en forma de retales que se depositan en vertederos, de forma que se les da una segunda vida útil mediante su uso para la fabricación de piezas con requerimientos mecánicos inferiores a las piezas fabricadas con tejidos de fibra de carbono. Este tipo de fibras puede utilizarse tanto para procesos de fabricación de composites termoestables como para la fabricación de composites termoplásticos. En cuanto al segundo grupo de refuerzos sostenibles, consiste en tejidos fabricados a partir de fibras naturales como es el lino. La principal característica de este tipo de fibras es que, además de ofrecer muy buenas propiedades mecánicas a un coste relativamente bajo, provienen de origen natural favoreciendo un desarrollo sostenible.

Obtención de refuerzos mediante tecnología TFP y su uso en materiales compuestos

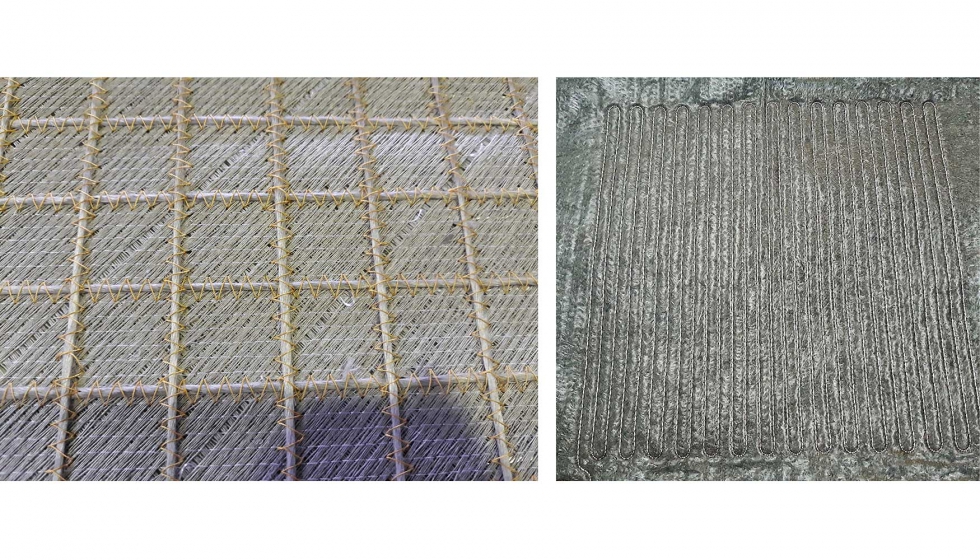

Uno de los principales puntos diferenciadores durante la ejecución del proyecto LightComp2020 ha sido la combinación de refuerzos comerciales de carácter sostenible, con el uso de la tecnología de bordado Tailored fibre placement (TFP) para la mejora de las propiedades estructurales de los refuerzos, ya que esta técnica ofrece un gran potencial para su uso en composites de altas prestaciones, pues permite alinear y disponer los hilos en la orientación deseada con total libertad de movimientos, pudiendo disponer los refuerzos a medida según las necesidades de la pieza final. En concreto, en el proyecto LightComp se ha empleado la biomimética para disponer las fibras naturales que ejercerán de refuerzo de las piezas siguiendo formas que se pueden encontrar en la naturaleza. El uso de la tecnología TFP se ha focalizado en dos aplicaciones distintas. La primera de ellas ha sido disponer un hilo de lino en el tejido base para incrementar las propiedades mecánicas del refuerzo según la geometría de la pieza y según el tipo de esfuerzo a la que ésta es sometida. De esta forma la tecnología TFP ha permitido un ahorro en el consumo de fibra en comparación con el uso de telas múltiples y tejidos de calada, ya que se adapta a la geometría de la pieza y se minimizan las mermas de material. Además, se facilita la posterior infusión de las piezas ya que el sustrato que ejerce de refuerzo se encuentra bordado en el propio tejido sin que este pueda verse afectado al paso de la resina.

La versatilidad de la tecnología TFP ha permitido reducir las capas de tejido hasta en un 50%, creando así un proceso de colocación simplificado y que disminuye el número de capas de refuerzo y la cantidad de resina. Se estima que el desperdicio de fibra de lino se redujo a valores en torno al 30% en comparación con las telas empleadas tradicionalmente. Además, esta tecnología ha ofrecido una calidad mejorada en cuanto a la colocación de la fibra, ya que la orientación de los hilos bordados queda establecida sobre el tejido, y al aplicar la resina se evita que se pueda desplazar en la matriz de la pieza.

En segundo lugar, la tecnología TFP se ha empleado no solamente para dotar de mayores propiedades mecánicas a los refuerzos textiles, sino que además permite la integración de hilos de diversas características, siendo empleado en este caso para añadir a dichos refuerzos hilos conductores que dotan de funcionalidad añadida al producto final. Mediante la integración de hilos conductores dispuestos en forma compleja se ha proporcionado capacidad calefactable en forma de resistencia eléctrica.

Desarrollo de composites sostenibles y funcionales

Posteriormente a la obtención de los refuerzos textiles mediante TFP, se ha trabajado en el desarrollo de los materiales compuestos propiamente dichos. Para este trabajo se han utilizado dos procesos de fabricación como son la infusión de resina asistida por vacío (VIP) y el moldeo por transferencia de resina (RTM). Ambos procesos consisten en la impregnación de un refuerzo de fibra seca con una resina termoestable para su posterior curado. Estos procesos están muy extendidos en la industria de los materiales compuestos, principalmente en sectores como la automoción, el transporte o la aeronáutica, entre otros.

Resultados obtenidos

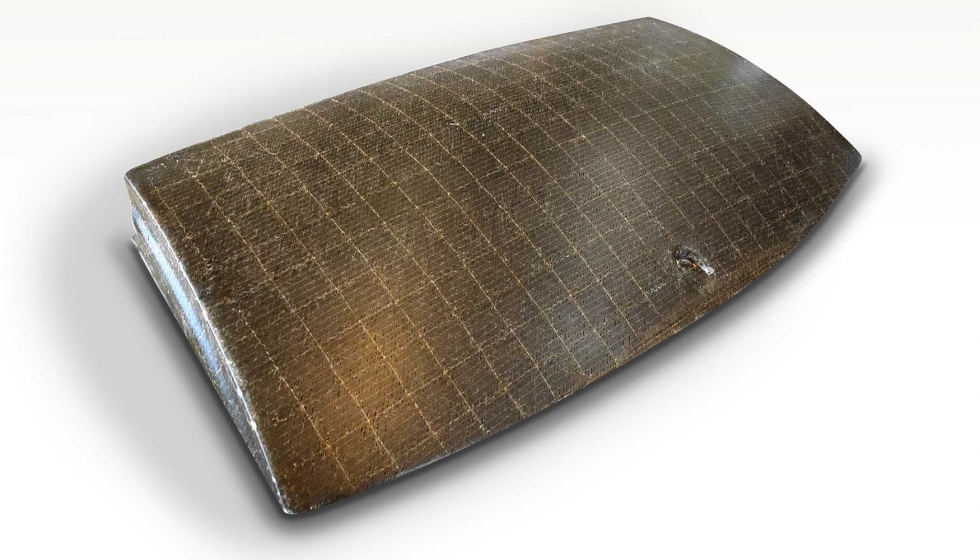

Como principales resultados del proyecto LightComp se han obtenido piezas de material compuesto combinando los refuerzos desarrollados mediante la tecnología TFP, tanto los refuerzos de origen sostenible como los refuerzos de fibras recicladas con elementos conductores. En el caso de los refuerzos de origen natural, se han fabricado distintos prototipos en forma de tapa de guantera para comprobar la adaptabilidad de los nuevos refuerzos a la geometría de una pieza tipo del sector transporte.

Por otra parte, se han empleado no tejidos de fibra de carbono reciclada como refuerzos, y sobre los que se han bordado los hilos conductores mediante tecnología TFP, de forma que se le ha aportado función calefactable a dichos paneles y que aplican a piezas aislantes y con capacidad calefactable para su uso en elementos de transporte con climas especialmente fríos.

Como se ha podido comprobar, la combinación de los procesos TFP y RTM/VIP ofrecen un sinfín de posibilidades para la fabricación de materiales compuestos ya que, en función de los requisitos técnicos de aplicación se pueden diseñar y obtener refuerzos a medida para cada uso independientemente del sector objetivo.

Este proyecto cuenta con el apoyo de la Conselleria d'Economia Sostenible, Sectors Productius, Comerç i Treball de la Generalitat Valenciana, a través del Ivace, y está cofinanciado por los fondos FEDER de la UE, dentro del Programa Operativo Feder de la Comunitat Valenciana 2014-2020. Expediente: IMDEEA/2020/35.