Aitex participa en un proyecto de desarrollo de materiales compuestos termoplásticos

J.González S.Giner F.Rico J.Pascual, de Aitex– Instituto Tecnológico Textil jaime.gonzalez@aitex.es

21/02/2020En la actualidad, los materiales más utilizados cuentan con matriz termoestable, pero la tendencia es sustituirlos por materiales termoplásticos gracias al gran avance que han experimentado en los últimos años, lo que conlleva que sus propiedades están prácticamente al mismo nivel en comparación con los materiales termoestables. Todo esto supone una mejoría importante en el procesado de materiales compuestos, debido a que los polímeros termoplásticos presentan un menor tiempo de procesado y no precisan de condiciones controladas para su almacenamiento, además de prescindir de las diferentes etapas de curado posterior y presentan la posibilidad de poder ser reprocesados, unidos mediante fusión y reutilizados. Además, el uso de estos materiales abre las puertas a nuevas técnicas de procesado y producción que no serían posibles con el uso de resinas termoestables.

Mediante el uso de estos nuevos materiales, se pretende introducir en la industria nuevas técnicas de procesado, además de mejorar las técnicas ya existentes. En el presente proyecto se propone introducir técnicas novedosas como el coating polimérico de fibras de refuerzo e introducirlo en procesos de tejeduría de calada, además de apostar por la utilización de fibra de carbono reciclada (rCF).

Objetivos

El proyecto TeCoS se centró en la evolución de la tecnología de materiales compuestos termoplásticos (composites termoplásticos) a través de la incorporación de nuevos métodos de producción. Los desarrollos se ejecutaron a lo largo de cuatro fases de trabajos.

La primera fase se centra en el desarrollo de filamentos por medio de procesos coating polimérico a fibras de refuerzo, como fibra de carbono, fibra de vidrio y aramida. También se desarrollaron hilos híbridos por torsión.

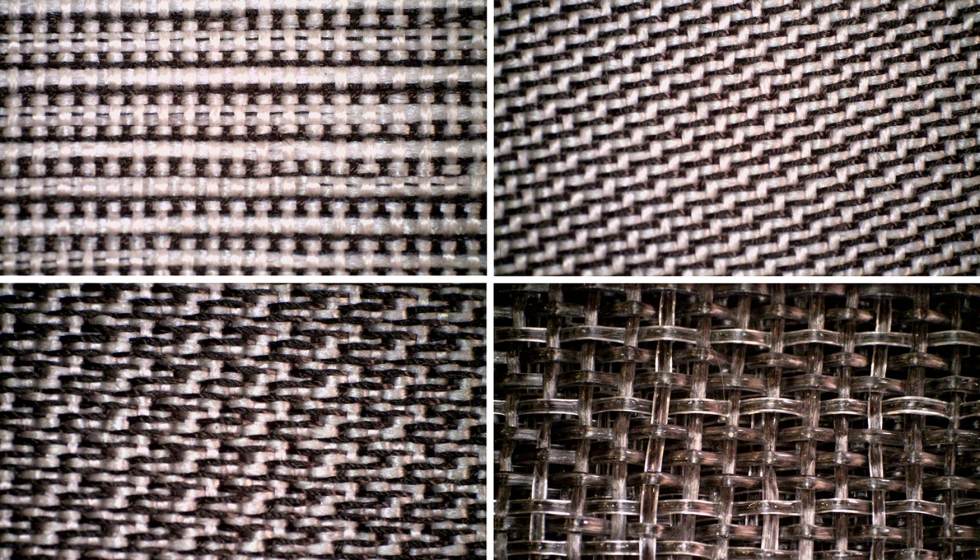

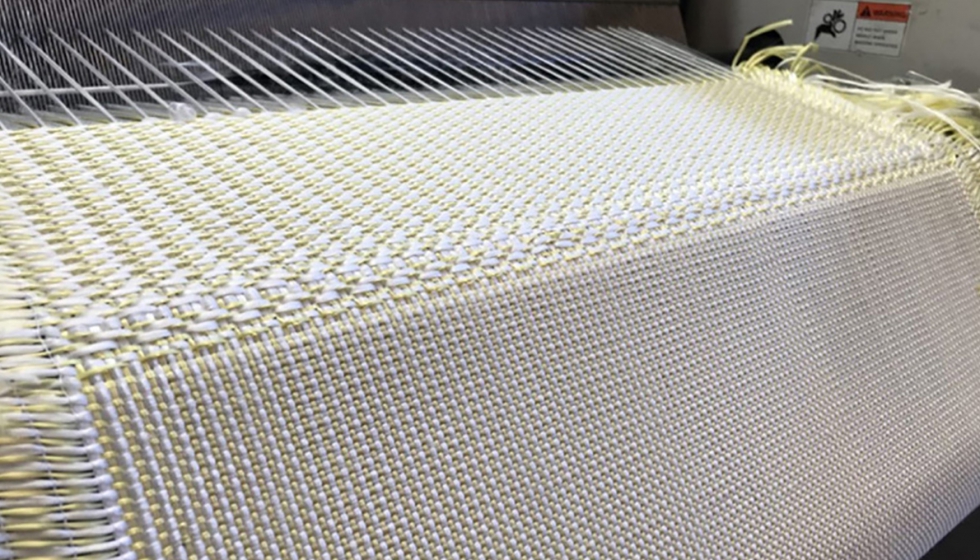

La segunda fase se basó en la tejeduría de los filamentos e hilos híbridos desarrollados, combinándolos entre sí y experimentando con diferentes tipos de ligamento, tratando de optimizar los procesos de tejeduría.

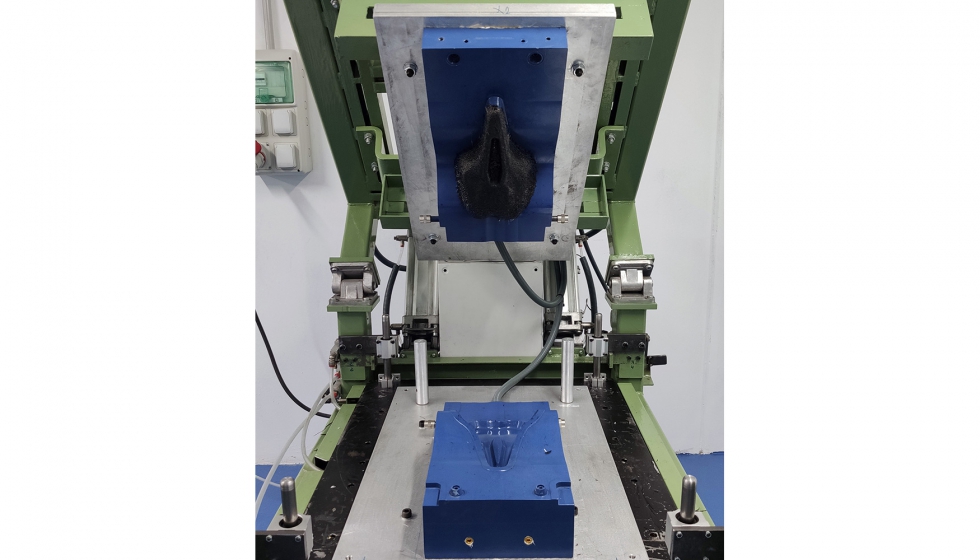

En la tercera fase se procedió a la optimización del proceso de termo-conformado desarrollando un método a presión y temperatura controladas, pudiendo examinar los diferentes tejidos y materiales desarrollados con anterioridad.

Durante todo el proyecto también se realizaron tareas de caracterización de los materiales y prototipos desarrollados, logrando generar una comparativa de las propiedades de cada elemento.

Desarrollo

Durante la ejecución del proyecto TeCoS se desarrollaron nuevas técnicas de fabricación aplicables a diferentes sectores industriales. Estas técnicas se explican brevemente a continuación:

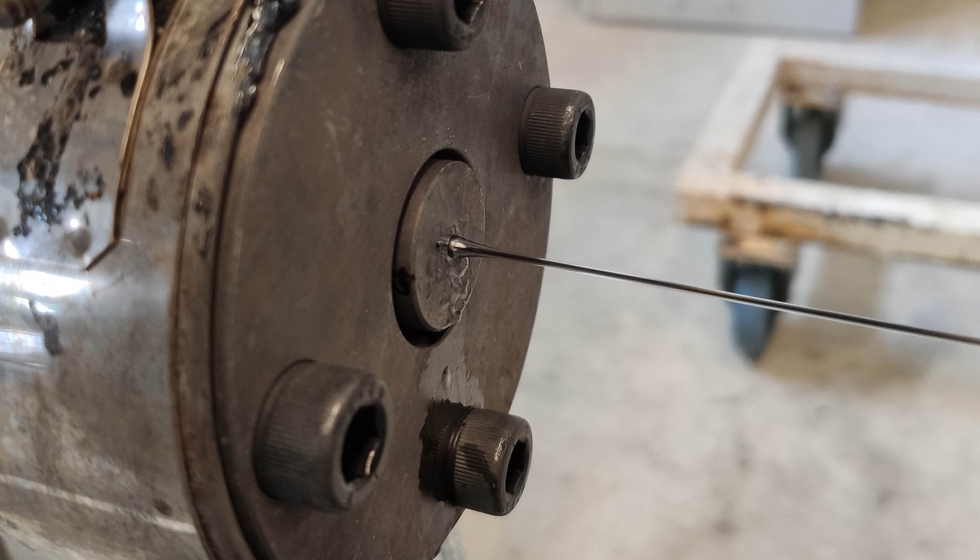

- Coating: Consiste en el recubrimiento polimérico de las fibras de refuerzo, en este caso Fibra de Carbono (CF), Fibra de Vidrio (GF) y Aramidas, con diferentes polímeros termoplásticos. Con esto, se consigue crear un monofilamento reforzado que contiene ambos componentes del material compuesto, fibra y matriz, formando un único conjunto.

- Melt Spinning: Mediante esta técnica se procede a la fabricación de las fibras sintéticas de cada uno de los polímeros termoplásticos encargados de constituir la matriz de los composites (PP, PA6 y PPS).

- Comingling: mediante esta técnica se consigue entrelazar y dar homogeneidad a la mezcla compuesta de fibras termoplásticas (matriz) y fibras de refuerzo obteniendo hilos híbridos. Con esto se pretende controlar de mejor manera la disposición de cada uno de los filamentos que formaran el composite, lo que permite que las fibras de refuerzo queden embebidas de manera uniforme y homogénea a lo largo de toda la pieza una vez termo-conformada.

- Tejeduría: consiste en la fabricación de los tejidos que conformaran cada una de las capas de los composites finales. Estos tejidos se llevan a cabo a partir de los hilos híbridos desarrollados y de los filamentos coating.

- Termoconformado: este proceso, se utiliza para crear las piezas finales a partir de los tejidos desarrollados con anterioridad. Por lo general, el termoconformado se lleva a cabo mediante un molde, que contiene la forma de la pieza deseada, el cual aplica presión y calor al tejido, este proceso funde las fibras de material termoplástico, permitiendo de este modo que las fibras de refuerzo queden integradas en la matriz y el compuesto adopte la forma del molde una vez solidificada la resina termoplástica.

Resultados obtenidos

El uso de polímeros termoplásticos en la fabricación de composites hace posible la incorporación de nuevos sectores de la industria. Combinar fibras de refuerzo con matrices termoplásticas permite la adaptación de los materiales compuestos a nuevas aplicaciones, que no podrían llevarse a cabo mediante el uso de las resinas actuales.

El uso de resinas termoplásticas aporta una gran cantidad de propiedades a los materiales compuestos, tales como un menor tiempo de procesado, reducción de costes de producción, eliminación de condiciones de almacenaje y la posibilidad de ser reprocesados y reparados, entre otras.

Durante la ejecución del proyecto se han logrado desarrollar satisfactoriamente los siguientes procesos:

- Extrusión monofilamento de fibra de carbono recubierta de resina termoplástica (Coating).

- Obtención de hilos híbridos compuestos de fibra de carbono, aramida y meta-aramida como fibras de refuerzo.

- Fabricación de tejidos a partir de hilos híbridos y fibras técnicas (Fibra de carbono, Aramida, PPS...).

- Optimización del proceso de fabricación de composites termoplásticos a partir del desarrollo de un proceso de termo-conformado controlado.

- Caracterización de propiedades mecánicas de los materiales compuestos obtenidos.

Entre los procesos citados, cabe destacar la optimización del proceso de fabricación de composites termoplásticos por medio de termo-conformado de tejidos, ya que este desarrollo ha sido el protagonista del proyecto.