La Innegra ofrece una mejor relación peso/resistencia en comparación con el resto de tejidos usados en la industria

Innegra: el nuevo refuerzo en la industria de los materiales compuestos

Marta Romay Romero, ingeniera técnico de Obras Públicas, especialidad en construcciones civiles; cursando Máster Universitario en Prevención de Riesgos Laborales.

Jorge Hernández Díaz, graduado en Ingeniería Mecánica

La industria de los materiales compuestos es un sector emergente y de suma importancia en el ámbito de la ingeniería y arquitectura, que crece con fuerza y arraigo al paso de los años y con la que se descubren y manufacturan nuevos materiales para varios campos, tales como los deportes, vestimentas militares o de prestaciones especiales, o para la fabricación de estructuras entre otros. Uno de esos nuevos materiales es la comercialmente conocida como Innegra, un tejido de refuerzo fabricado a partir del polipropileno, la cual lleva en el mercado este último lustro y con la que se ha podido comprobar sus prestaciones en sectores tan influyentes como el sector de la construcción. Dicho esto, en este artículo se analiza la importancia que tiene este nuevo material, así como las propiedades y aplicaciones que posee.

Por lo tanto, y hablando en términos generales, se entiende como material compuesto aquel que surge de la combinación de dos o más elementos o sustancias, otorgando al compuesto resultante unas propiedades mecánicas de mayor rendimiento que las que tendrían cada componente por separado. Así pues, los elementos que lo componen se pueden distinguir en una matriz y un material de refuerzo, siendo la matriz el componente que se encarga de mantener la unión al refuerzo y la forma del composite, y el refuerzo el encargado de otorgar la resistencia, rigidez y demás propiedades mecánicas necesarias para su correcto funcionamiento.

Existen varios tipos de matrices: metálicas, cerámicas y poliméricas, siendo esta última la más usada en la actualidad, al igual que hay varias formas de refuerzo, siendo la más común el tejido de fibras.

Por otra parte, dentro de las fibras (las cuales otorgan las propiedades al composite en función de su longitud) cabe destacar el uso de tejidos como el vidrio, la spectra (fibra de polietileno), la dyneema (igual que la spectra pero más extendida comercialmente), el kevlar, el carbono y la Innegra. Dado a que esta última es el objeto de este artículo, se hará hincapié en ella. Sin embargo, se mostrará una pequeña comparativa con el resto de tejidos.

Del origen hasta la actualidad

Posteriormente, en 2013 se produjo dos hechos que tendrían suma importancia para el desarrollo y crecimiento de esta empresa: el reconocimiento por el descubrimiento del nuevo tejido mediante la concesión del premio JEC por la innovación y el auge en el mercado de los materiales compuestos al introducir una variable de ésta, la Innegra

negra. Finalmente, en la actualidad se encuentra muy extendida en el mundo, siendo un material de referencia en la fabricación de cuadros de bicicletas para deportistas de élite o en sectores tan exigentes y que requieren una mayor calidad, como el sector aeroespacial o el de automoción.

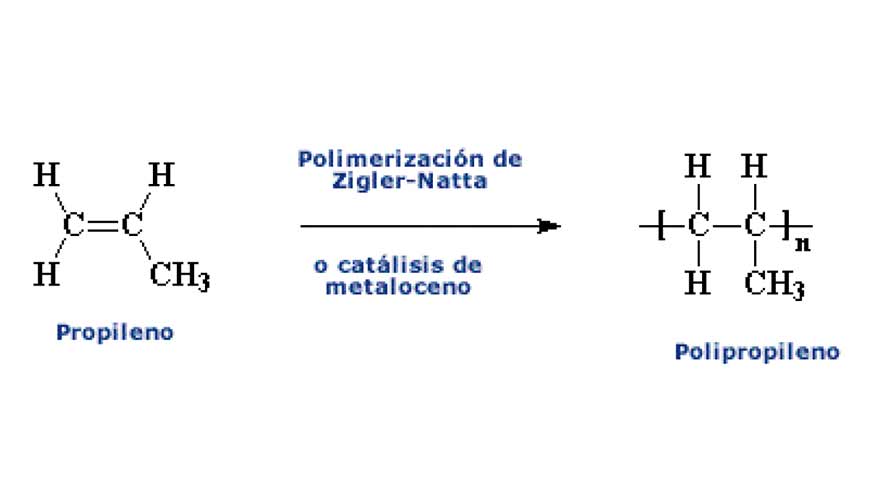

Pero, ¿en qué consiste este nuevo tejido? Bien pues la fibra conocida comercialmente como Innegra no es más que un tejido fabricado de polipropileno de alto rendimiento, el cual se obtiene mediante la polimerización catalítica del Propileno (H2C = CH - HC3), un hidrocarburo de la familia de los alquenos muy usado en la industria química.

Propiedades

La densidad de fibras Innegra es aproximadamente la mitad que la de aramida y fibras de carbono, y un 30% de la densidad de la fibra de vidrio. Combinado este factor con un costo que es aproximadamente la mitad que el de carbono, Innegra se ha comercializado como refuerzo de material compuesto y no como un material independiente, empleándose como reemplazo para otras fibras en una o más capas en un laminado sólido o como núcleo de una estructura sándwich, donde ofrece un peso reducido y una mayor dureza a un costo razonable.

| Compuesto | Densidad (kg/m³) | Resistencia (kg/m²) | Relación |

|---|---|---|---|

| Aluminio | 2.700 | 24 | 112,03 |

| Vidrio ‘A’ | 2.500 | 310 | 8,06 |

| Vidrio ‘E’ | 2.580 | 320 | 8,06 |

| Vidrio ‘S’ | 2.480 | 459 | 5,40 |

| Vidrio ‘R’ | 2.590 | 490 | 6,64 |

| Carbono | 1.500 | 450,2 | 3,33 |

| Carbono HM | 1.780 | 637,1 | 2,79 |

| Carbono HR | 1.600 | 441,3 | 3,40 |

| Kevlar 29 | 1.440 | 192 | 7,50 |

| Kevlar 49 | 1.450 | 327 | 4,43 |

| Innegra | 840 | 66,7 | 12,59 |

Elongación

Uno de los aspectos que adquiere gran importancia en el diseño de los materiales compuestos y en su comportamiento frente a las diferentes solicitaciones es el modo de fractura, dado que este es el que nos determina la forma de rotura que tendrá en caso de que se supere el esfuerzo máximo que es capaz de soportar. Dicho esto, uno de los parámetros de vital importancia en este aspecto es la elongación.

En mecánica de materiales se conoce como elongación a la variación positiva de longitud (aumento), expresada en tanto por ciento con respecto a la longitud original, que surge tras la aplicación de un esfuerzo de tracción antes de producirse su rotura.

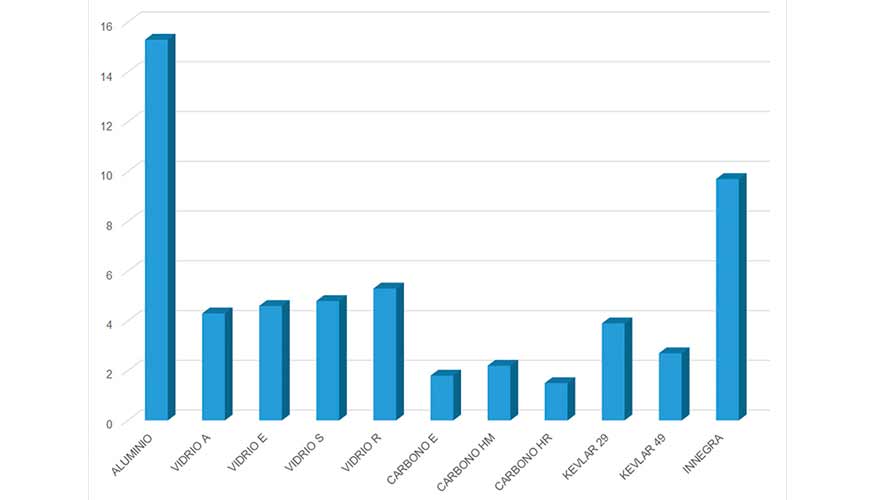

A continuación, se expone una gráfica comparativa en donde se muestra la elongación de los diferentes tipos de tejidos que existen en la industria.

Elongación en % de los diferentes tipos de tejidos.

Como se observa, mientras que la elongación del resto de tejidos oscila entre el 4 y 6%, la Innegra registra valores en torno al 10%, alrededor del doble que el resto, lo que significa que este tejido tiene una mayor flexibilidad, lo que provoca que la rotura del material compuesto se produzca de una manera más progresiva, influyendo en un reparto de la carga más equitativo entre capas del estrato. Es por este motivo por el cual su uso como tejido de refuerzo está adquiriendo mayor importancia con el paso del tiempo, sobre todo en sectores como en el de la ingeniería de caminos y la automoción. Para hacerse una idea, en la siguiente imagen se puede contemplar el deterioro de un panel lateral de un F1 al sufrir un choque lateral, fabricado en fibra de carbono y reforzado con aramida en un primer caso e Innegra en el otro.

Coste

Por último, otro de los factores, sino el más importante, que juega un papel fundamental en el diseño y desarrollo en este sector el coste de dichos materiales, ya que según sea el prototipo que se pretenda llevar a cabo, esto tendrá un costo mayor o no.

Según sea el tipo de tejido (unidireccional o multiaxial) y el tipo de gramaje (peso por metro y superficie) por paño de fibra, el costo de esta variará significativamente, dependiendo de las prestaciones que se soliciten.

En el caso de la Innegra, su precio ronda desde los 26 €/m² para gramajes finos en torno a los 150 g/m², usados para fabricaciones de componentes que requieran unas prestaciones de mayor calidad, a los 45 €/m² para gramajes gruesos en torno a los 400 g/m², usados en fabricaciones de gran tamaño y bajas prestaciones.

Dicho esto, comparándola con la aramida, dado a que las prestaciones que esta ofrece son similares a la Innegra, se observa que su costo varía entre los 45~60 €/m², alrededor de un 70% mayor que esta, un valor a tener en cuenta.

Entonces, ¿por qué se debería usa la Innegra?

En el caso de la Innegra, no solo se garantiza lo citado, sino que además es capaz de resistir la absorción de agua conservando sus propiedades. Es por ello que está adquiriendo un nivel de importancia en este campo, derivando en nuevos desarrollos de tejidos híbridos de alta resistencia con los que hasta hace una década no se contaban.

En la siguiente tabla se puede observar las diferentes propiedades de forma general que tiene este tejido.

| Propiedades | |

|---|---|

| Peso | Debido a su baja densidad, es adecuado para composites ligeros, cuerdas y redes. |

| Durabilidad | Es capaz de resistir el desgaste extremo y el desgarre que mejora la vida de la pieza. |

| Dureza | Debido a la gran dureza que tiene, es difícil que se rompa o resulte dañado. |

| Flexibilidad | Tiene un valor muy alto de fatiga a flexión y resistirá un número considerable de ciclos. |

| Resistencia a impacto | Es capaz de disipar una gran cantidad de energía, lo que la hace ideal para aplicaciones de este tipo. |

| Resistencia ultravioleta | |

| Textura | Posee una buena capacidad de adherencia dado a la rugosidad de la superficie del paño. |

| Estabilidad a baja temperatura | No presenta congelación y es extremadamente resistente. No tiene una transición de dúctil a frágil, conservando propiedades incluso a temperaturas de -90 ºC. |

| Resistencia química | Es resistente a mucho productos químicos, lo que hace que la fibra sea muy adecuada para aplicaciones de filtración exigentes y en las industrias química y alimentaria. |

| Hidrofobia | La recuperación de humedad de Innegra es inferior a 0,1%, lo que significa que el material resiste la absorción de agua y la descomposición que puede ocurrir. |

| Baja expansión térmica | Presenta pocos cambios en la forma y volumen tras la aplicación de esfuerzos térmicos. |

| Combinable | Es capaz de fusionarse fácilmente con cualquier tipo de tejido. |

| Baja enlongación | En comparación con otras fibras termoplásticas, Innegra tiene un alargamiento relativamente bajo. |

| Baja fluencia | Bajos niveles de tensión, la Innegra es capaz de resistir la deformación. |

| Reciclable | Como olefina química, puede ser reutilizada tras su uso. |

| Hidroestabilidad | Innegra no se hidroliza ni en agua ordinaria ni en agua de mar. |

Bibliografía

- Aird, Forbes, ‘Fiberglass and composite materials, an enthusiat's guide to high performance non-metallic materials for automotive racing and marine use’. New York (The Berkley Publishing Group). 1944. ISBN: 1557882398

- Hernández Díaz, Jorge, ‘Estudio y diseño de un chasis fabricado en fibra de carbono para la fabricación de un prototipo de vehículo biplaza’. Las Palmas, 2016.

- Hull, Derek, ‘An introduction to composite materials’. Cambrige, Cambrige University Press. 1987. ISBN: 9788429148398.

- Innegra Technologies. www.innegratech.es

- McBeath, Simon. ‘Competition car compotistes, a practical handbook’, Sparkford, Yeovil, Somerset, UK. Haynes Publishing. 2000. ISBN: 9781859606247

- Petrucci, Ralph H. ‘Química general, principios y aplicaciones modernas’. Madrid. Pearson Education S.A. 2011. ISBN: 9788483226803