En la K 2004 reputados fabricantes expondrán máquinas especialmente equipadas y preparadas para esta innovadora técnica

La inyección con agua, lista para la fabricación en serie

Departamento de prensa K200415/09/2004

En la industria transformadora del plástico, al igual que en otras industrias, es importante aprovechar cualquier ventaja frente a la competencia, por pequeña que sea. La técnica de inyección asistida con agua (WIT, por sus siglas en alemán) podría aportar una de estas ventajas. Unos tiempos de enfriamiento y unos grosores de pared residuales menores son los principales puntos fuertes de una técnica desarrollada a finales de la década de los noventa en el Institut für Kunststoffverarbeitung (IKV) de Aachen, Alemania, como alternativa al método de inyección de gas para el moldeo de piezas termoplásticas con cavidades funcionales.

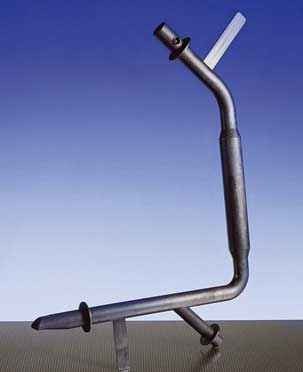

Pieza realizada mediante inyección asistida con agua (Foto Bayer)

“La técnica de inyección con agua (WIT) está lista para la fabricación en serie”. Ésta es la conclusión a la que se ha llegado en Bayer Material Science AG, una empresa del Grupo Bayer con sede en Leverkusen que presenta varias formulaciones de su poliamida “Durethan” especialmente adaptadas para la técnica WIT. “Con estos materiales pueden reducirse los tiempos de ciclo entre un 50 y un 70 por ciento respecto de la inyección de gas, dependiendo de la pieza”, remarca Steffen Lang, técnico especialista en inyección con agua del departamento Business-Development de Bayer Material Science AG.

Los ensayos e investigaciones realizados hasta ahora indican que esta variante “mojada” de inyección asistida está especialmente indicada para la fabricación de piezas alargadas con grandes secciones tubulares. Así, sus aplicaciones principales pueden encontrarse en la industria del automóvil —donde se puede utilizar para la fabricación de conductos, pedales, barras de techo, etc.—, aunque los expertos de Bayer destacan que las ventajas de esta nueva técnica son universales y pueden beneficiar a diferentes sectores: desde la industria de muebles hasta el sector eléctrico o la industria del deporte y del ocio. En este ámbito, Steffen Lang puede imaginarse la aplicación de la inyección con agua en la fabricación de apoyabrazos, asientos y empuñaduras, por ejemplo.

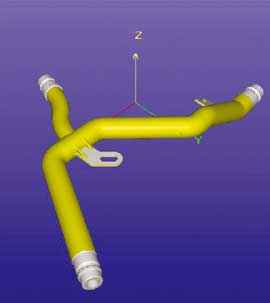

Máquina de Engel preparada para la inyección con agua.

Hecha de agua

A principios de 1999, el Institut für Kunststoffverarbeitung (IKV) de la Universidad Técnica de Aachen, Alemania, retomó y desarrolló una “vieja idea” con sus investigaciones sobre la técnica de inyección con agua. El objetivo del proyecto era reducir los tiempos de enfriamiento en la fabricación de cuerpos huecos alargados, como por ejemplo empuñaduras y conductos del compartimento motor, o de piezas (planas) con zonas de pared gruesa. Para ello, la cavidad de la pieza ya no iba a conformarse mediante inyección de gas, sino de agua. De esta forma, se intentaba evitar que durante el proceso de desplazamiento de la masa fundida se evaporara el medio utilizado. El planteamiento base era que el agua no sólo constituye un medio refrigerante excelente, sino un medio mucho más barato, reutilizable y de aplicación universal.

El ahorro de material es considerable: en productos de gran volumen puede llegar a ser del 65 por ciento

Después de recibir en marzo de 2002 en Baden-Baden el “Premio a la innovación”, concedido por la VDI-Gesellschaft Kunststofftechnik por los trabajos realizados con la técnica de inyección con agua, en noviembre de ese mismo año los principales responsables del proyecto del IKV, Andre Brunswick y Tim Jüntgen, y el director del instituto, Profesor Walter Michaeli, fueron galardonados con el prestigioso premio “Otto von Guericke-Preis”. Este galardón que concede la Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) y que está dotado con 5.000 euros premia los proyectos de investigación industrial más destacados, lo cual pone de relieve la importancia que se concede desde todos los sectores a la nueva técnica de la inyección con agua.

En la ceremonia de entrega de los premios, que se celebró el 28 de noviembre de 2002 en Magdeburg, en el marco de la Reunión Anual del Consejo Científico de la AiF, se expusieron y elogiaron las principales ventajas que ofrece este sistema de inyección “pasado por agua”. Los científicos del IKV han desarrollado esta innovadora técnica tomando como referencia el sistema de inyección de gas convencional, pero, por primera vez, se utiliza agua en lugar de gas como medio para el desplazamiento de la masa fundida. Además de reducir los tiempos de enfriamiento y los costes, con respecto al nitrógeno utilizado en la inyección de gas, el empleo de agua permite también reducir el grosor de pared residual. El ahorro de material es, por tanto, considerable: en productos de gran volumen puede llegar a ser del 65 por ciento, un porcentaje nada desdeñable, si tenemos en cuenta que los costes de materia prima constituyen hasta el 50 por ciento del coste total de la pieza.

En Magdeburg se presentó también la primera aplicación práctica de la nueva técnica: un innovador carro de supermercado con cesta y elementos laterales fabricados mediante la técnica WIT. Este prototipo, que muestra las aplicaciones potenciales del sistema, fue desarrollado en el IKV en colaboración con el proveedor alemán de materias primas A. Schulman y la empresa transformadora de plásticos Suloplast, también alemana. La inyección con agua puede utilizarse también para la fabricación en serie de tubos para agua refrigerante y de empuñaduras para placas de corte de cristal, las cuales tienen que ser especialmente resistentes a la deformación.

Algunos de los proveedores de materias primas más importantes se han hecho eco de esta nueva técnica, como Bayer y Basf

La inyección: motor del proceso

“El principio básico de funcionamiento de la inyección con agua es la generación de un caudal de agua suficientemente grande y de un frente de flujo que desplace a la masa fundida”, según se recoge en uno de los informes técnicos publicados por el IKV. Este caudal es imprescindible para poder aprovechar todas las ventajas que ofrece un medio líquido, por lo que la pieza clave de esta nueva tecnología es el inyector de agua, el eslabón más importante entre el equipo WIT y el molde de inyección.

Las numerosas pruebas y ensayos llevados a cabo por el instituto de Aachen pusieron de manifiesto que el mejor sistema para la fabricación en serie es un inyector accionado hidráulicamente. Un inyector de este tipo accionado externamente proporciona un elevado nivel de seguridad de proceso y, además, permite la recuperación automática del agua inyectada durante el ciclo de inyección, es decir, cuando la pieza todavía se encuentra en el molde cerrado. Por norma general, el agua inyectada no debe permanecer dentro de la pieza, por lo que es imprescindible que la técnica de inyección elegida para la fabricación en serie posibilite su recuperación automática.

El agua puede permanecer en un principio en la pieza y después eliminarse. Para ello, la pieza se sella con lo que se llama una post-inyección, que se ocupa al mismo tiempo de la presión de mantenimiento. De este modo, en la sobreinyección de piezas puede utilizarse el agua prácticamente como si fuera un núcleo incompresible. La eliminación del agua de la pieza en el molde puede llevarse a cabo mediante aire comprimido o mediante una evaporación (parcial) tras el alivio de presión. El agua recuperada puede filtrarse y, si conviene, introducirse de nuevo en el circuito.

La inyección con agua ya está lista para su uso industrial (Foto Engel).

La inyección con agua en la fabricación en serie

¿Qué debe tenerse en cuenta para cambiar de un sistema de inyección de gas a un sistema de inyección con agua? Según las conclusiones a las que ha llegado el IKV, las primeras pruebas pueden realizarse con inyectores autoaccionados. Un equipo de moldeo por inyección de gas podría suministrar la presión de gas necesaria para empujar la columna de agua contra la masa fundida. Sin embargo, para la fabricación en serie, deberían utilizarse inyectores accionados externamente y máquinas especialmente diseñadas para la inyección con agua. En este caso, el sistema de refrigeración del molde debe diseñarse para unos ciclos de inyección bastante más cortos, con el fin de que no se calienten demasiado los accesorios y correderas del molde.

Thomas Dennhardt, de la empresa alemana Pöppelmann Kunststoff-Technik GmbH & Co. KG, Lohne, relató la experiencia de su empresa con esta “versión líquida” del moldeo por inyección asistida por fluidos. Lo hizo en el marco de la ponencia que, con el título “Desde el desarrollo hasta la fabricación en serie”, ofreció durante la Reunión Anual de empresas de moldeo por inyección de la VDI-Gesellschaft Kunststofftechnik a principios de febrero en Baden-Baden, Alemania.

La empresa Pöppelmann, un reputado fabricante de artículos de plástico para las aplicaciones más dispares, se adentró, con el empleo de esta técnica, en un terreno completamente desconocido. La adopción de la técnica de inyección con agua se llevó a cabo a raíz de un encargo concreto: la empresa tenía que fabricar diversos accesorios para una sierra de cadena, entre ellos, una empuñadura de poliamida PA6 con un 30 por ciento de fibra de vidrio. Debido a los largos tiempos de enfriamiento que requiere, se descartó la clásica inyección de una pieza maciza y se apostó por una pieza que tuviera forma hueca y por una técnica de inyección asistida por fluidos. La empresa decidió valientemente apostar por la técnica de inyección con agua, una técnica relativamente nueva que no había utilizado nunca.

Experiencias y perspectivas

Dennhardt destaca como principales ventajas de la inyección con agua los tiempos de enfriamiento más cortos y la posibilidad de trabajar con piezas de mayores dimensiones y espesores de pared menores. Además, naturalmente, el coste comparativamente inferior que supone la utilización de agua como medio de proceso es una gran ventaja para la empresa. Sin embargo, no todo son ventajas. Dennhardt señala, por ejemplo, que es necesario adoptar una gran cantidad de medidas para eliminar los efectos secundarios que puede tener la utilización de agua, tales como la corrosión de máquinas y moldes. Por otro lado, en comparación con la técnica de inyección de gas, que lleva años utilizándose, el diseño del inyector y la configuración del molde son más complicados. La eliminación posterior del agua residual, sobre todo si las piezas son muy curvadas, puede alargar los tiempos de ciclo, por lo que el tiempo ganado por un período de enfriamiento más rápido puede perderse en parte aquí.

La conclusión que saca la gente de Pöppelmann tras su experiencia con la técnica de inyección con agua es que se trata de un procedimiento muy innovador que debe contemplarse, sin lugar a dudas, en los planes de futuro. El potencial de futuro y la ventaja competitiva de la nueva técnica deben buscarse, según Dennhardt, en la fabricación de piezas moldeadas con grandes grosores de pared y de tuberías con elementos funcionales. En productos de este tipo, los tiempos de enfriamiento pueden reducirse considerablemente y pueden conseguirse, empleando agua, superficies de buena calidad y secciones geométricas interiores óptimas. En Pöppelmann también saben ahora, por experiencia propia, que esta técnica plantea nuevos retos a los fabricantes de materias primas, puesto que no todos los materiales son, por así decirlo, compatibles con la inyección con agua.

Este tipo de inyección asistida está especialmente indicado para la fabricación de piezas alargadas con grandes secciones tubulares

Recibir el “bautismo”

Algunos de los proveedores de materias primas más importantes se han hecho eco de esta nueva técnica y se han puesto manos a la obra para afrontar los nuevos retos que plantea. Así, Bayer ofrece con la poliamida “Durethan BKV 30G” y con el poliuretano termoplástico (TPU) “Desmophan 487” dos materiales que ya han recibido su “bautismo de agua” con la técnica WIT. Junto al “Durethan DPZ-2224/30”, diseñado principalmente para los cuerpos huecos conductores de fluidos, la mencionada PA forma parte de los productos de PA desarrollados en Leverkusen exclusivamente para la técnica de inyección con agua. La posibilidad de que durante el proceso de transformación se produjera una degradación hidrolítica requirió exhaustivas pruebas, las cuales demostraron que, a pesar de que la masa fundida caliente entra brevemente en contacto con el agua, no se produce ninguna degradación del polímero.

Reparto del espesor de paredes en piezas torcidas y con forma de barra. (Foto Battenfeld)

La empresa Basf AG, de Ludwigshafen, también ha sido una de las primeras que ha decidido impulsar sus actividades en el ámbito de la inyección con agua. Los técnicos de aplicaciones de Basf que llevan algunos años experimentando con esta innovadora técnica han tenido en cuenta los requisitos especiales que exige dicha técnica en sus actividades de desarrollo continuo de plásticos técnicos. Los ensayos llevados a cabo han demostrado que el material más indicado de la casa para la inyección con agua es el ”Ultradur”, el politereftalato de butileno (PBT) de Basf. En prototipos como tiradores de puerta o brazos de soporte de limpiaparabrisas pudo comprobarse que también es posible obtener piezas de alta calidad con materiales estándar de la casa, como por ejemplo “Ultradur S4090G6” o ”B 4040G6”, ambos con un 30 por ciento de fibra de vidrio.

Para el proceso de inyección se utilizó un inyector especial desarrollado por PME. PME fluidtechnik GmbH es una empresa joven ubicada en Sasbach, en el sur de Alemania, que se ha especializado en la fabricación de equipos y el servicio técnico en el ámbito de la técnica de inyección con agua. El inyector desarrollado por PME en colaboración con Basf es robusto y compacto y ha demostrado ya su eficacia en la fabricación en serie. Según los expertos de Basf, si se logra reducir el tiempo de ciclo en más de un 50 por ciento, pueden amortizarse en menos de un año los costes de inversión que supone la adaptación de las máquinas a la técnica de inyección con agua. Con estas perspectivas, no sería de extrañar que esta variante “mojada” del moldeo por inyección empezara a proporcionar muy pronto una importante ventaja competitiva a los inyectores que apuesten por ella.