El desbarbado por láser aumenta la calidad de los componentes

En la industria del automóvil, el desbarbado por láser se ha establecido en algunos procesos de producción a gran escala en la última década. “Pero el potencial de esta tecnología dista mucho de haberse agotado”, afirma Edgar Willenborg, experto en pulido y desbarbado por láser del Fraunhofer ILT. En concreto, el desbarbado de chapas metálicas es sencillo, mejora la calidad de los componentes y, gracias a las velocidades de procesamiento de hasta doce metros por minuto, también es rápido y eficaz.

Una larga lista de ventajas

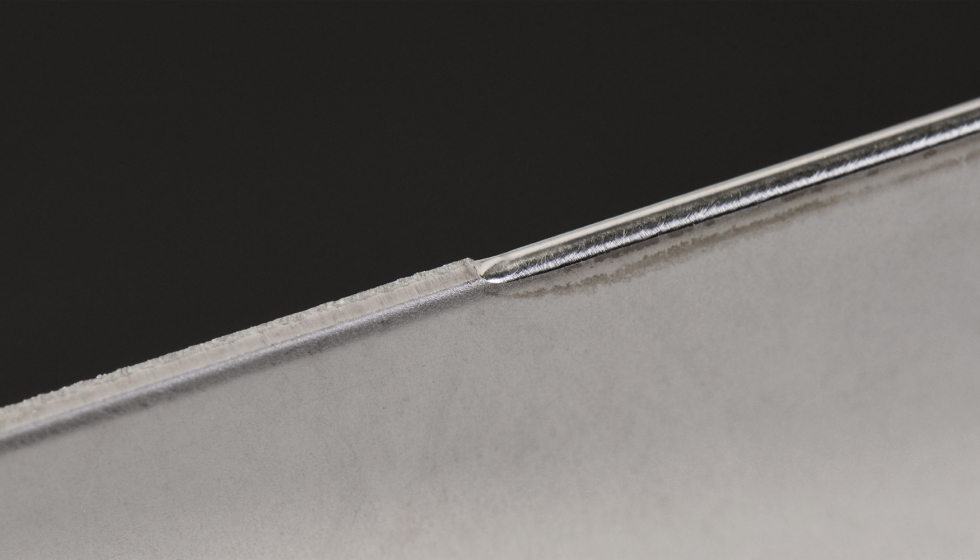

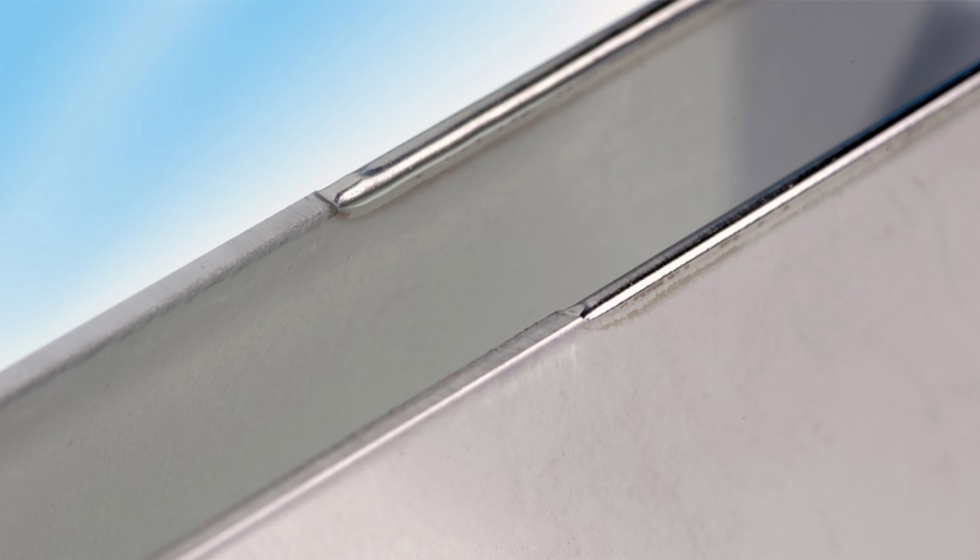

En principio, el desbarbado es necesario para minimizar el riesgo de lesiones. Además, las rebabas afiladas de los bordes cortados y perforados suelen dañar los cables y arañar las superficies. Hasta ahora, se solían utilizar procesos mecánicos para eliminar las rebabas. Sin embargo, las investigaciones del Fraunhofer ILT demuestran que los procesos láser presentan claras ventajas en este caso. El proceso en sí no presenta complicaciones. “El foco láser debe incidir en la parte delantera del borde de la chapa y cubrirlo por completo”, explica Willenborg. Allí, el haz de luz enfocado funde brevemente el borde metálico y la rebaba. A continuación, la tensión superficial hace que el metal líquido se alise. Así se crea un borde redondeado. “El control alternativo del proceso permite no sólo redondear el borde, sino también reforzarlo de forma selectiva”, afirma el experto. Para lograrlo, el instituto ha aumentado la potencia del láser; este aporte adicional de energía funde más material, que se coloca alrededor del borde como una costura redonda de refuerzo.

Los bordes lisos y redondeados evitan cortes y daños en cables y superficies. Pero el proceso láser puede hacer más: Deja bordes sin defectos. “El resultado es un comportamiento claro de los componentes de chapa”, subraya Willenborg. Las pruebas realizadas con acero de alta resistencia demuestran que su resistencia a la fatiga aumenta un 220% como resultado del desbarbado por láser. Al mismo tiempo, el grado de deformación aumenta un 240 por ciento. Hasta entonces, se puede evitar la grieta en los bordes. El experto explica los efectos positivos de la siguiente manera: La fusión por láser elimina cualquier microdefecto en los bordes causado por el procesamiento mecánico. Estos daños previos, invisibles a simple vista, suelen ser el origen de la formación de grietas.

El desbarbado por láser es rápido, limpio y barato

Según Willenborg, otra gran ventaja del desbarbado por láser frente a los procesos mecánicos es que no se produce polvo de amolado. En lugar de eliminarlo, el proceso sólo funde brevemente el material sobrante, lo que facilita comparativamente la integración del desbarbado por láser en las cadenas de procesos y entornos de producción existentes. Cuando la integración es factible, las ventajas no tardan en hacerse patentes. “El desbarbado por láser es especialmente aconsejable para componentes sometidos a grandes esfuerzos”, subraya. Cita como ejemplo las piezas de chasis: La mayor resistencia a la fatiga en la zona de los bordes permite a sus fabricantes diseñarlas más delgadas y, por tanto, más ligeras y, en última instancia, más eficientes en cuanto al consumo de combustible.

Cuando se trata de componentes de chapa conformados en 3D, el láser puede montarse en robots. Una ventaja en este caso es que los láseres de diodo acoplados a fibra ya se utilizan para desbarbar. Según Willenborg, los láseres estándar en la gama de longitudes de onda del infrarrojo cercano también son baratos y fáciles de conseguir.