Sostenibilidad de los recubrimientos PVD en cifras: aumento de la productividad, ahorro de recursos y energía

En producción, los recubrimientos hacen que las herramientas se conviertan en atletas de resistencia, lo que contribuye directamente a mejorar la sostenibilidad. Hay beneficios que son obvios desde el minuto cero, como son la mejora de la eficiencia, la reducción de los residuos y el menor consumo de recursos y energía durante la fabricación. Sin embargo, las ventajas que se logran van más allá.

Los recubrimientos reducen la fricción, el desgaste y la corrosión, lo que prolonga significativamente la vida útil de la herramienta y la durabilidad de los componentes. Son excelentes ejemplos de mejora de la eficiencia de los recursos y la sostenibilidad. Con herramientas de mecanizado recubiertas, se puede producir un número significativamente mayor de piezas mucho más rápido. Desde el punto de vista ambiental, los fabricantes notan una disminución del consumo de recursos en herramientas, lubricantes, materiales y energía, lo que contribuye a la reducción de las emisiones de CO2. El aumento de la calidad de la producción reduce los desechos, los residuos y el desperdicio de material. En algunos casos, los recubrimientos permiten el mecanizado en seco sin lubricantes dañinos para el medio ambiente.

Los efectos y ahorros que se pueden lograr solo pueden demostrarse mediante cálculos caso a caso, ya que los parámetros de funcionamiento de la herramienta a menudo varían. La vida útil de la herramienta es, sin duda, un factor crucial. Por ejemplo, si el recubrimiento PVD (Physical Vapor Deposition) Balinit Tisaflex de Oerlikon Balzers promete un aumento del 14% en la vida útil de la herramienta en comparación con los productos de referencia anteriores en el mecanizado de Inconel para componentes de turbinas, también implica importantes beneficios ecológicos.

La vida útil de la herramienta aumenta 160 veces con un recubrimiento PVD

Esto es aún más evidente cuando se comparan las vidas útiles de las herramientas recubiertas y no recubiertas: mientras que una broca sin recubrimiento logró solo 28 orificios, la misma herramienta con el recubrimiento PVD Balinit Pertura permaneció operativa después de más de 4.500 orificios perforados. Este aumento de más de 160 veces en la vida útil se asocia con amplios efectos de sostenibilidad, ya que es necesario fabricar o reacondicionar menos herramientas, lo que resulta en una reducción de las materias primas, los residuos, la energía, el transporte y las emisiones de CO2. En cifras: se ahorran 13,7 kg de metal duro y el equivalente a 75 hayas, que absorben alrededor de 935 kg de CO2 al año.

En el proceso de PVD, los recubrimientos resistentes al desgaste se depositan directamente sobre las herramientas en vacío. Esto se logra con un gasto de recursos y energía relativamente bajo en comparación con la fabricación tradicional de herramientas. Utilizando evaluaciones del ciclo de vida, el impacto ambiental de la producción de metal duro se puede comparar con el recubrimiento PVD: según esto, el consumo de recursos para el recubrimiento PVD es solo de alrededor del 10% en comparación con la fabricación de herramientas de metal duro.

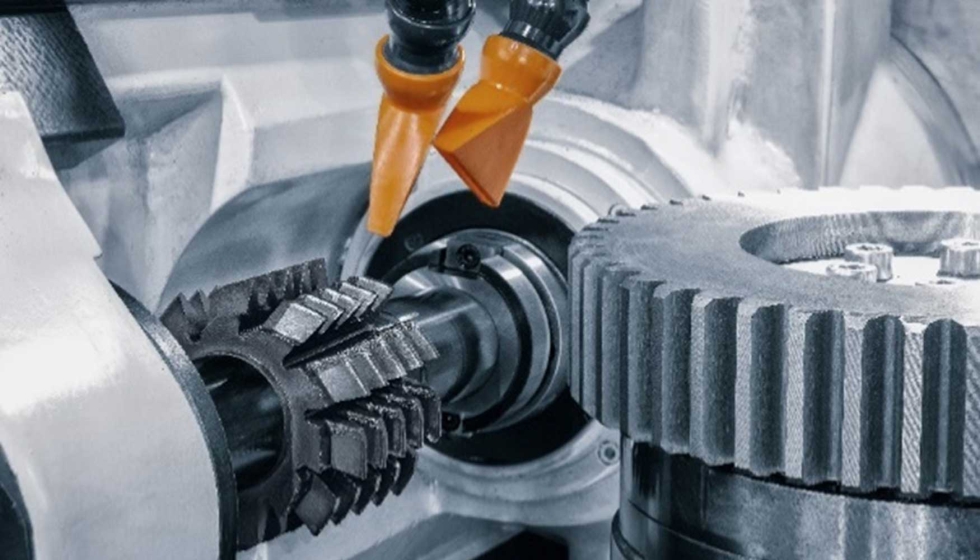

Una broca sin recubrimiento produce 28 agujeros, mientras que una recubierta con el recubrimiento Balinit Pertura produce más de 4.500. Este notable aumento de 160 veces en la vida útil no solo ahorra 13,7 kg de metal duro, sino también el equivalente a 75 hayas, que absorben aproximadamente 935 kg de CO2 al año. Foto: Oerlikon.

Optimización de recubrimientos para mejorar la eficiencia

A principios de este año, Oerlikon Balzers presentó el recubrimiento Balinit Alcrona EVO. En comparación con su predecesor, puede prolongar aún más la vida útil de la herramienta en más de un 30% a través de mejoras significativas. La resistencia al desgaste optimizada también reduce el volumen de material de reafilado durante el reacondicionamiento, lo que aumenta el número de ciclos de reafilado por herramienta. Esto no solo mejora el equilibrio ecológico, además el reacondicionamiento también reduce los costes de compra de nuevas herramientas en aproximadamente un 23%. Balinit Alcrona EVO ya ha demostrado su valía en una prueba realizada por un proveedor Tier1 de la industria del automóvil. En el mecanizado en seco con una fresa madre HSS, superó la vida útil de su predecesor en más de un 40%.

La utilización de recursos para un recubrimiento PVD en los equipos es solo de alrededor del 10% en comparación con la fabricación de una nueva herramienta de metal duro. Foto: Oerlikon.

Reacondicionamiento en lugar de eliminación

Las brocas y fresas no están diseñadas para un solo uso; son herramientas duraderas capaces de ser reacondicionadas varias veces, contribuyendo así a la sostenibilidad y conservación de los recursos. A modo de ejemplo, considere una broca de metal duro que pesa 70 gramos: suponiendo tres ciclos de reacondicionamiento, ya se ahorran 210 gramos de materia prima. Con una cantidad de 1 millón de brocas y fresas al año, esto supone un importante ahorro de 210 toneladas de materia prima.

Solo la energía ahorrada en la producción de las piezas brutas ya es de aproximadamente 3 millones de kWh. Sobre la base de los mismos datos, el reacondicionamiento por sí solo puede ahorrar alrededor de 3,1 millones de kWh, suficiente para alimentar aproximadamente 800 viviendas unifamiliares (hogares de cuatro personas) durante un año. Esto también conduce a una reducción de las emisiones de CO2 en más de 1.300 toneladas en el mismo período.

Otro aspecto positivo del reafilado y el rerecubrimiento es su rentabilidad, lo que ahorra a los clientes importantes gastos en la compra de nuevas herramientas. Oerlikon Balzers ofrece este servicio integral en numerosos centros de recubrimiento en todo el mundo. Este enfoque eficiente reduce la complejidad logística, contribuye aún más a reducir las emisiones de CO2, acorta los plazos de entrega y garantiza que las herramientas estén rápidamente listas para su uso de nuevo, casi logrando el rendimiento de una nueva herramienta.

Entre los 15 primeros en sostenibilidad: MSCI otorga la calificación AAA a Oerlikon

En un momento en el que los criterios ambientales, sociales y de gobernanza (ESG) son cada vez más importantes para los inversores de todo el mundo, Oerlikon se ha consolidado como líder en su sector. Al desarrollar soluciones sostenibles en todas las áreas de la empresa, Oerlikon recibió la calificación AAA de MSCI a principios de este año, lo que la sitúa en el 15% superior de las empresas de maquinaria industrial con las calificaciones de sostenibilidad más altas. Este reconocimiento no solo subraya el compromiso de Oerlikon con un futuro más sostenible, sino que también posiciona a la empresa como especialista en la gestión de riesgos y oportunidades clave en ESG.