Recubrimiento y mecanizado simultáneos con SMaC

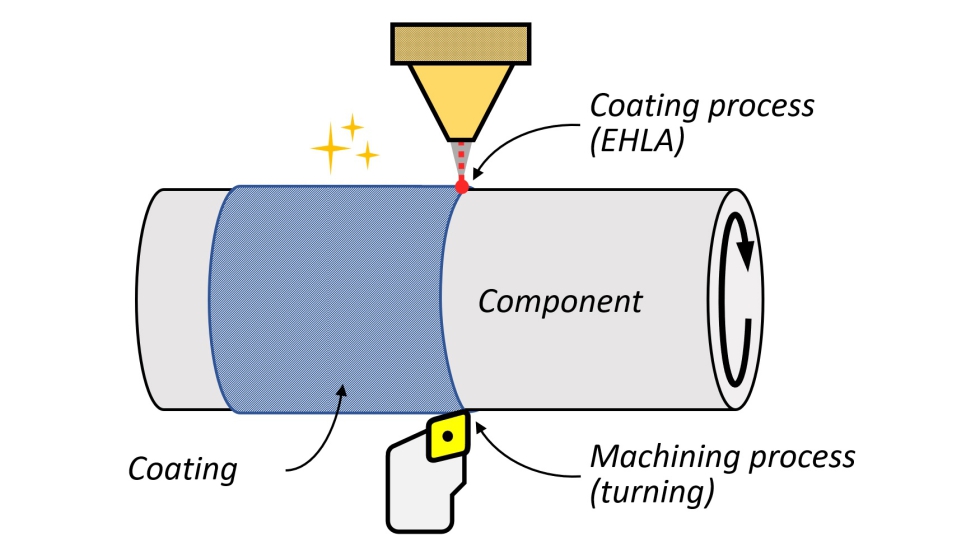

El Instituto Fraunhofer de Tecnología Láser ILT ha desarrollado un nuevo proceso híbrido denominado Mecanizado y Recubrimiento Simultáneos (SMaC), que combina la deposición de material por láser con el torneado, el rectificado o el fresado. SMaC permite aplicar de forma rápida y eficaz materiales de revestimiento de alta resistencia y mecanizarlos simultáneamente. El SMaC permitirá a la industria fabricar componentes con una mayor vida útil y ciclos de funcionamiento más prolongados, una ventaja muy atractiva para la industria energética, el sector de la movilidad y la industria química.

Los recubrimientos apenas se notan pero ayudan a proteger los componentes de todo tipo de daños y desgaste. Mejoran las propiedades físicas o químicas de las superficies de los componentes o les confieren determinadas funciones. También pueden ayudar a ahorrar energía gracias a sus propiedades aislantes o reflectantes.

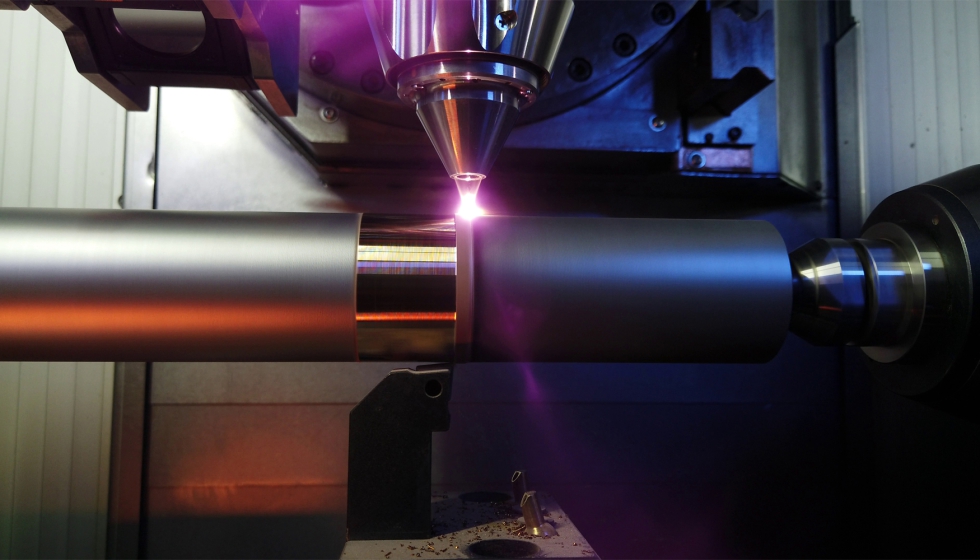

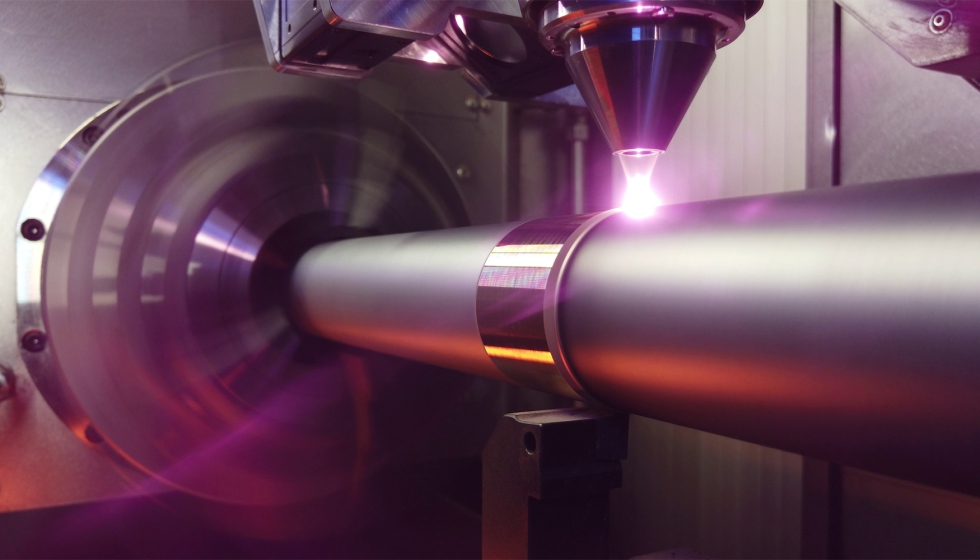

Un nuevo proceso combinado patentado desarrollado en el Instituto Fraunhofer de Tecnología Láser ILT -Mecanizado y Recubrimiento Simultáneos (SMaC)- también mejora la huella energética de otra manera. “Hemos combinado el mecanizado mecánico con la deposición de material por láser de alta velocidad extrema EHLA en un único paso del proceso”, explica Viktor Glushych, jefe del grupo de Recubrimiento LMD y Tratamiento Térmico del Fraunhofer ILT. “Esto nos permite acortar considerablemente los tiempos de procesamiento”, añade. Dependiendo del perfil de requisitos y del material de revestimiento, el tiempo de proceso puede reducirse en más de un 60%.

SMaC resuelve un problema fundamental de los revestimientos protectores de alta resistencia que protegen contra la corrosión y el desgaste: cuanto más duro es el revestimiento, mejor es la protección, pero más complejo es el posprocesado. Lo que hace único al SMaC es que utiliza el calor residual generado en el proceso EHLA.

Inmediatamente después de la deposición del material por láser, los materiales de revestimiento muestran sólo una fracción de su dureza, ya que hay un calor residual de varios cientos de grados centígrados. En el procesamiento mecánico, que tiene lugar en paralelo, la herramienta puede funcionar a velocidades de corte más altas porque el material de recubrimiento es más blando cuando se procesa inmediatamente después de su deposición.

“Con SMaC, podemos aplicar revestimientos resistentes a la corrosión y al desgaste de forma económica. Conseguimos calidades de superficie significativamente superiores y una vida útil de la herramienta potencialmente más larga que con el mecanizado secuencial habitual”, aclara Glushych. El proceso EHLA puede utilizarse para procesar materiales de revestimiento de alta resistencia, incluso aleaciones de alta entropía o vidrio metálico, que difícilmente pueden mecanizarse con métodos convencionales.

Amplia gama de aplicaciones para SMaC

El SMaC permite a los usuarios revestir componentes de forma muy productiva, económica y versátil. Sin embargo, el nuevo proceso también es interesante desde el punto de vista ecológico, ya que los componentes pueden permanecer sin daños en uso durante mucho más tiempo, lo que hace que su sustitución sea menos frecuente. “SMaC prolonga de forma decisiva la vida útil, los ciclos de funcionamiento y los intervalos de mantenimiento de componentes, conjuntos y máquinas enteras”, explica Glushych. “Esto aumenta la eficiencia energética y de materias primas de los componentes y minimiza los tiempos de inactividad de las máquinas”.

Menos piezas de repuesto significa menos uso de materias primas, menos mantenimiento, menos transporte y almacenamiento. Para muchas empresas, esto significa que pueden trabajar de forma más independiente y planificar con mayor fiabilidad; en otras palabras, consiguen una mayor capacidad de recuperación de la producción. En los últimos años, por ejemplo, algunas empresas se han visto frenadas por plazos de entrega muy largos para componentes metálicos funcionales. El SMaC ayudaría a contrarrestar esta tendencia. “El SMaC es eficiente y ahorra energía, tiempo y recursos”, explica Glushych al describir sus ventajas. En principio, el proceso es adecuado para todas las aplicaciones en las que los componentes han sido previamente recubiertos y posteriormente mecanizados. Puede utilizarse, por ejemplo, para producir revestimientos anticorrosión y antidesgaste, revestimientos con propiedades magnéticas duras y blandas o para producir revestimientos de cojinetes lisos extremadamente resistentes y otras superficies funcionales.

Las aplicaciones se encuentran, por ejemplo, en la industria energética y en todo el sector de la movilidad, allí donde se requieran componentes sometidos a grandes esfuerzos y con simetría de rotación. En la industria química, por ejemplo, las superficies deben resistir sustancias muy agresivas. En la minería o para herramientas, SMaC protege con éxito contra el desgaste. Los campos de aplicación no sólo son numerosos, sino también diversos.

Glushych va un paso por delante: “En el contexto de la próxima normativa Euro 7, el revestimiento EHLA de los discos de freno se considera una solución muy prometedora para reducir las emisiones de partículas durante el frenado. Con el recubrimiento y mecanizado simultáneos, podemos fabricar determinados recubrimientos de discos de freno de forma más rápida y productiva”, reflexiona. “Otra aplicación que queremos probar es la producción de revestimientos multimaterial en tecnología de baterías”. El científico está seguro de que este nuevo proceso combinado abrirá en un futuro próximo muchos nuevos campos de aplicación para la tecnología de revestimiento basada en láser.