Procesos de temple mejores y más flexibles

Matthias Rink, Ipsen International GmbH

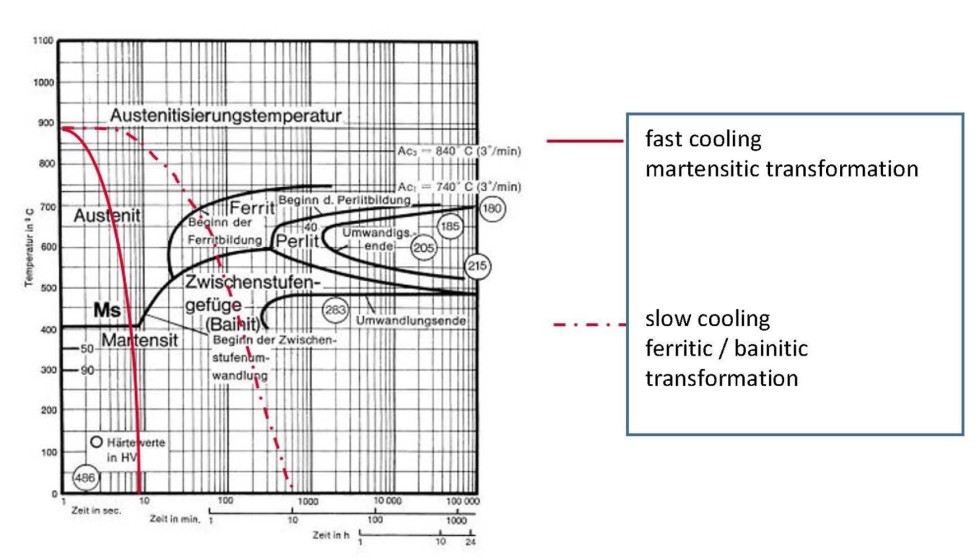

16/02/2022La posible duración para este proceso depende de la composición química del material (proporciones de los elementos de aleación) y el tamaño del componente. Para simplificar, al aumentar el contenido de elementos aleados, la duración del enfriamiento puede llevar más tiempo, así como la transformación en una estructura martensítica. La curva de enfriamiento correspondiente se muestra en la Figura 1 (enfriamiento rápido). Sin embargo, si el enfriamiento dura demasiado, no se produce ninguna transformación martensítica. En cambio, se desarrollará una estructura ferrítica / perlítica o bainítica que, sin embargo, no puede alcanzar los valores de dureza requeridos.

Las razones de esto podrían ser un contenido de elementos aleados demasiado bajo (posiblemente también un material incorrecto) o tamaños de componentes cambiados o el tamaño / densidad del lote. Los componentes más grandes / pesados tienen una mayor capacidad calorífica y, por lo tanto, necesitan más tiempo para transferir el calor al elemento enfriador (generalmente aceite, sal o gas). (Ver figura 1: enfriamiento lento).

En el caso de lotes con muchas capas y, por lo tanto, una gran superficie de componente, el aceite de enfriamiento se calienta a medida que fluye a través del lote. Sin embargo, cuanto más caliente esté el aceite de enfriamiento, se puede transferir menos calor y, por lo tanto, se ralentiza el proceso de enfriamiento de los componentes en las capas superiores. En tal caso, puede producirse una distribución desigual de los valores de dureza desde la parte inferior (valores de dureza más altos debido al aceite más frío) hacia la parte superior (valores de dureza más bajos debido a un aceite más caliente).

Para solucionar esto, se debe aumentar el efecto de enfriamiento para lograr la estructura deseada y / o los valores de dureza uniformes requeridos en todo el lote.

Sin embargo, dado que en la mayoría de los casos el diseño del baño de aceite en sí (capacidad y profundidad de cobertura de aceite) y la calidad del aceite no se pueden variar, la única posibilidad es cambiar la velocidad del circulador del baño de aceite (en este caso, aumentarla). En los sistemas de horno convencionales, ya más antiguos, sólo hay tres opciones para la velocidad de circulación del aceite:

- Sin circulación

- Circulación lenta (aproximadamente 750 U / min)

- Circulación rápida (aproximadamente 1.200 U / min)

Además, la potencia de los motores para la circulación de aceite suele ser relativamente baja (aprox. 2,5 kW).

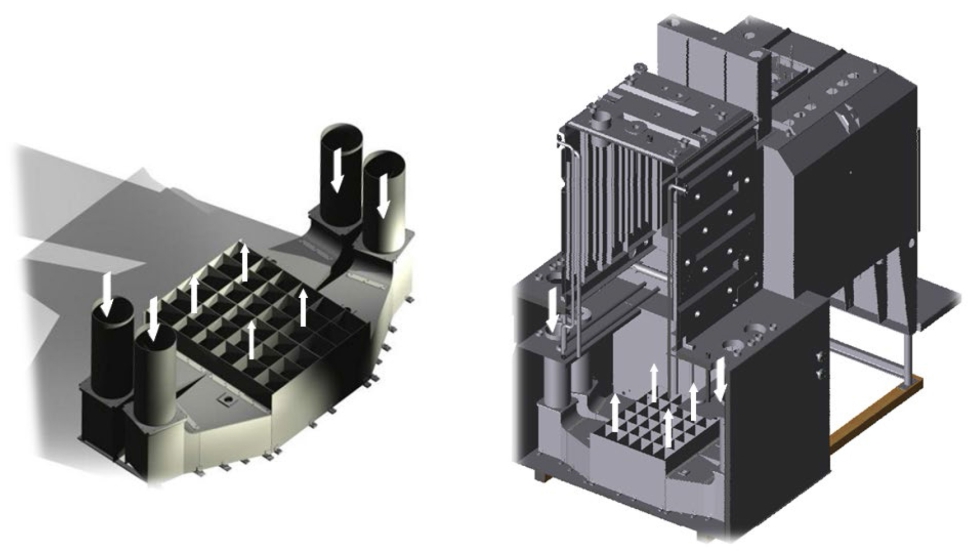

Con el objetivo de lograr una mejora significativa, Ipsen ha desarrollado el diseño de baño de aceite SuperQuench. El SuperQuench es un baño de aceite un poco más profundo en el que el aceite fluye a través de canales de guía de abajo hacia arriba a través de la carga. Puesto que los canales de guía debajo del lote terminan en un registro (ver figuras 2 y 3) que corresponde exactamente al área base del lote, se puede garantizar que el aceite de enfriamiento fluya uniformemente a través del lote y no fluya inútilmente hacia el lado.

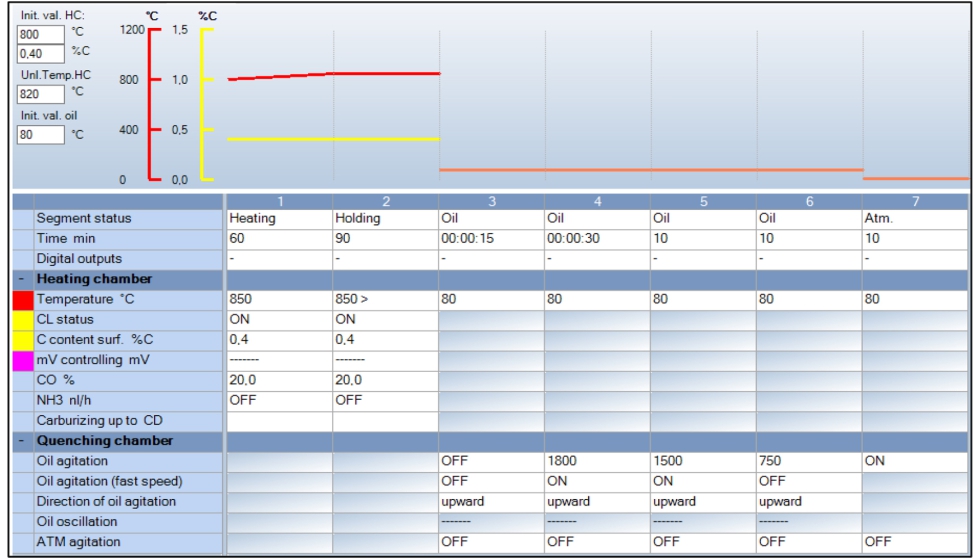

La potencia del motor de recirculación del baño de aceite también se ha incrementado drásticamente a 7,5 kW por motor. Además del aumento de la potencia del motor, las velocidades de circulación también se pueden ajustar de forma continua hasta 1500 rpm (durante un corto tiempo incluso hasta 1800 rpm), de modo que la velocidad de enfriamiento óptima se puede programar segmento por segmento mediante el software Ipsen Carb-o -Prof (4 para cada componente / lote). En la figura 4 se muestra un ejemplo de un programa de este tipo.

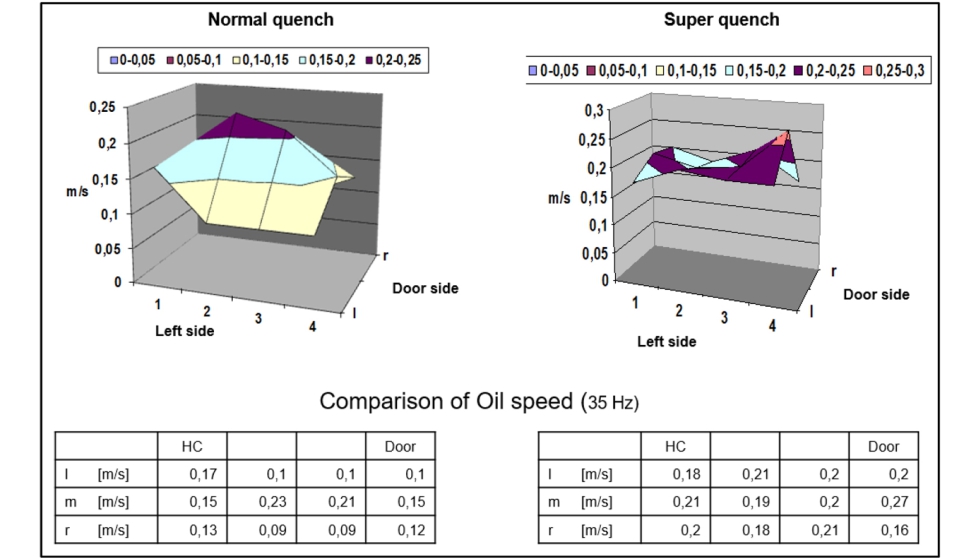

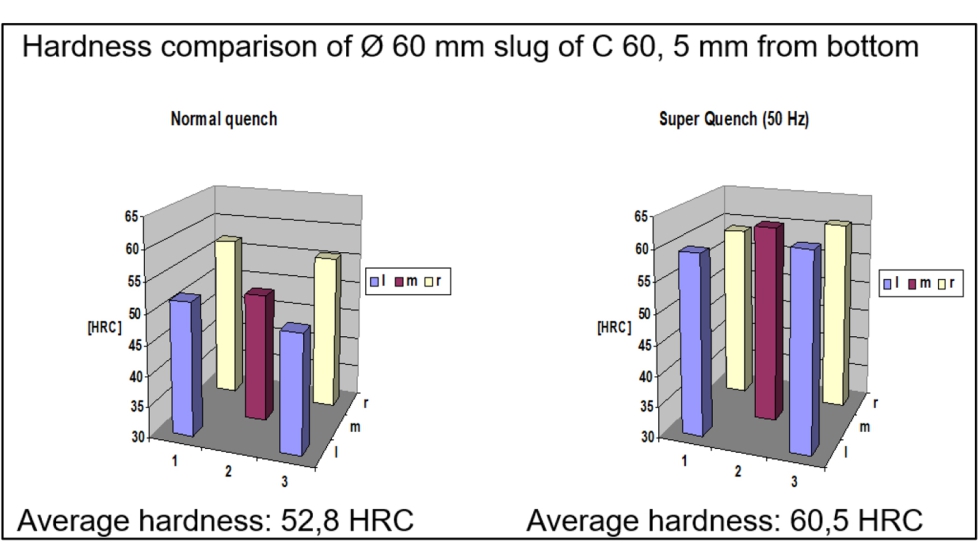

Porque gracias a SuperQuench, el temple puede realizarse tan rápido como sea necesario (para lograr los requisitos de dureza del componente), pero de igual manera se puede realizar lo más lentamente posible (para evitar las inevitables tensiones inducidas térmicas y, por lo tanto, minimizar las distorsiones). Según acabamos de mencionar, el uso de SuperQuench proporciona un aumento en la tasa de flujo del aceite a través del lote con una ecualización de flujo simultánea a través de la sección transversal del lote (ver figura 5).

Esto se traduce en que, por un lado, los componentes hechos de aceros de aleaciones relativamente baja se pueden endurecer martensíticamente y, por otro lado, también se pueden lograr buenos resultados en las capas superiores de un lote (donde con baños de enfriamiento convencionales 'solo' se pueden cargar 3-4 capas/niveles de componentes, con SuperQuench se puede llegar 5-6 capas). Aumentando de manera significativa el rendimiento y la productividad horno.

Resumiendo, se puede decir que al utilizar el Ipsen SuperQuench, tanto la intensidad del enfriamiento como la uniformidad del enfriamiento pueden aumentarse, lo que conduce a mejores resultados del enfriamiento temple con una uniformidad mejorada y posiblemente también a un aumento de la productividad. Debido a la velocidad variable de los motores de circulación de aceite, se pueden optimizar los valores de dureza de los componentes a tratar y minimizar distorsiones. Estaremos encantados de asesorarle con más detalle sobre las diversas opciones que ofrece SuperQuench para hornos RTQ y TQ de atmósfera controlada, para que pueda tomar la decisión óptima.