Los recubrimientos superficiales como ‘solucionadores’ para el acabado de la superficie de un material

Los recubrimientos superficiales son una solución que modifica las características o acabados de la superficie de un material sin afectar su composición, pero mejorando sus propiedades finales. “La gran variedad de aplicaciones que surgen cada día desde diferentes sectores industriales han posicionado estas soluciones en la industria”, explica Dolors Pla, Cluster Manager-CEO del Clúster MAV. Para dar a conocer las capacidades ‘solucionadoras’ de empresas miembros del clúster en este campo, el clúster organizó a mediados de año una jornada de presentación de soluciones en recubrimientos y tratamientos superficiales por métodos físicos con la participación de Grup Briolf, TMComas y Flubetech para dar respuesta a problemáticas como la corrosión, el desgaste, la adherencia, la biocompatibilidad y la estética.

La jornada contó con expertos en recubrimientos por métodos físicos: Lluís Martínez, director técnico del Grupo Briolf, Jaume Nin, director técnico de TMComas, y Francesc Montalà, director técnico de Flubetech, representantes de tres empresas miembros del clúster, y Dolors Pla, Cluster Manager-CEO del Clúster MAV, como moderadora de la sesión.

Disolac, una pintura homologada contra la corrosión

El sistema Disolac es una pintura homologada que protege las superficies de la corrosión. La solución consta de dos capas de imprimación (una primera capa epoxi o alquídica y una segunda capa polimerizada que puede ser de poliuretano, acrílico o acrílico-poliéster) y un acabado final que permite dar cualquier coloración en la superficie. “La capa polimerizada se escoge en función de las propiedades finales que se le quieran aportar a la pieza, como la resistencia a los agentes químicos, a los rayos ultravioletas, a las condiciones de la intemperie o la abrasión”, explica Luis Martínez, director técnico del Grupo Briolf.

Este sistema también permite la incorporación de un aditivo que protege las superficies de los graffitis u otras pintadas. Se trata de un recubrimiento con una tensión superficial muy baja que evita que cualquier otra pintura se adhiera. “En caso de querer repintar una pieza recubierta con el producto anti-graffiti, ésta se puede pulir con facilidad para eliminar la capa protectora y pintar sobre ella”, detalla Martínez.

Por otra parte, el sistema Disolac aporta valor estético a las superficies recubiertas, ya que mejora el aspecto del producto y permite acabados diferenciados (mate, brillante, texturizado, etc.) en infinitas variaciones de colores. Entre sus principales sectores de aplicación se encuentra el sector de la automoción, la cosmética y la perfumería.

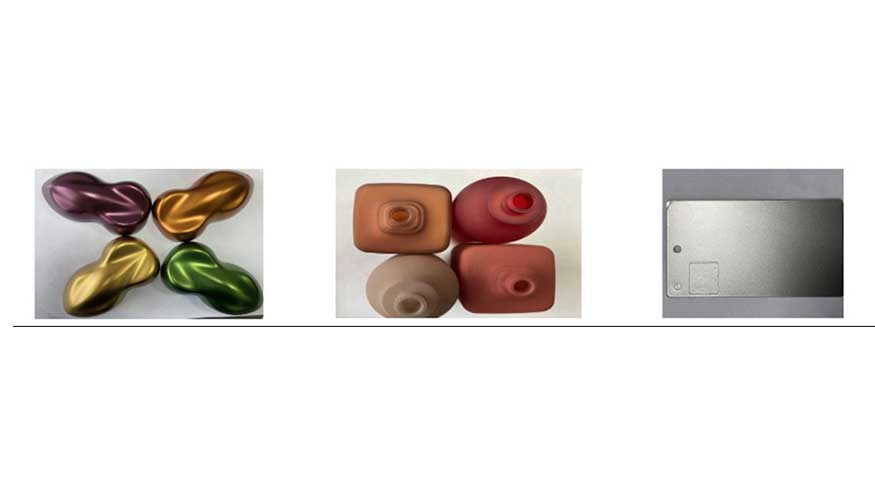

Vista de diferentes aplicaciones del sistema de pintura disolac sobre plástico, cristal o metal. foto: grup briolf.

Laser Cladding y proyección térmica HVOF-APS para una mayor resistencia al desgaste y la corrosión

TMComas ofrece dos soluciones de recubrimientos para combatir, respectivamente, la corrosión y el desgaste: el sistema Laser Cladding y la tecnología de proyección térmica HVOF-APS. El Laser Cladding es una tecnología homologada y automatizada que permite obtener recubrimientos soldados a la superficie base, mediante un haz láser de alta energía que funde polvo focalizado en la superficie del material base. “De esta manera se generan cordones solapados de gran calidad y con alta precisión”, detalla Jaume Nin, director técnico de TMComas. “La solución proporciona una soldadura menos invasiva en comparación a otras disponibles en el mercado. Los materiales de aportación utilizados para esta tecnología ofrecen una gran resistencia a la corrosión”, añade.

La protección de pistones hidráulicos para combatir la corrosión del agua marina, la cobertura protectora de aparatos para la corrosión química, o la protección contra la corrosión de gases de proceso para un quemador de refinería, son ejemplos de su aplicación.

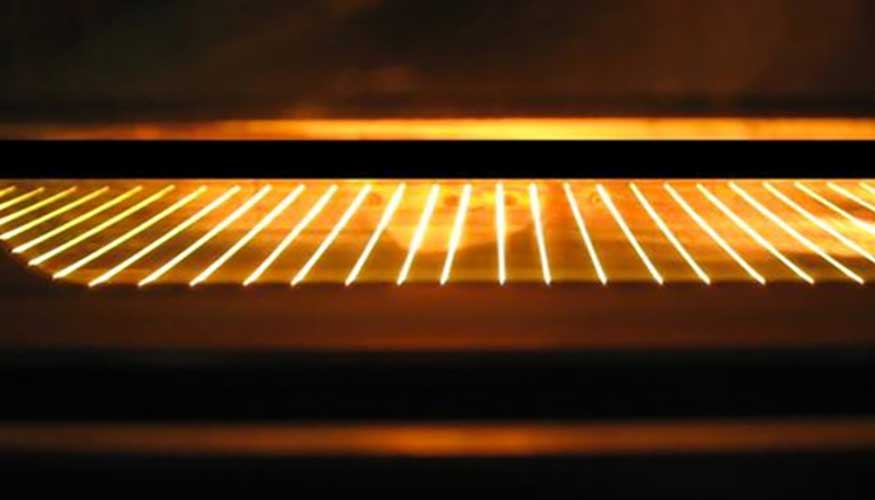

Proceso de la tecnología Laser Cladding para la mejora de la resistència a la corrosión. Fuente: TM COMAS.

Por el contrario, la proyección térmica HVOF-APS es una tecnología de superficie que permite obtener recubrimientos delgados de alta resistencia al desgaste a partir de un material en forma de polvo o hilo. “Gracias a la acción combinada de temperatura y aceleración de partículas se crea un haz que incide sobre la superficie a recubrir y se adhiere de manera mecánica”, explica Nin.

La proyección térmica permite una gran variedad de recubrimientos (cerámicos y metálicos, principalmente) y entre sus ventajas se encuentran la aportación mínima de calor al sustrato, la posibilidad de hacer recubrimientos in situ y en superficies interiores de piezas. Esta tecnología tiene muchas aplicaciones en el mundo industrial, como, por ejemplo, en plantas químicas o refinerías.

El potencial de las tecnologías PVD i CVD

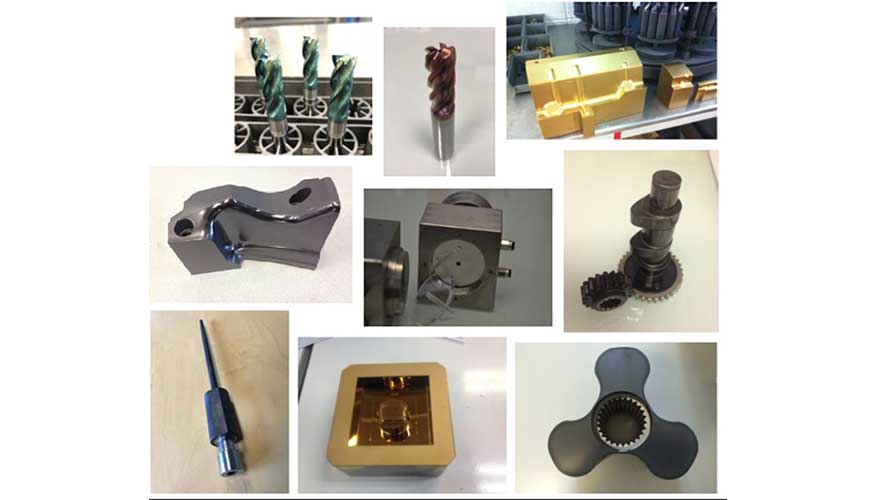

Las tecnologías PVD (Physical Vapor Deposition) y HFCVD (Hot Filament Chemical Vapor Deposition) presentan un gran potencial para conferir propiedades anti-desgaste, anti-adherencia y de biocompatibilidad a las superficies.

Ambas permiten obtener recubrimientos micrométricos certificados para herramientas quirúrgicas, implantes y prótesis, ya que se tratan de soluciones biocompatibles, además de ofrecer prestaciones mecánicas mejoradas.

La tecnología PVD, enfocada al desgaste, se basa en evaporar un metal por medios físicos y hacerlo reaccionar con un gas para obtener un compuesto cerámico que se adhiere a la superficie final. “Se obtiene un recubrimiento muy delgado, de alta dureza y densidad que aporta una gran resistencia al desgaste abrasivo, adhesivo y de temperatura”, explica Francesc Montalà, director técnico de Flubetech.

La tecnología CVD, por su parte, se basa en hacer reaccionar precursores químicos en estado gaseoso, por ejemplo, metano e hidrógeno, que reaccionan y permiten, en este caso, la obtención de enlaces de carbono de tipo diamante.

Para abordar la adherencia y los problemas de fricción, Flubetech propone los recubrimientos tipo DLC (Diamond-Like Carbon) y PCD (Polycrystalline Diamond), ya que aportan un coeficiente de rozamiento muy bajo y evitan que la adherencia de otros materiales.

Los principales sectores de aplicación de los recubrimientos de Flubetech son el metal-mecánico para herramientas de corte, moldes y matrices, implantes para el sector médico y herramientas quirúrgicas y moldes y componentes en maquinaria del sector de la alimentación, farmacéutico y químico.