Zincrolyte Sprint, proceso alcalino de zinc-níquel de alto rendimiento

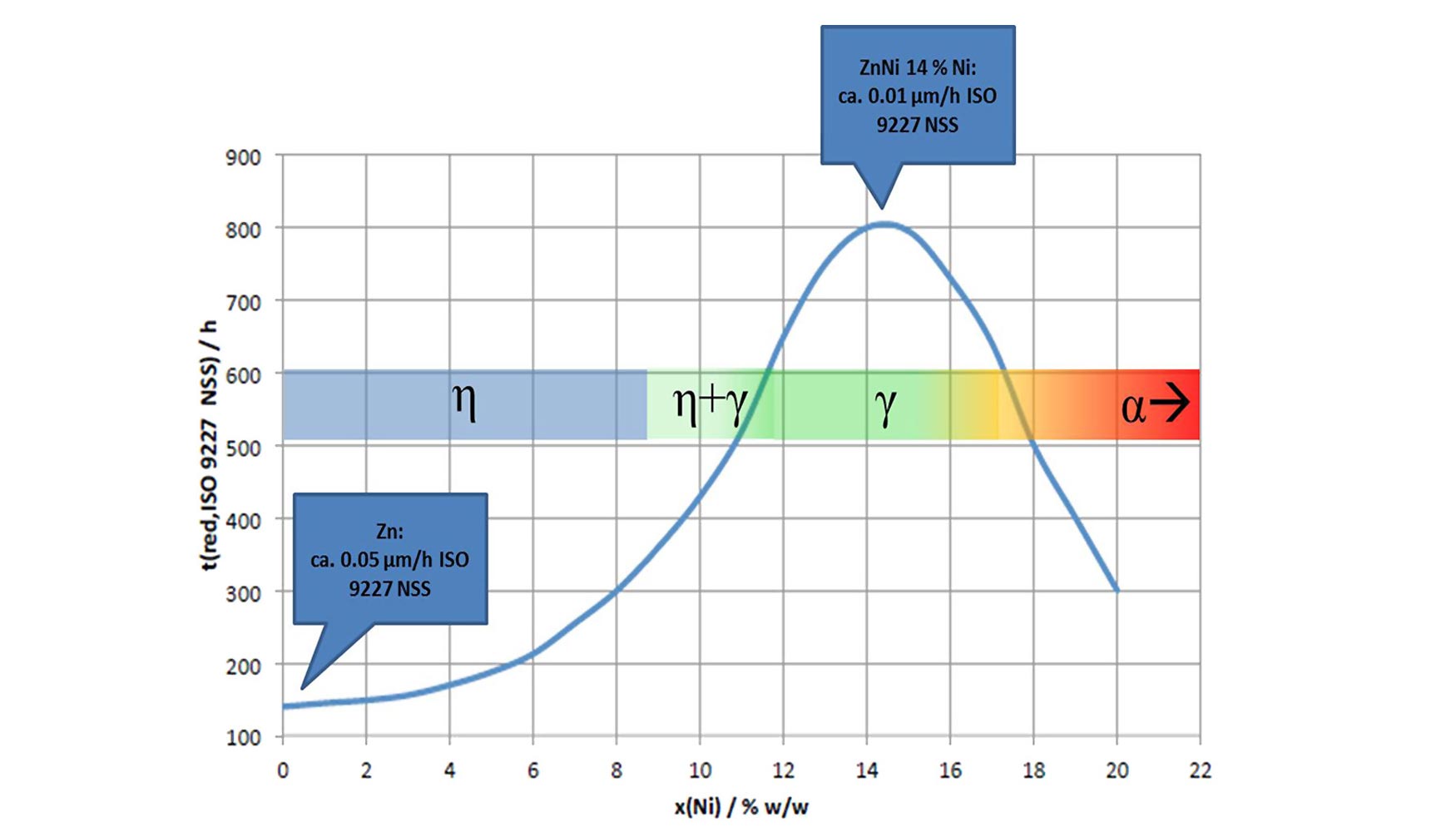

La incorporación del Ni ralentiza significativamente la velocidad de corrosión del Zn tanto en ensayo de niebla salina como también en ensayo de cámara cíclica climática. Esto es particularmente válido cuando se incorpora entre un 12-15% de Ni al lograr la fase gamma (Ni2Zn11 γ-zinc-níquel), tal como se ve en la figura 1.

Figura 1: El diagrama demuestra cómo la incorporación del Ni en el depósito de Zn puro, aumenta la resistencia a la corrosión roja en ensayos de NSS (ISO 9227) con una ralentización de la velocidad de corrosión. El ensayo se llevó a cabo sin ningún postratamiento.

El depósito de zinc-níquel exhibe unas excelentes propiedades de resistencia a la corrosión, también sin ningún tipo de pasivado y sellado (postratamiento). Las excelentes propiedades de resistencia a la corrosión se mantienen incluso cuando el depósito sufre algún daño o está expuesto a altas temperaturas.

Estabilidad térmica del zinc-níquel

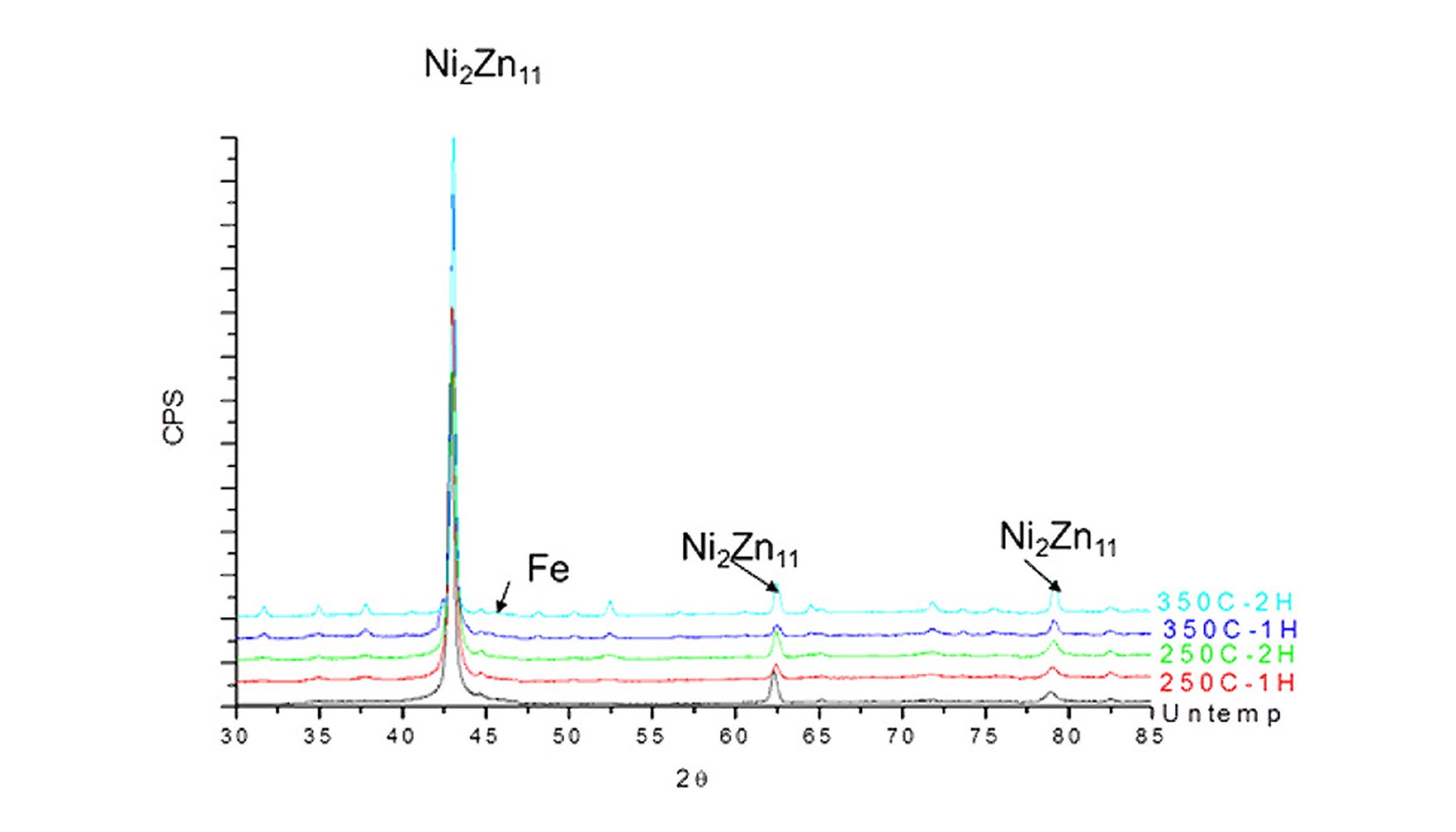

El depósito del zinc-níquel ha demostrado ser muy estable a la temperatura. La película de zinc-níquel se mantiene igual, incluso cuando se ha expuesto a temperaturas alrededor de los 350 °C. Como se puede ver en la figura 2, a altas temperaturas no se aprecian nuevos picos adicionales. El hierro del metal base no se difunde a través de la película de zinc-níquel.

Resistencia al desgaste zinc-níquel

La dureza del depósito es una característica muy importante, especialmente cuando se trata de tornillería tratada en tambor. La dureza del depósito de zinc-níquel impedirá que se dañen durante su tratamiento, por lo tanto, asegura que se mantenga el valor del coeficiente de fricción definido.

Los valores de la dureza de los depósitos son:

- Zinc: 100 HV.

- Zinc-hierro (0,5 – 1% Fe): 150 – 200 HV.

- Zinc-níquel (14% Ni): 500 – 550 HV

Fragilización por hidrógeno del depósito de zinc-níquel

Tornillos de alta resistencia de > 1.000 N/mm² de resistencia a la tensión (clase 10,9 y superiores) sufren un riesgo de fragilización por hidrógeno.

La fragilización por hidrógeno es un factor crítico especialmente considerado, sobre todo para aquellos tornillos que deban soportar una alta resistencia a la tensión dentro de lo que es la tecnología de la tornillería en general.

Muchas investigaciones han mostrado significantes ventajas utilizando zinc-níquel sobre zinc u otras aleaciones1. El zinc puro es virtualmente una barrera al hidrógeno, mientras que la γ-fase de zinc-níquel muestra una significante permeabilidad para el hidrógeno.

El zinc-níquel es actualmente considerado un importante sustituto por la industria de la aviación LHE, del cadmio y también grandes instalaciones suministran piezas a la industria de la automoción desde hace más de 15 años utilizando el zinc-níquel sin sufrir ningún incidente relacionado con la fragilización del hidrógeno.

Como resultado de ello, el zinc-níquel aumenta su utilización para la tornillería de hierro de alta resistencia a la tensión sin necesidad de deshidrogenación.

1 Paatsch, Wolfgang; Landgrebe, Rainer; Lohrengel, M. M.:Galvanotechnik, 100(6), pp 1280-1287

Zincrolyte SprintTM

Zincrolyte Sprint es un proceso de zinc-níquel alcalino que ha sido diseñado para trabajar a tambor con muy alto rendimiento sobre piezas de formas geométricas complejas, comúnmente utilizadas en automoción y en otras aplicaciones de alto valor.

El proceso Zincrolyte Sprint deposita entre un 12 -15% peso de níquel (γ-fase Zn-Ni) y cumple con los requisitos más exigentes de resistencia a la corrosión, que la industria de la automoción demanda. El proceso exhibe un excepcional poder de penetración mientras deposita una capa fina uniforme con una composición de la aleación muy homogénea, tanto en el área de alta como de baja densidad de corriente.

Velocidad de deposición mejorada

El proceso de Zincrolyte Sprint se caracteriza por la alta velocidad de deposición que se mantiene durante toda su vida útil, con una mejora de la capacidad de carga de corriente que implica una más rápida velocidad de deposición que los procesos de Zn-Ni alcalino convencionales. El nuevo sistema de aditivos permite mantener este alto rendimiento sin ningún equipo auxiliar.

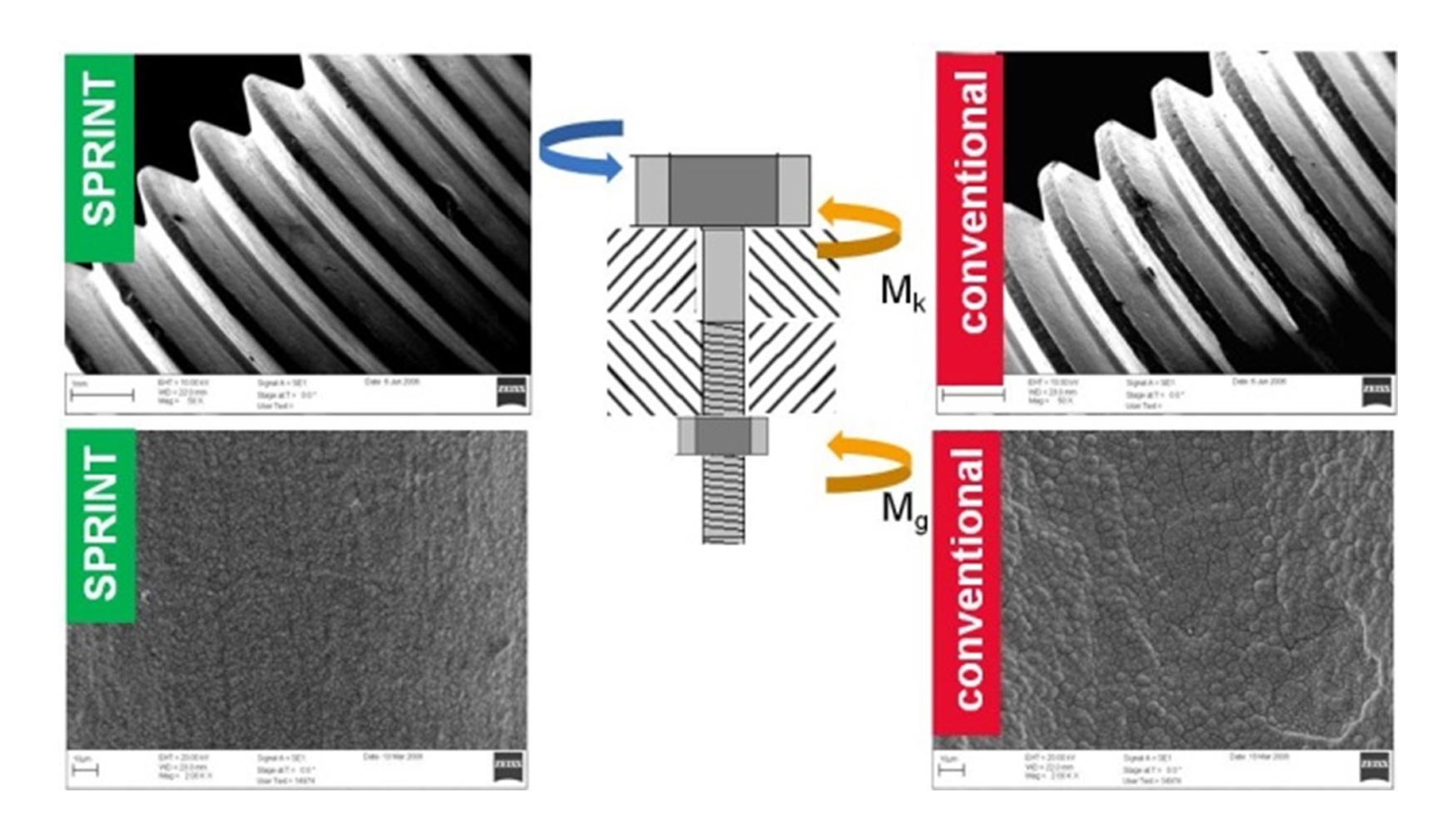

La figura 3 es un ejemplo de tornillos que han sido tratados bajo idénticas condiciones de trabajo, mirar: distribución de espesores y uniformidad en la incorporación de Ni en el depósito. Conclusión, Zincrolyte Sprint incorpora un alto rendimiento, con un tiempo menor de tratamiento.

Apariencia fina y uniforme

El zinc-níquel alcalino convencional produce depósitos con un brillo técnico mostrando nódulos globulares en la superficie, que pueden ser vistos utilizando el microscopio electrónico (SEM). A menudo es necesario un cuidado especial para obtener una superficie lisa con estos pequeños nódulos.

Zincrolyte Sprint naturalmente produce incluso depósitos más finos y uniformes, dando un aspecto final más brillante. El brillo final mejora la receptividad del pasivado y permite un mejor control del rango estrecho del coeficiente de fricción.

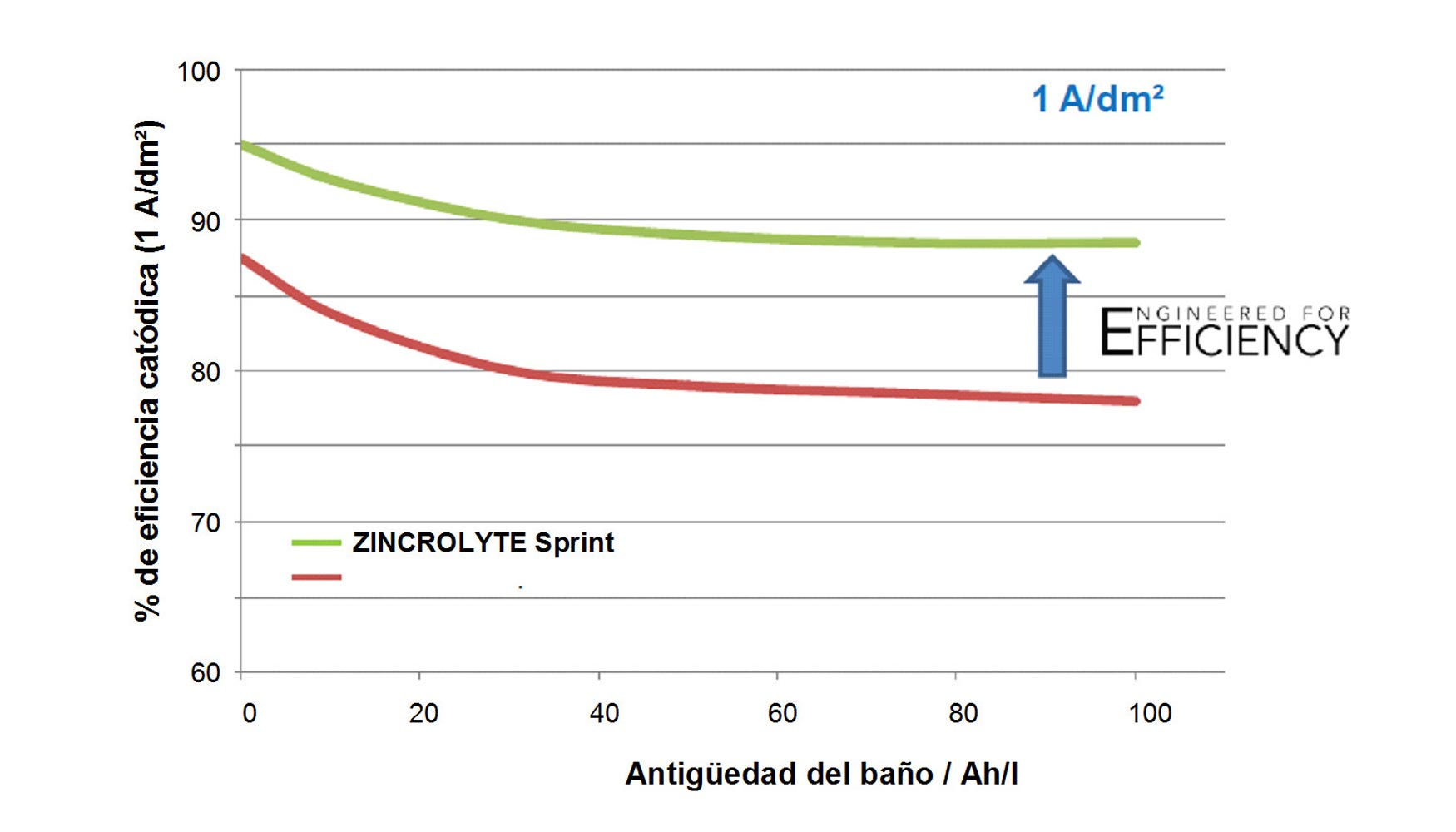

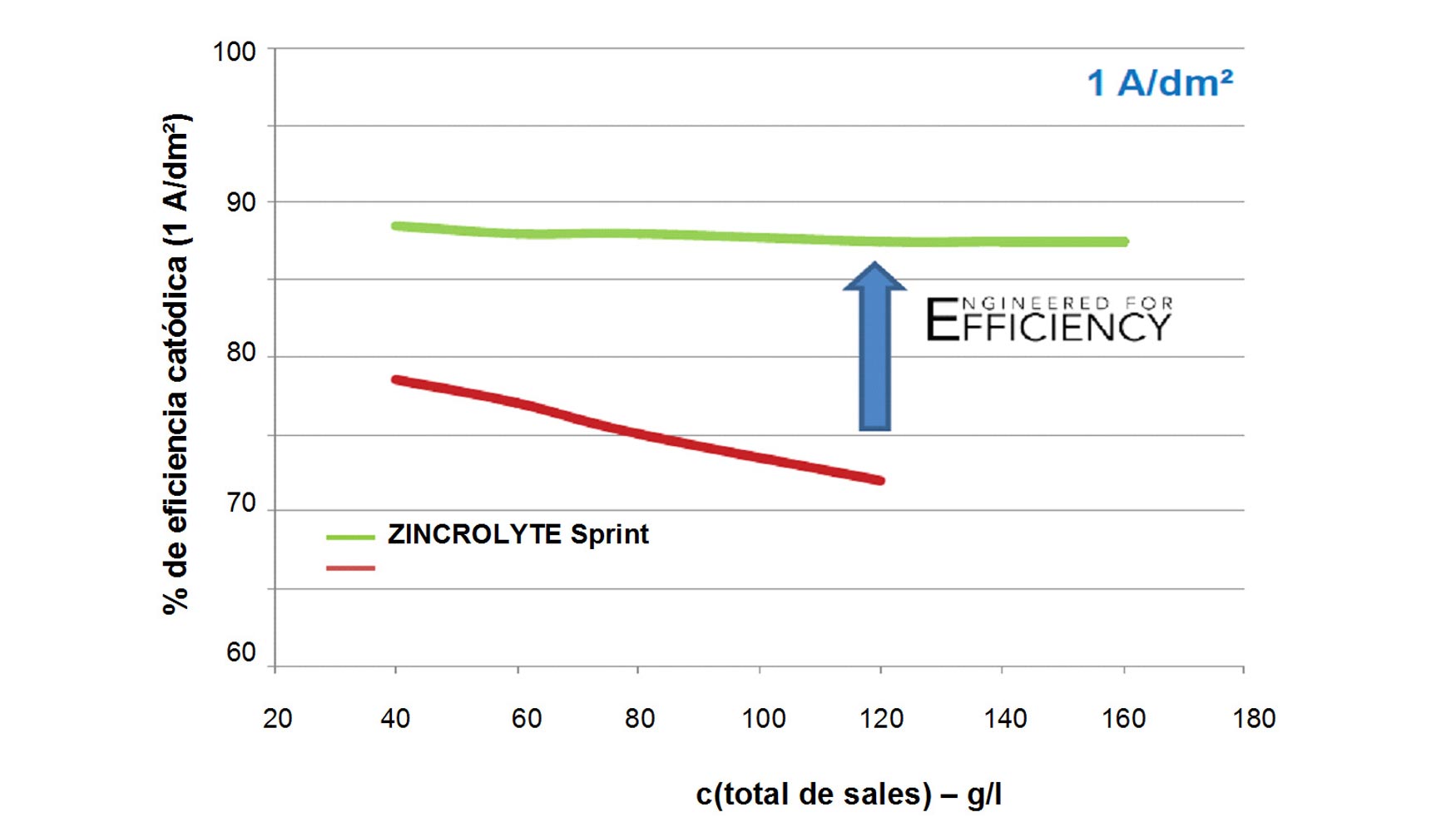

Más alta eficiencia

Zincrolyte Sprint mantiene una elevada velocidad de deposición > 30% más rápida que otros procesos de zinc-níquel convencional. Esta mayor eficacia es consistentemente mantenida sobre toda la vida útil del proceso.

Figura 5: Comparativa de la eficiencia del Zincrolyte Sprint versus zinc-níquel convencional alcalino, trabajando a 1 A/dm2.

Ventana de trabajo robusta

Zincrolyte Sprint ofrece buena resistencia al quemado, mientras su deposición electrolítica ofrece una uniformidad en ambas áreas de alta y baja densidad de corriente y una ausencia de rugosidades en el depósito. Esto da como resultado una deposición más rápida en piezas con formas geometrías complejas.

Figura 6: Comparativa de la eficiencia del Zincrolyte Sprint versus zinc-níquel convencional alcalino, trabajando a 3 A/dm2.

Mantenimiento reducido

Zincrolyte Sprint precisa menos mantenimiento que los procesos convencionales, ya que no necesita ningún tipo de enfriamiento para la cristalización de los carbonatos y no forma ningún tipo de escamas sobre los ánodos u otras partes del equipo. Alta conductividad da como resultado una reducción de la necesidad de refrigeración.

Figura 7: Demostración de una consistente alta eficacia del Zincrolyte Sprint incluso con el incremento de la concentración de sales versus zinc-níquel convencional alcalino.

Perma SHIELD

Perma SHIELD es un sistema de certificación de calidad de Enthone que ayuda a obtener del mejor proceso, el saber cómo y la asistencia de soporte en la instalación para conseguir una alta calidad del acabado. Articular evaluaciones regulares del proceso de la producción soportado por Enthone con la metodología Six Sigma, e introducir de forma regular las mejoras que se produzcan en los procesos para mejorar los costes y seguir manteniendo el nivel de calidad bien alto.

El nuevo proceso de zinc-níquel alcalino Zincrolyte Sprint, complementa el portfolio de Enthone con un proceso que contribuye a obtener un alto rendimiento y una alta calidad del acabado. Este nuevo proceso encaja perfectamente con el enfoque del Perma SHIELDTM. Perma SHIELD 1000 cuenta con un Zincrolyte, proceso de zinc-níquel, que incluye un PERMA PASS, pasivado y ENSEAL, sellado.

Resumen

Comparado con el zinc-níquel alcalino convencional, el Zincrolyte Sprint posee diversas ventajas.

|

|

Zincrolyte Sprint |

ZnNi convencional |

|

Eficiencia ensayos industriales |

50 - 70% |

30 – 50% |

|

Capacidad carga de corriente |

Muy buena |

Moderada |

|

Velocidad de deposición |

20 - 100% más rápido |

|

|

Distribución metálica, penetración |

Muy buena |

Muy buena |

|

Formación de escamas (PP) |

Ninguna |

Sobre los ánodos / paredes de la cuba |

|

Eliminación de carbonatos (enfriamiento) |

No lo necesita |

Sí lo necesita |

|

Consumo de energía |

Reducido |

|

|

Receptividad al pasivado |

Muy buena |

Buena |

|

Brillo / Uniformidad |

Muy buena |

Buena |