Granalladora de cinta para la preparación de posteriores recubrimientos

El granallado es la tecnología de pretratamiento más habitual para preparar la superficie de los muelles para posteriores operaciones de recubrimiento. En una línea de fabricación de muelles de compresión de reciente creación, esta operación de limpieza se lleva a cabo en una granalladora de cinta tambor de Rösler. En tiempos de ciclo cortos, la RMBC 4.2-HD, diseñada a medida, produce superficies perfectamente preparadas para la posterior operación de recubrimiento. El aceite remanente transportado al proceso granallado se neutraliza y, a través del sistema de limpieza de la granalla, se separa de la granalla.

Baumann Springs Ltd., situada en Ermenswil (Suiza), es una empresa especializada en la producción de muelles y todo tipo de piezas estampadas. Esta empresa familiar fue fundada en 1886 y desde entonces ha sido dirigida por la familia, hoy en la quinta generación. Baumann Springs está especializada en el desarrollo y la producción de productos diseñados a medida con tolerancias dimensionales muy ajustadas y altas exigencias de estabilidad de proceso en la industria del automóvil, la ingeniería médica y otros mercados. Los productos se fabrican en 11 plantas en Europa, Asia y Norteamérica.

Solución de granallado para una nueva línea de producción

En 2021, la planta de Stare Mesto, en la República Checa, instaló una nueva línea de producción para diferentes tipos de muelles de compresión largos fabricados con acero para muelles EN 10270-2. Para limpiar y texturizar (desbastar) la superficie de los muelles antes de su recubrimiento, la empresa adquirió una granalladora de cinta modelo RMBC 4.2-HD, de Rösler. Claudio Hertig, director de proyectos de operaciones globales de Baumann Springs, explica: “Para esta exigente tarea, mantuvimos conversaciones con varios fabricantes de equipos y solicitamos presupuestos a tres proveedores”. “La solución de Rösler nos impresionó no sólo por el diseño del equipo sino también por su funcionalidad. Otro factor positivo fue la robusta construcción de la máquina. Para familiarizarme con los proveedores, visité las tres empresas y preparé una comparación técnica detallada. Por último, pero no menos importante, nuestra buena experiencia con los equipos de Rösler que ya están funcionando en algunas de nuestras instalaciones y la presencia global de la empresa, también jugaron un papel en nuestra decisión por Rösler”, continúa Hertig”.

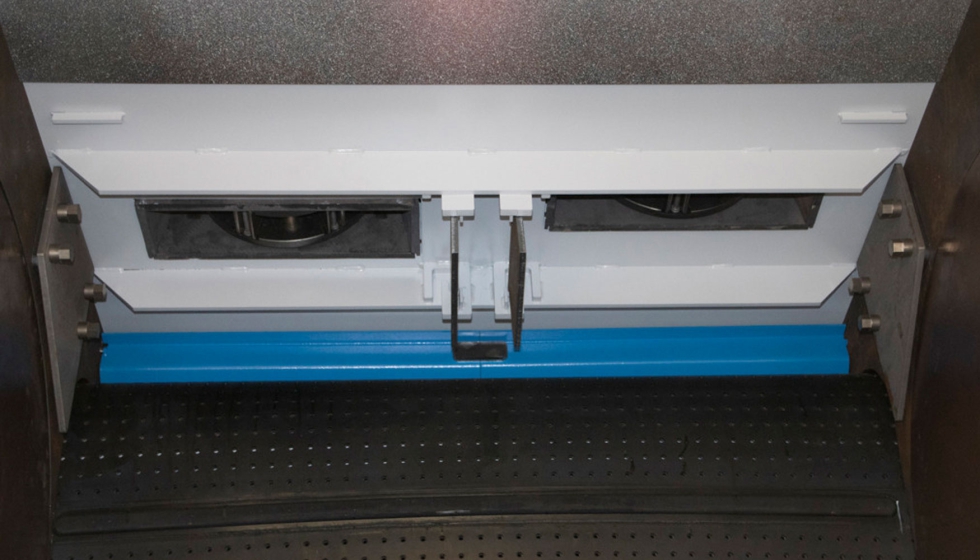

La RMBC 4.2-HD fue pintada según las especificaciones del cliente y está equipada con características técnicas especiales. Éstas permiten la perfecta limpieza mediante el granallado de los muelles de compresión como preparación para el posterior proceso de recubrimiento. Para neutralizar el aceite transportado a la granalladora por las piezas, la máquina puede equiparse con un sistema de dosificación para la aplicación de un compuesto en polvo que atrapa y descarga el aceite. Foto: Rösler Oberflächentechnik GmbH.

Equipada para tiempos de ciclo cortos y un resultado limpio

La RMBC 4.2-HD fue pintada según las especificaciones del cliente y está equipada con características técnicas especiales. Permite la limpieza por granallado de lotes completos de resortes de compresión con pesos de lote de hasta 1.000 kg. Dos turbinas Gamma 300G, equipadas con una potencia de 11 kW cada una, garantizan una alta intensidad de granallado. Estas turbinas de alto rendimiento, desarrolladas por Rösler, están equipadas con palas curvadas en diseño ‘Y’. En comparación con las turbinas convencionales, la curvatura de las palas, especialmente calculada, genera unas velocidades de proyección de la granalla muy elevadas, lo que se traduce en un rendimiento del granallado hasta un 20% mayor y, en consecuencia, en unos tiempos de ciclo más cortos. Todo ello se consigue con un menor consumo de energía. Además, el diseño especial en ‘Y’ de las palas permite el uso de sus dos lados. Este diseño, prácticamente duplica su vida útil. Un sistema de cambio rápido permite cambiar rápidamente las palas sin necesidad de desmontar la turbina de la máquina.

El proceso de chorreado se intensifica y acelera aún más gracias a los deflectores de granalla integrados. Estas boquillas especiales de aire comprimido provocan un movimiento adicional de la granalla. El control automático del flujo de granalla permite no sólo la supervisión sino también el ajuste preciso del flujo de granalla a las respectivas piezas. La reposición de la granalla también se realiza de forma totalmente automática. Un sistema de dosificación automático adicional permite la aplicación de un compuesto de limpieza en polvo a la cabina de granallado para recoger y descargar cualquier aceite que pueda ser transportado a la granalladora por las piezas. Cabe señalar que el compuesto en polvo no afecta a la funcionalidad de la granalla: En el separador de aire del sistema de limpieza de la granalla, el polvo se separa completamente de la granalla. Dado que la máquina también está pensada para eliminar la acumulación de recubrimiento de los porta piezas utilizados para la operación del recubrimiento, el sistema de filtración está equipado con características de protección contra explosiones.

La granalladora está equipada con dos turbinas Gamma 300G de alto rendimiento, cada una con una potencia instalada de 11 kW. Esto garantiza tiempos de ciclo cortos. En comparación con las turbinas convencionales, las turbinas Gamma 300G están equipadas con palas curvadas especialmente diseñadas para generar un rendimiento de granallado hasta un 20% superior. Foto: Rösler Oberflächentechnik GmbH.

La óptima protección contra el desgaste garantiza una larga vida útil

Para minimizar los tiempos de inactividad de la máquina debido al desgaste, el interior de la cabina de chorreado está revestida con placas de manganeso de 6 mm de grosor altamente resistentes al desgaste y fácilmente reemplazables. Los lados izquierdo y derecho de la abertura del haz de granalla de las turbinas están equipados con placas de desgaste adicionales. Éstas concentran el flujo de granalla y evitan que esta sección de la cabina de granallado sea atacada por la granalla. Por último, los cabezales, también de acero al manganeso, están equipados con un revestimiento de PU que proporciona una protección adicional contra el desgaste en la zona del chorro. Esto ayuda a prolongar aún más el tiempo de funcionamiento del equipo.

Claudio Hertig concluye: “La amplia experiencia y los conocimientos técnicos de Rösler en la producción de este tipo de máquinas es una ventaja inestimable que ayuda a mejorar la eficiencia global de los equipos. Además, el servicio técnico global de Rösler nos permite trabajar en otras plantas con los mismos procesos y maquinaria y hacer que los mantengan los técnicos de servicio de Rösler”.

El control automático del flujo de granalla permite no sólo la supervisión sino también el ajuste preciso del flujo de granalla a las respectivas piezas. La reposición del material también se realiza de forma totalmente automática. Foto: Rösler Oberflächentechnik GmbH.