Fabricación de prototipos de elevada precisión y detalle

16 de marzo de 2010

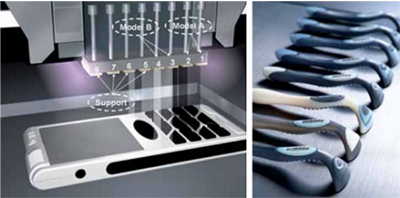

Mediante la tecnología de fotopolimerización por luz ultravioleta, las piezas se construyen con dos materiales fotopolimerizables diferentes: el material de modelo y el material de soporte. Para la obtención de las piezas modelo se emplean resinas acrílicas, mientras que los soportes necesarios durante el proceso de construcción de las piezas son fabricados con una gelatina hidrosoluble que, una vez finalizado el proceso de fabricación se elimina con un simple chorro de agua.

Esta tecnología permite fabricar piezas con una gran precisión dimensional (0,1 mm - 0,2 mm dependiendo de la geometría, orientación de la pieza y modo de impresión), detalles finos y superficies lisas. Es posible fabricar paredes de hasta 0,6 mm.

Las medidas máximas de las piezas que se pueden procesar en el equipo disponible en Aiju (Objet Connex 350) son: 350 x 330 x 200 mm. Las características generales de los materiales disponibles incluyen una dureza de 83 Shore D y un módulo de elasticidad de 2400-2700 MPa para los más rígidos (Fullcure 720, 830 y 840) y de 61 a 75 Shore A para los flexibles (TangoBlack and White), los cuales simulan el comportamiento de la silicona o la goma. Todos ellos permiten la reproducción de detalles y texturas.

Con la aparición de las nuevas máquinas Connex Matrix, se ha marcado una revolución en este tipo de tecnología ya que es la única capaz de fabricar con dos materiales distintos e incluso generar materiales digitales como composición de los dos materiales base de forma que el repertorio de materiales finales a obtener es aún mayor.

La transferencia de la geometría 3D del modelo sólido a reproducir con los sistemas de fabricación rápida se realiza mediante ficheros STL. Un fichero STL (Lenguaje Estándar de Triangulación) es una aproximación, mediante mallas poliédricas, a la geometría de una superficie 3D. El formato STL se ha convertido en el formato estándar de transmisión de datos para la industria de Rapid Manufacturing y la mayoría de los actuales sistemas CAD son capaces de producir ficheros en dicho formato.

Los ficheros STL son procesados por el software específico de las máquinas de RM y la geometría 3D es convertida en un número determinado de secciones 2D, que posteriormente serán reproducidas con diferentes procesos, materiales y tecnologías.

Los prototipos de alta calidad de las impresoras 3D de Objet en varios materiales nos abren un abanico enorme de posibilidades de aplicación.

Como cualquier prototipo, pueden utilizarse para iniciar las campañas de marketing sin tener que esperar a la primera tanda de producción. También son una excelente herramienta para realzar un diseño y facilitar su aprobación previa a la fabricación del molde.

El excelente acabado de superficie de las impresoras 3D de Objet permite la realización de masters para moldes de colada vacío, moldes de inyección de cera para emplear en las técnicas de cera perdida y hembras de electrodos de gran precisión y detalle (incluso texturizado) para baños electrolíticos (galvanizado en cobre) lo cual resulta el método más económico para tiradas cortas.

Los materiales se pueden manipular y pulir fácilmente. Gracias a la múltiple variedad de propiedades de los materiales digitales que puede generar la tecnología Polyjet Matrix, permiten crear, por ejemplo, un objeto rígido con botones flexibles, todo de una misma pieza, sin costuras ni fisuras.

Las características generales de los prototipos fabricados por Polyjet permiten:

• Capas de 16 micras: excelente acabado de superficie.

• Resolución espectacular de 600 x 600 x 1600 dpi.

• Grosor de pared de 0,6 mm, con cualquier geometría.

• Precisión entre 0,1-0,3 mm muy interesante con respecto al diseño CAD original.

• Variedad de materiales con diferentes propiedades y colores.

• Permiten ensamblajes y clipajes.

• Permiten varios niveles de flexibilidad debido a los materiales digitales.

• Acabado de superficie sin marcas en curvas.

• No requieren tiempo de curación.

• Mecanizables, pintables, galvanizables, etc.

• Volatilizables para patrones de sacrificio.

También, la tecnología Objet ha entrado dentro del mercado de la personalización a través de máquinas específicas de fabricación de audífonos, incluso sus resinas acrílicas de Objet están homologadas para medicina. Uno de los campos de aplicación más claros es la fabricación de férulas quirúrgicas empleadas en las técnicas no invasivas de cirugía protésica dental.

Para el presente trabajo se ha partido de la base de la experiencia previa del personal investigador en otras tecnologías más ‘imprecisas’ como son la tecnología de ‘Selective laser Sintering’.

Esta tecnología trabaja con un láser que ‘dibuja’ capa a capa, de forma que existe una desviación estándar por el propio desplazamiento del láser y la interpretación o interpolación de su proyección hasta alcanzar la capa. Esta tecnología requiere de un sistema de recalibración o reajuste del láser que poco a poco se va desenfocando, lo cual provoca desviaciones sobre el diseño original. Estas desviaciones se rectifican empleando factores de escala sobre la pieza a fabricar en los ejes X e Y y unos factores de Offset sobre el láser también en los ejes X e Y.

Tomando como referencia esta forma de trabajar, planteamos una forma de ‘calibrar’ el sistema de fabricación de Polyjet de forma que mejoremos los valores obtenidos.

La escala empleada en SLS es muy grande y refleja diferencias de valores enormes, en nuestro caso planteamos una escala de tamaño más pequeño en referencia a el tamaño de pieza que se suele fabricar mediante esta tecnología.

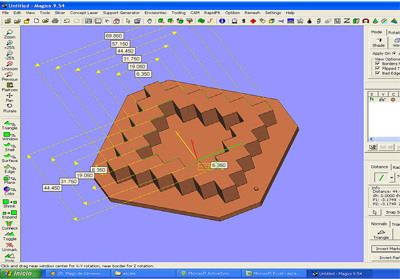

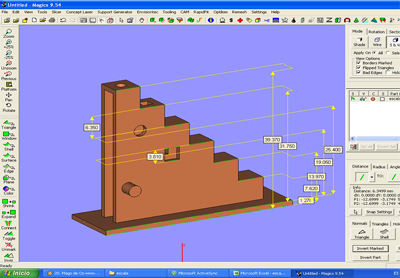

Las cotas mostradas en la imagen 1 son extensibles a las cuatro posiciones de la escala, izquierda, derecha, arriba y abajo, de forma que obtenemos seis medidas externas para arriba y seis medidas internas para abajo, cinco medidas internas para arriba y cinco medidas internas para abajo. Idem para la izquierda y derecha, lo que nos lleva a obtener veintidós medidas diferentes por eje (doce mediciones externas y diez internas).

Para el eje Z, aunque consideramos que el espesor de capa es de 16 micras, es excelente (comparado con SLS cuyo espesor de caso en el mejor de los casos de 70 micras) aunque también realizamos una escala.

Esta escala Z nos da información mediante nueve cotas de referencia, lo cual nos da información suficiente sobre el escalado que es necesario aplicar.

Una vez diseñado y planificado el método de cálculo, se fabrican las escalas por Fotopolimerización (Polyjet), en nuestro caso empleando la maquinaria Objet Connex 350 (bimaterial) que disponemos en las instalaciones de Aiju.

Posteriormente mediante el sistema de cálculo de errores cuadráticos y empleando para ello una hoja Excel desarrollada para este cometido, tomaremos las diferentes medidas a comparar, y se introducen directamente sobre la aplicación Excel.

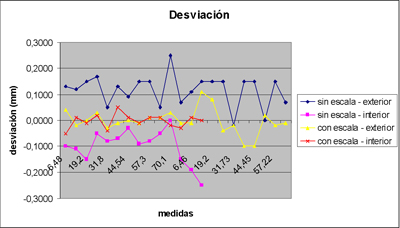

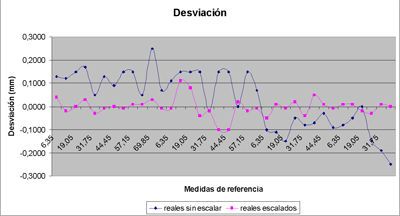

En la gráfica 1 se muestran las desviaciones de la pieza Objet con respecto a las medidas base. Tomando como referencia las medidas tomadas en el interior y las medidas tomadas en el exterior para comparar precisión.

La gráfica muestra en azul las medidas sobre la pieza escala con fabricación estándar de Polyjet, mientras que las medidas de color rosa nos muestran las desviaciones con respecto a la pieza fabricada con el factor de escala obtenido.

Como se puede comprobar en las imágenes comparativas, en el estudio anterior, una desviación media de 0,1 mm aunque existen valores nominales por encima de 0,2 mm nos permite concluir que la precisión de la pieza fabricada es muy elevada y por lo tanto refleja fielmente el CAD diseñado. El valor de desviación medio es de 0,0325 mm.

Si observamos la línea de tendencias de las medidas reales sobre el prototipo obtenido escalado, todos los valores se encuentran por debajo de 0,04 mm, en el peor de los casos en 0,1 mm, pero como valor medio 0,0025 mm, es decir, una precisión 10 veces superior al valor calculado inicialmente y sin escalas. Por lo tanto se puede afirmar que la tecnología Polyjet es una tecnología de fabricación rápida muy precisa que optimizada puede alcanzar valores de precisión muy buenos.

Aunque se han estudiado diferentes escalados de la tecnología Objet, el modelo propuesto de cálculo de escalado es muy complejo, según nuestro criterio, el factor de escalado correcto es tanto o más importante el modelo CAD a comparar, sus diferentes cotas y sus diferentes dimensiones que el propio método de calculo del factor de escala, que en caso de diferentes cotas, en diferentes posiciones de fabricación y teniendo en cuenta el tipo de referencia (interna o externa) hacen que el valor obtenido tenga en cuenta todas las posibilidades de cota.

Por lo tanto, el factor de escalado obtenido es más genérico y representativo de cualquier valor a fabricar mediante esta tecnología.

Se ha demostrado que, en una tecnología tan precisa como es Polyjet (precisa comparando con el resto de sistemas de fabricación rápida de prototipos), aunque el fabricante nos diga que no es necesario escalar las piezas para mejorar su precisión ya que esta es óptima, realmente si que se consiguen grandes resultados aplicando un sistema de escalados correcto y un cálculo de factor de escala adecuado.

Incluyendo el Rapid Tooling en las aplicaciones prácticas

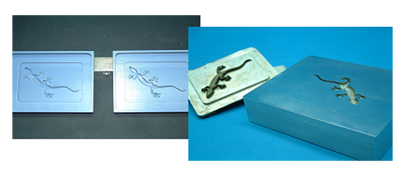

Una de las más novedosas aplicaciones que se le puede otorgar a esta tecnología y que aceleran notablemente el proceso de fabricación es el empleo de la tecnología Polyjet para la fabricación del negativo, en el proceso de electroconformado para la fabricación de electrodos.

Apoyados en la fase de electroconformado con el Centro de Fabricación Integrada de la Universidad de Las Palmas de Gran Canaria, los cuales han desarrollado un sistema muy novedoso que soluciona el problema de la uniformidad de espesores en las cáscaras de metal electrodepositado, han abordado el mismo mediante el empleo de elementos auxiliares, como ánodos auxiliares y pantallas aislantes, cátodos de sacrificio, rotación catódica y pulido simultáneo o la orientación catódica. El Centro de Fabricación Integrada ha desarrollado un Dispositivo Automático de Orientación Catódica (DAOC) que permite el posicionamiento optimizado del modelo controlado por ordenador durante el proceso de electrocoformado, con el que se consigue mejorar la uniformidad del espesor del material electrodepositado (Elecform3DTM).

Partiendo del diseño 3D, se puede obtener el prototipo en Polyjet y mediante electroconformado obtener el electrodo final.

Parte de la investigación se ha realizado englobada dentro del proyecto CIT-420000-2008-25 financiado por el Ministerio de Educación y Ciencia.