Plus VLh asegura la excelencia en estabilidad del coeficiente de fricción

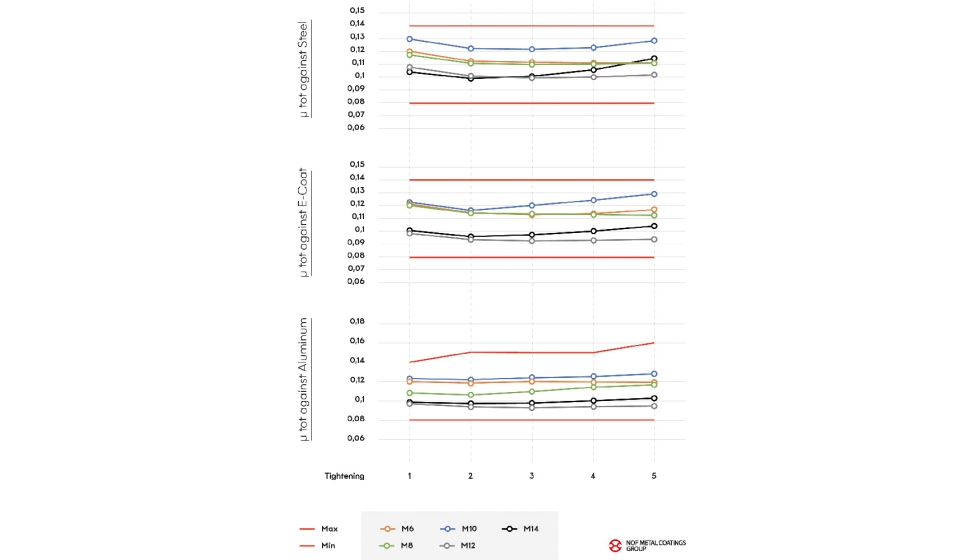

Para asegurar que siempre se alcance la fuerza de sujeción necesaria, las especificaciones de ensamblaje definen un rango de coeficiente de fricción que por un lado garantiza una carga mínima de sujeción y por otro evita sobrecargar el tornillo. La mayoría de los OEM exigen este rango, para un mismo tornillo con el mismo recubrimiento, contra varios tipos de material como ‘e-coat’, aluminio y acero. Los ‘topcoats’ desarrollados por NOF Metal Coatings Group permiten alcanzar con éxito todas estas especificaciones.

Desde hace mucho tiempo, se emplean muchos elementos de fijación con fosfatado + aceite o con recubrimientos electrolíticos que pueden dar respuesta a los requisitos de par/tensión. Sin embargo, dado que el zinc es el principal metal empleado en la protección a la corrosión, solo los recubrimientos de zinc lamelar como los sistemas Geomet son capaces de proporcionar al mismo tiempo un coeficiente de fricción estable y parametrizable y la máxima protección contra la corrosión.

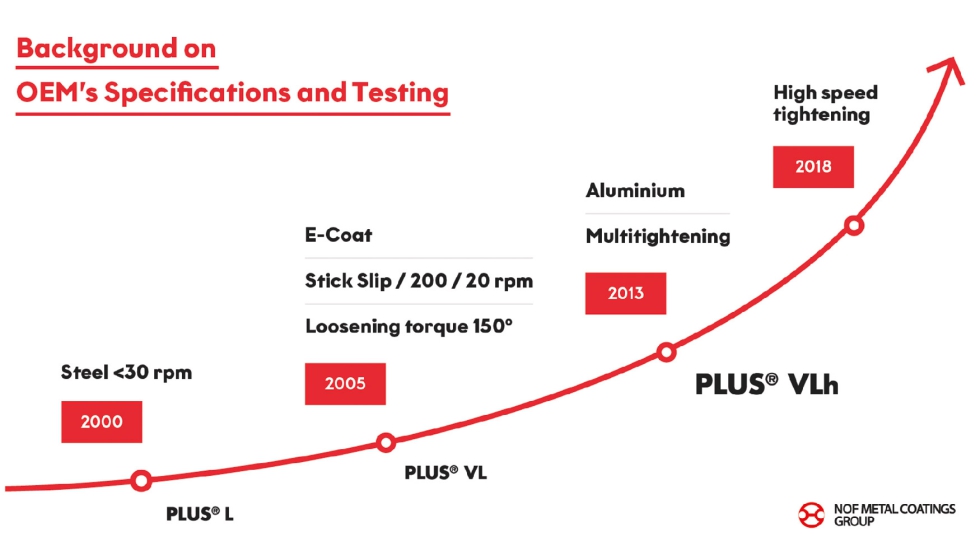

Años de éxito alcanzando nuevas especificaciones de coeficiente de fricción

NOF Metal Coating Group, inventor de los sistemas de recubrimiento de zinc lamelar, es el fabricante de Geomet. Este sistema de protección contra la corrosión y de control de la fricción ha convertido a NOF Metal Coating Group en el especialista en los recubrimientos de zinc lamelar en el mercado. Con su gama Plus de topcoats, siempre ha sido capaz de cumplir las nuevas especificaciones de los OEM/TIER1 y servir al mercado a lo largo del tiempo.

Los hitos claves del mercado incluyen:

- En el 2000, el ensayo de fricción se centraba en un único apriete sobre acero a baja velocidad (<30 rpm) tal y como describían las especificaciones de automoción como VW TL 245 y DIN 946 ó DBL 9410 [µ = 0,08-0,14].

- En 2005, se introduce el ‘e-coat’ como nueva superficie de contacto y se realizan nuevas revisiones con relación al stick slip (velocidad de preensamblado a alta velocidad p.ej. 200 rpm) y al par de aflojamiento a 150 °C.

- En 2013, se introduce el aluminio como superficie de contacto y también el ensamblaje de tornillos de acero recubierto en elementos roscados de aluminio. También se incluyó el multiapriete (por ejemplo 5 veces) en las especificaciones de los OEM. Este reto condujo al desarrollo de Plus VLh, basado en el muy exitoso Plus VL, el cual había probado su estabilidad y su potencial de reducción de costes en las cadenas de montaje.

Plus VLh se utiliza con éxito para la producción en serie en la industria de camiones y automóviles, así como en otros mercados como la energía eólica. Además, con la tecnología Plus VLh, NOF Metal Coating Group es capaz de cumplir con los crecientes requisitos de los OEM, como por ejemplo VW-Audi (VW 01131) o Dailmer (MBN 10544).

Plus VLh: Fricción bajo perfecto control

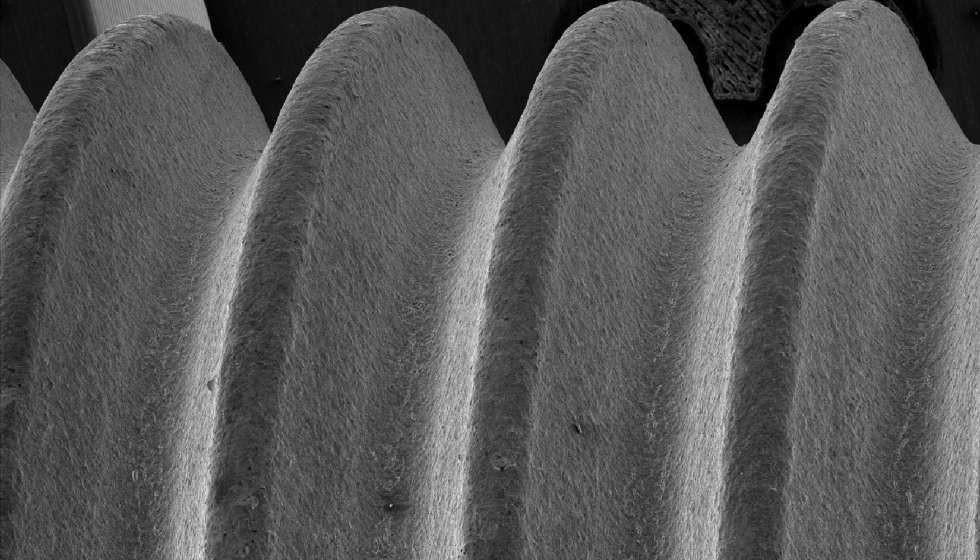

El desarrollo del Plus VLh se basó en la mejora de las prestaciones del Plus VL —en combinación con el ‘basecoat’ Geomet— para crear un sistema de elevadas prestaciones anticorrosivas, así como con unas excelentes características de ensamblaje. Geomet es un recubrimiento anticorrosión base agua y exento de cromo que puede aplicarse a bajo espesor como recubrimiento sacrificial. Este ‘basecoat’ puede aplicarse tanto en masa como sería el caso de una aplicación ‘dip-spin’ pero también puede aplicarse a bastidor o por spray para el tratamiento de piezas de mayores dimensiones. El ‘topcoat’ Plus VLh es un producto también base agua que puede aplicarse en las mismas condiciones.

El desarrollo del Plus VLh integró los requisitos de estabilidad del coeficiente de fricción sobre diferentes superficies de contacto (acero, aluminio y ‘e-coat’) y también anticipó el requisito de elevadas velocidades de apriete (hasta 700 rpm para M6). El ‘topcoat’ Plus VLh contiene ligantes, lubricantes y ceras. Cada materia prima se seleccionó y se ajustó en la formulación considerando su influencia en las propiedades de fricción de la película depositada.

Plus VLh, un estándar de alto nivel

La combinación de Geomet y Plus VLh es un sistema de recubrimiento muy robusto que ayuda a resolver prácticamente todos los problemas de ensamblaje que provocan elevados costos de montaje frente al coste individual de un único tornillo.

La exitosa industrialización ha conducido al éxito comercial del Plus VLh y a la vez confirma la muy elevada capacitación de los equipos de NOF Metal Coating Group y de sus licenciatarios Geomet en el dominio de los recubrimientos para la protección a la corrosión y la lubricación de los elementos de fijación.

NOF Metal Coating Group produce y vende Geomet y Plus VLh en todo el mundo. Desde 2013 hasta ahora han sido recubiertos con Plus VLh más de 580.000 toneladas de tornillos. Sus excelentes prestaciones han permitido que sea también reconocido por otros tipos de industria como la de camiones o la eólica, para piezas como los tornillos de rueda o pernos U, donde la seguridad debe estar garantizada. Más allá del color estándar gris/plata, el sistema Plus VLh está también disponible en color negro.

“Con Plus VLh hemos sido capaces de resolver prácticamente todos los desafíos. Especialmente con relación a las elevadas exigencias de la industria de automoción con numerosos y diferentes elementos de fijación, tanto en forma como en tamaño, como es el caso de piezas largas (efecto torsión). Pero también, en combinación con superficies de contacto como ‘e-coat’ muestra una elevada consistencia en alcanzar una correcta precarga (nos olvidamos del efecto ‘stick-slip’). Una lubricación adicional en casos críticos pertenece ya a una práctica del pasado”, explica Pascal Bisschops, ingeniero senior de aplicaciones en Nedschroef.

“Las prestaciones del recubrimiento de Plus VLh sobrepasan las ya bien conocidas del conocido Plus VL. Especialmente la baja sensibilidad al problema de ‘stick-slip’ a elevadas velocidades de apriete sobre diferentes materiales y ‘e-coat’s es una significante mejora. Esta baja sensibilidad combinada con la estabilidad del coeficiente de fricción hace de este producto un perfecto ‘topcoat’ para una amplia variedad de industrias”, en palabras de Tim Koopman, responsable de Tecnología en Fabory.