Avances en las tecnologías para ahorrar reciclando

29 de octubre de 2009

Para el reciclado de poliolefinas, Comac propone una máquina de gran volumen con doble husillo corrotante, que destaca por su mayor sección de trabajo y presenta una medida entre eje igual a los modelos antecesores. De esta forma se logra una mayor capacidad producción, además de las siguientes ventajas:

- Con un doble husillo de 120 mm, prácticamente el doble de capacidad de transformación que con un monohusillo de 180 mm.

- Doble producción en un espacio equivalente.

- Disminución de la mano de obra (mismos operarios, pero fabricando el doble).

- Disminución de la cantidad de vatios/kg utilizados, debido al alto nivel de fricción y pinzamiento del material dentro de la máquina. Es mucho más eficaz que en una monohusillo, con un consumo entre 200 y 250 W/kg para un PEHD.

Cargados y reforzados

Por otro lado, las líneas para la producción de compuestos propuestas por Comac, completas o limitadas a la extrusora, permiten obtener un conjunto de materiales y aleaciones poliméricas con o sin refuerzos fibrosos, cargas minerales, retardantes de llama sin halógenos, adhesivos “hot-melt”, elastómeros y poliuretanos termoplásticos de reactivos líquidos. La extrusora de doble husillo corrotante constituye un reactor químico en continuo, tras el cual se encuentra una sección de granulación. Actualmente, la investigación y el desarrollo de la empresa se está concentrando en instalaciones para la producción de materiales compuestos madera-plástico (WPC) de tipo especial.

Para los compuestos con cargas minerales en bases poliolefínicas, la capacidad de producción alcanza un valor entre 2.500 y 3.500 kg/hora y se obtienen concentraciones de carga hasta el 75 y el 70% con carbonato de calcio, respectivamente no revestido y revestido, y desde el 30 al 50% con talco (la concentración de carga depende de muchas variables como calidad de los materiales, granulometría de las partículas, etc.). Por lo que se refiere a los compuestos reforzados con fibras de vidrio, la capacidad es inferior a 1.000 kg/h con concentraciones de fibras hasta el 50% en bases PA y hasta el 35% en bases PP (incluso hasta el 50% si los productos "secos” son aceptables).

Junto a las líneas destinadas a la fabricación de granzas por gránulos, la empresa también desarrolla un proyecto donde la sección de mezcla basada sobre extrusoras de doble husillo corrotante se integra con maquinarias sucesivas, con el fin de realizar la producción directa de semielaborados o productos acabados (como, por ejemplo, lastras, hojas y perfiles), constituidos por matriz polimérica con cargas de diferente naturaleza, en un único proceso continuo.

También pertenecen a este ámbito las líneas para hojas y lastras de R-PET (desarrolladas en colaboración con Amut), equipadas con extrusoras especiales que elaboran el material sin cristalización-secado previo. Cuando el destino es el empacado de alimentos, normalmente estas líneas también realizan la coextrusión de PET virgen para las capas superficiales (con la extrusora de doble husillo corrotante que no realiza compuesto, sino se utiliza para la extrusión sin secado de PET). Las líneas de este tipo, con modificaciones y añadiduras oportunas, también permiten la producción continua de lastras de PET o PP expandido, físicamente sin uso de gases dañinos.

Finalmente, ofrece líneas para la producción de lastras de PP cargado con fibra de vidrio larga (‘roving’) en bobina alimentada directamente en la extrusora, para ejecutar el llamado proceso D-LFT (‘direct long-fibre thermoplastic’). Para este último se han realizado dos líneas con extrusoras de tamaños diferentes. En ambas líneas la extrusora recibe el PP y los posibles masterbatch y/o aditivos en la boca principal a través de un sistema de dosificación gravimétrica con pérdida de peso, mientras que el ‘roving’ se alimenta en un módulo especial del cilindro de la extrusora a través de sistemas con guías, sensores y cabezal de introducción. Los husillos de la extrusora, de perfil especial, permiten una incorporación regular de los filamentos de vidrio, su segmentación controlada y la mezcla íntima de las fibras en la matriz polimérica.

El compuesto de PP plastificado que contiene el porcentaje necesario de fibras se alimenta continuamente en un cabezal plano que produce lastras cortadas transversalmente y listas para la alimentación continua para las operaciones sucesivas. La concentración de vidrio en el compuesto generalmente se configura entre el 20 y el 40% y en la lastra producida (que muestra características de buena isotropía) el promedio de la longitud de las fibras de vidrio varía entre 20 y 30 mm (se puede modificar, dentro de ciertos límites, interviniendo en los parámetros de proceso y en el perfil de los tornillos).

Reciclado de PVC

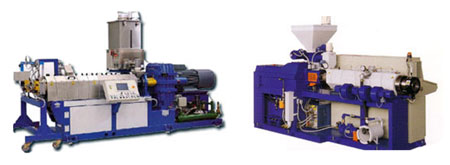

Industrie Generali ha puesto a punto nuevas líneas de extrusión para la transformación del PVC, en particular reciclaje y sector médico.

La demanda en el mercado de PVC reciclado está creciendo, sobre todo en el sector de PVC rígido. Las plantas de reciclaje de Industrie Generali –desde equipo de mezclado hasta el equipo de granulación para la producción de compuestos de PVC- ofrecen una ventaja tanto productiva (alta producción horaria) como cualitativa, gracias al perfil de los husillos y al sistema de termorregulación de los husillos y del cilindro. Son extrusoras de doble husillo contrarrotante.

El perfil de los husillos ha sido proyectado para trabajar el desecho de PVC de forma homogénea sin degradar el material.

El sistema de termorregulación asegura el control de temperaturas para evitar el sobrecalentamiento del material reciclado y la acción combinada del sistema de transporte en el cambiador de filtro perfeccionan el proceso de transformación de PVC.