Metodes: nueva herramienta de selección de muela abrasiva óptima según aplicación

Las operaciones de rectificado representan entre el 20-25% de las operaciones de mecanizado realizados en los países industrializados [1]. Se estima que el peso del mecanizado en el PIB de estos países es del 5% [2], el cuál ascendió a aproximadamente 14 billones de euros en la Unión Europea en el año 2014, según Eurostat.

Entre las principales características del proceso de rectificado destacan, como aspectos positivos, la elevada precisión dimensional, rugosidad e integridad superficial obtenidas sobre la pieza. Entre los aspectos negativos cabe señalar el elevado riesgo de dañado térmico, las vibraciones, la productividad limitada del proceso y que se trata de un proceso excesivamente ligado a la experiencia previa de cada empresa.

El arranque de viruta se realiza gracias a la acción, sobre la pieza, de duras partículas o granos abrasivos unidos mediante un aglomerante. Esta unión de granos abrasivos conforma la herramienta de corte utilizada en los procesos de rectificado, denominada muela abrasiva. Los granos abrasivos tienen minúsculas aristas de corte, agudas y de forma irregular, que arrancan el material de la pieza produciendo virutas muy pequeñas. La velocidad de corte del proceso (>30 m/s) es, generalmente, muy superior a la de otras máquinas-herramientas características del mecanizado.

La muela abrasiva es uno de las variables relevantes del proceso ya que incide directamente en la productividad del mismo y la integridad superficial de la pieza. Actualmente, la selección de la muela abrasiva para una aplicación determinada se realiza, en la mayoría de los casos, mediante métodos empíricos. Depende de la experiencia previamente adquirida del personal responsable y son necesarios ensayos de puesta a punto y testeo de condiciones de corte. Este método genera un alto grado de incertidumbre ya que no permite la selección de la muela óptima ni la definición de las condiciones de corte que maximicen su rendimiento, incrementando significativamente los costes del propio proceso.

Así mismo, existen otros métodos de selección de muela basados en sistemas expertos [3], [4], [5], coeficientes de determinación del rendimiento [6] o controles adaptativos [7], [8]. De esta forma, se concluye que no existe una metodología científica estructurada para la selección de muela abrasiva según aplicación, lo que permite definir el desarrollo de este tipo de metodología como el objetivo principal del presente trabajo.

1. Desarrollo de Metodes

El desarrollo de la nueva técnica de selección de muelas se basa en el análisis del rendimiento de diferentes muelas en una misma aplicación. Para ello, se han definido las siguientes variables que sirven para determinar y cuantificar el rendimiento: volumen de material arrancado, análisis metalográfico que determina si existe dañado térmico, ratio G y rugosidad. Con el objeto de evaluar y cuantificar estas variables, se ha diseñado un set-up experimental, con una rectificadora tangencial como eje principal, a la cual se añaden una placa dinamométrica, un láser, una cámara CCD y un rugosímetro. La máquina rectificadora está equipada con un control numérico Fagor CNC 8070, lo que permite monitorizar diferentes señales que ayuden a la determinación del rendimiento de las muelas abrasivas, como, por ejemplo, la potencia consumida durante el rectificado.

Por otro lado, el análisis metalográfico de las piezas se realiza en el laboratorio, mediante la preparación de muestras correspondiente y su análisis mediante microscopia óptica.

1.1. Fundamento de la técnica

El desarrollo de esta técnica de análisis del rendimiento se sustenta en dos pilares. Por una parte, se dispone del set-up experimental desarrollado para determinar las variables de salida más relevantes del proceso. Por otra parte, se dispone de dos buenos modelos predictivos de dañado térmico, el de Malkin [1] y el de Madariaga [9]. El modelo de Malkin es el modelo de referencia en bibliografía y su uso se limita al rectificado de aceros. El modelo de Madariaga es un modelo avanzado basado en principios físicos básicos, cuyo uso es universal. Tiene en consideración las propiedades del material de la pieza, del abrasivo y del refrigerante, siendo útil en aplicaciones realizadas con cualquier material y tipo de muela abrasiva.

El análisis del rendimiento de la muela abrasiva, unido al uso de modelos predictivos científicos de dañado térmico, permiten la selección de la muela bajo criterios de aseguramiento de la integridad superficial de la pieza y maximización de la productividad.

1.2. Estrategia de Metodes

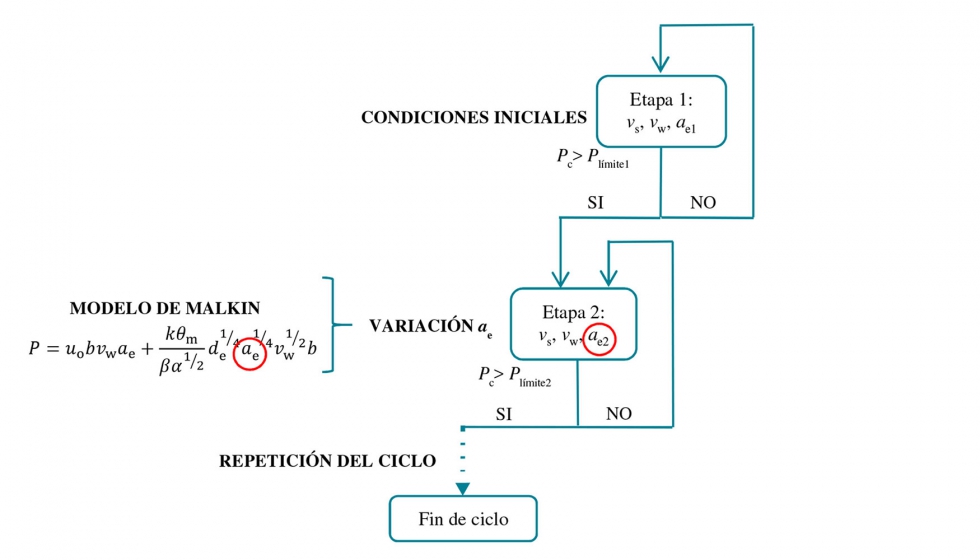

La nueva técnica de análisis de rendimiento de diferentes muelas abrasivas se ha denominado Metodes, la cual ha sido implementada como aplicación de software en el CNC de la máquina rectificadora. Entre sus principales capacidades está la de actuar como un control adaptativo, modificando la profundidad de pasada durante el propio proceso en base a la potencia consumida (véase la figura 1). Despejar la variable de la profundidad de pasada de la ecuación del modelo de Malkin supone la resolución de una ecuación cuartica [10].

El primer paso consiste en definir unas condiciones de trabajo iniciales. A continuación, se calcula la potencia límite de quemado con el uso del modelo predictivo. Mediante el control numérico se monitoriza la potencia consumida de cada una de las pasadas realizadas por la muela sobre la pieza. Metodes no considera los valores de potencia obtenidos durante las primeras 10 pasadas con el objeto de eliminar los típicos picos iniciales de potencia característicos del rectificado. De esta forma, se asegura contar con una señal de potencia estabilizada y característica del rectificado que se está realizando. Si la potencia consumida está por debajo de la potencia límite, el rectificado continúa en las mismas condiciones establecidas.

En el momento en que la potencia consumida supera el valor de la potencia limite, se ejecuta el control adaptativo, reduciendo un determinado porcentaje la potencia límite de quemado, lo que provoca un nuevo valor de profundidad de pasada. Este ciclo se repite tantas veces como el usuario defina. Metodes se ha diseñado de tal manera que permite total flexibilidad a la hora de definir las condiciones iniciales, el porcentaje de reducción de la potencia limite y el umbral mínimo que determina el fin del ciclo.

2. Aplicación de Metodes

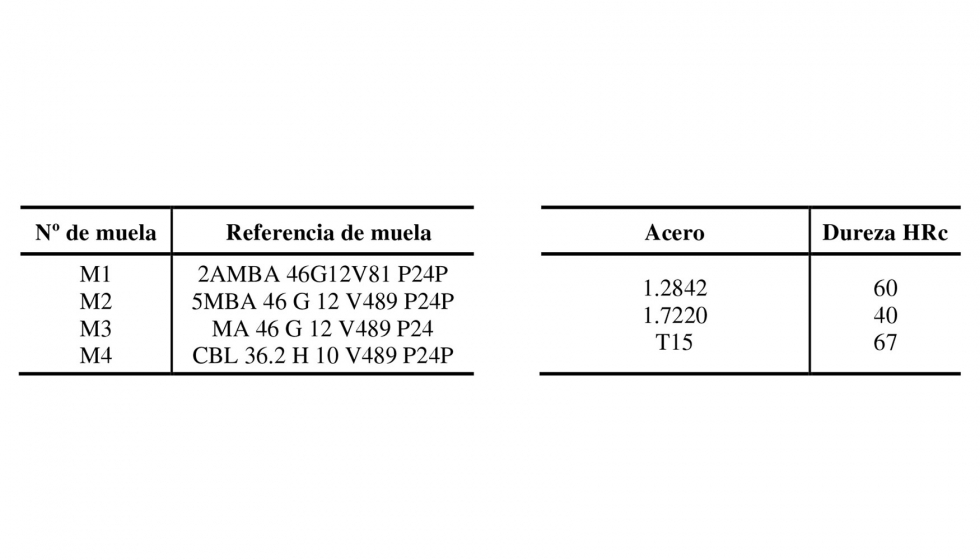

Se ha analizado el rendimiento de 4 muelas suministradas por Abrasivos Unesa sobre 3 aceros de características diferentes, según muestra la figura 2.

La mayor parte de las aplicaciones de rectificado se rectifican con uno de estos 3 modos:

a. Desbaste y acabado con muelas diferentes.

b. Desbaste y acabado con la misma muela, con diamantado previo a la operación de acabado.

c. Desbaste y acabado con la misma muela, sin diamantado previo a la operación de acabado.

La recomendación de muela abrasiva puede variar, para una misma aplicación, en función del modo de rectificado utilizado. Es por ello que los resultados obtenidos, una vez aplicado Metodes, se han interpretado según los modos de rectificados descritos.

2.1. Acero 1.2842

Se trata de un acero de herramientas de uso universal, cuyo porcentaje de carbono se sitúa entre 0,85 y 0,95. El material está templado hasta una dureza de 60 HRc, lo que acelera la aparición de dañado térmico y facilita su detección mediante análisis metalográfico.

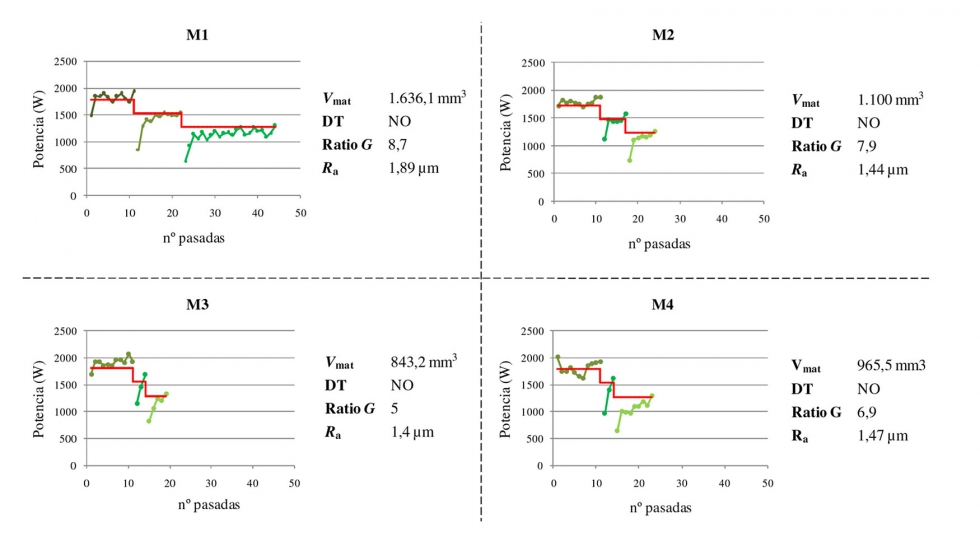

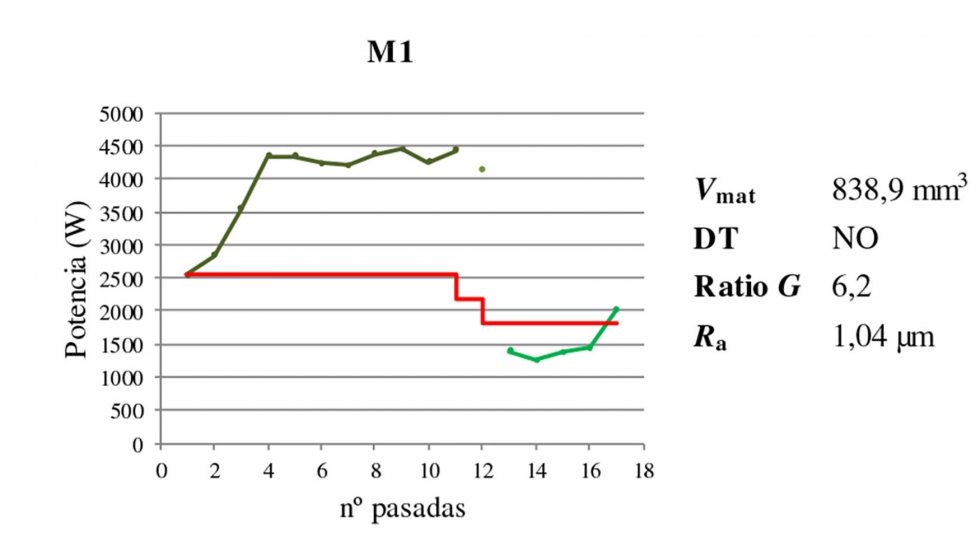

La figura 3 muestra la gráfica de determinación de la capacidad de arranque de cada una de las muelas obtenidas una vez realizados los ensayos. A partir de ellas se calcula el volumen de material arrancado (Vmat). A la derecha de cada una de las gráficas se muestran los valores de las variables de determinación del rendimiento de las muelas anteriormente definidos. Así mismo, se confirma la ausencia de dañado térmico (DT) sobre las muestras analizadas.

La lectura de los resultados concluye que la muela M1 es la óptima para los modos de rectificado a y b para operaciones de desbaste, ya que se prioriza la mayor capacidad de arranque y ratio G sobre la rugosidad Ra. Ello es debido a que el diamantado previo a la operación de acabado corrige el deterioro del perfil de las muelas.

En cambio, y analizando el modo c, Metodes no es capaz de decidir entre las muelas M1 y M2, ya que se requieren ensayos específicos adicionales de determinación de la rugosidad en acabado. Estos ensayos deben servir para confirmar o descartar el uso de la muela M1, debido a su mayor deterioro, en la posterior pasada de acabado. Sin embargo, Metodes si ha sido capaz de descartar las muelas M3 y M4, lo que permite reducir el abanico de posibilidades.

2.2. Acero 1.7220

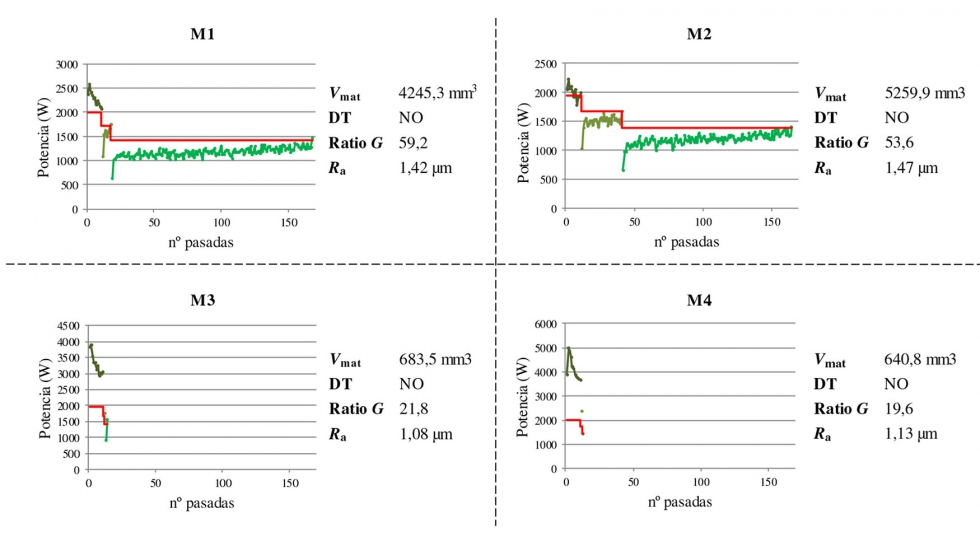

Se trata de un acero de uso general que ha sido sometido a un temple y revenido que ha aumentado su dureza inicial a 40 HRc. Los resultados obtenidos se muestran en la figura 4, realizando el mismo tipo de análisis que en el acero anterior.

La lectura de los resultados descarta completamente el uso de las muelas M3 y M4 en el rectificado de este tipo de acero. En la comparativa entre las muelas M1 y M2, la muela M2 presenta una mayor capacidad de corte y una ratio G y rugosidad obtenida similar a la muela M1. La mayor capacidad de corte, unido al menor coste de la muela (dato proporcionado por el propio fabricante de las muelas, Abrasivos Unesa), permite concluir con la recomendación de la muela M2. En este caso, la rugosidad obtenida es similar en ambos casos, por lo que la recomendación se extiende a los 3 modos de rectificado analizados.

2.3. Acero T15

Este acero ha sido suministrado por el fabricante de brochas Ekin S. Coop, el cual utiliza en la fabricación de parte de su catálogo de brochas. Según su experiencia, se trata de un material que desgasta en demasía las muelas por lo que necesita de diamantados frecuentes. De esta forma, se esperan ratios G con valores bajos. Los resultados obtenidos (véase la figura 5) confirman lo inicialmente expuesto por Ekin S.Coop. ya que únicamente la muela M1 ha sido capaz de arrancar material sobre este tipo de acero. La dificultad en el arranque del material hace que una vez rectificadas las diez pasadas de estabilización, la potencia consumida siga superando claramente la potencia límite, lo que demuestra que la pasada de profundidad inicial es demasiado agresiva para el tipo de material.

Sin embargo, la metodología cumple el cometido de analizar el rendimiento de la muela en dichas condiciones.

2.4. Inconel 718

La adaptación de Metodes al modelo de Madariaga ha permitido contrastar la técnica desarrollada en otro material diferente al acero, en este caso, el Inconel 718. Este material es utilizado en el rectificado de discos de turbina por parte de ITP S.A., el cual ha suministrado el material. Por cuestiones de confidencialidad, ciertos parámetros expuestos están normalizados.

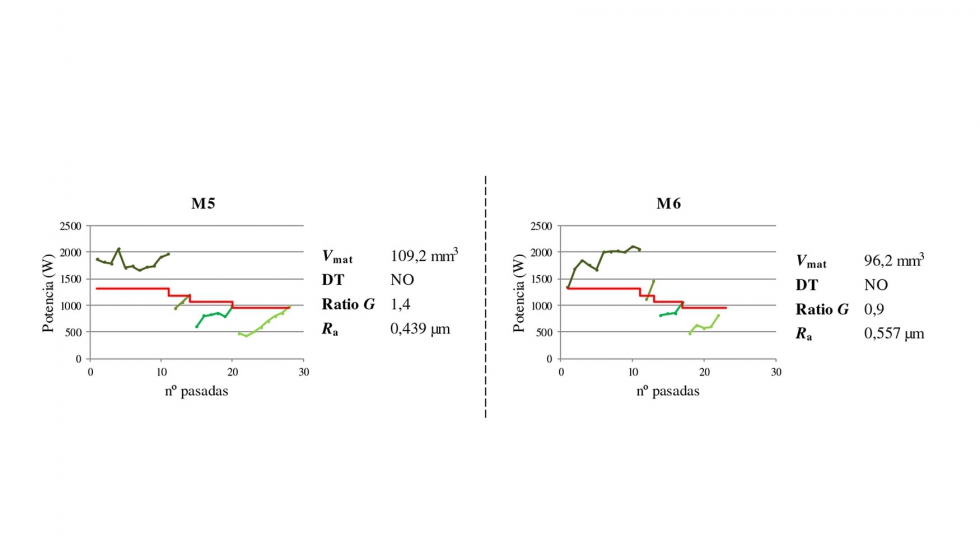

Las muelas analizadas difieren de las utilizadas en el rectificado de los aceros. La muela M5 es la referencia utilizada en el rectificado de los propios discos de turbina. La muela M6 se trata de una muela de características similares, aunque de otro fabricante diferente. La lectura de los resultados (véase la figura 6) muestran un mejor rendimiento de la muela M5, tanto en capacidad de arranque como en la rugosidad obtenida sobre la pieza, lo que permite recomendar su uso preferentemente al de la muela M6.

3. Conclusiones

La principal conclusión está relacionada con el alcance del objetivo del trabajo realizado, es decir, el desarrollo de una metodología científica estructurada para la selección de muela. Para ello, se han definido las variables de salida que permiten evaluar el rendimiento de una muela abrasiva y se ha diseñado un set-up experimental capaz de monitorizarlas. La metodología desarrollada se fundamenta en una nueva técnica, denominada Metodes, la cual se ha implementado en máquina en forma de control adaptativo. Los resultados obtenidos confirman la validez de Metodes como herramienta universal de selección de muelas abrasivas.

Metodes dispone de total flexibilidad para poder modificar las condiciones iniciales de trabajo, los porcentajes de reducción del límite de los modelos y la profundidad de pasada límite que determina la finalización del ensayo. Además de la selección de muela abrasiva, Metodes es capaz de realizar otras funciones, destacando principalmente la maximización del rendimiento y el aumento la productividad del proceso.

4. Agradecimientos

Los autores agradecen a la empresas Abrasivos Unesa S.A., Ekin S.Coop. e ITP S.A. soporte técnico y financiero recibido. Asimismo, se agradece al Gobierno Vasco la ayuda recibida por parte de varios de sus programas de investigación en diferentes proyectos: Abrasel, Grinware e Intelrec (Gaitek), Gentalve (Elartek) y Desafio II (Retos-Colaboración). También al CDTI, dependiente del Ministerio de Industria, por la ayuda recibida en el desarrollo del proyecto Intelgrind.

5. Referencias

[1] Malkin & Guo (2008), Grinding Technology: Theory and Applications of Machining with Abrasives, Industrial Press, New York (USA).

[2] Ivester RW, Kennedy M, Davies M, Stevenson R, Thiele J, Furness R, Athavale S (2000) Assessment of machining models: Progress report. Machining Science and Technology 4(3):511–538.

[3] Li, Y. et al. (1997), An Intelligent System for Selection of Grinding Wheels, Proceedings of the Institution of Mechanical Engineers, Part B (Journal of Engineering Manufacture), vol. 211, pp. 635-41.

[4] Matumori, N. et al. (1993), Decision of Five Factors of Wheel Using Fuzzy Rule-Based Technology - Study on Automated Design of Grinding Wheel (3rd Report), Seimitsu Kogaku Kaishi/Journal of the Japan Society for Precision Engineering, vol. 59, no. 8, pp. 1263-1268.

[5] Zhu, C.B. et al. (1992), Development of a Knowledge Based Abrasive Wheel Selection System Using a Propietary Expert System Shell, Proc. 4th Int. Congress on Condition, pp. 318-325.

[6] Nakajima, T. (1978), New Standard for Proper Selection of Grinding Wheels in Plunge Grinding Operation, Annals of the CIRP, vol. 27, no. 1, pp. 249-253.

[7] Rowe, W.B. (2009), Principles of modern grinding technology, 1st edn, William Andrew, Burlington (USA).

[8] Statham, C.G. 1999, An open CNC interface for intelligent control of grinding, PhD Thesis, Liverpool John Moores University.

[9] Madariaga, J. (2009), Modelos Predictivos para el Control del Dañado Térmico y de las Inestabilidades de Origen Tribológico en Procesos de Rectificado, Tesis Doctoral, Mondragon Unibertsitatea.

[10] González-Santander, J.L. et al. (2016), A Useful Analytical Formula to Avoid Thermal Damage in the Adaptive Control of Dry Surface Grinding, International Journal of Mechanical Sciences, vol. 117, pp. 152-161.