Texturizado láser de moldes con láser de nanosegundo

Convencionalmente, en el mundo industrial se ha utilizado el texturizado químico, o ácido, para la creación de texturas en molde. Texturas que el plástico inyectado replicará para obtenerlas en el producto final.

Con la reciente incorporación del láser a centros de mecanizado en 5 ejes (sustitución del husillo por el cabezal láser) aparece una nueva alternativa al texturizado químico. El texturizado láser tiene ventajas medioambientales, de diseño y calidad, y posibilita la individualización de los productos a un nivel inalcanzable hasta la fecha. Microrelleus ofrece este servicio desde 2013 con láseres de nanosegundo y fue pionera a nivel mundial en 2016 en ofrecerlo con láser de femtosegundo en 5 ejes.

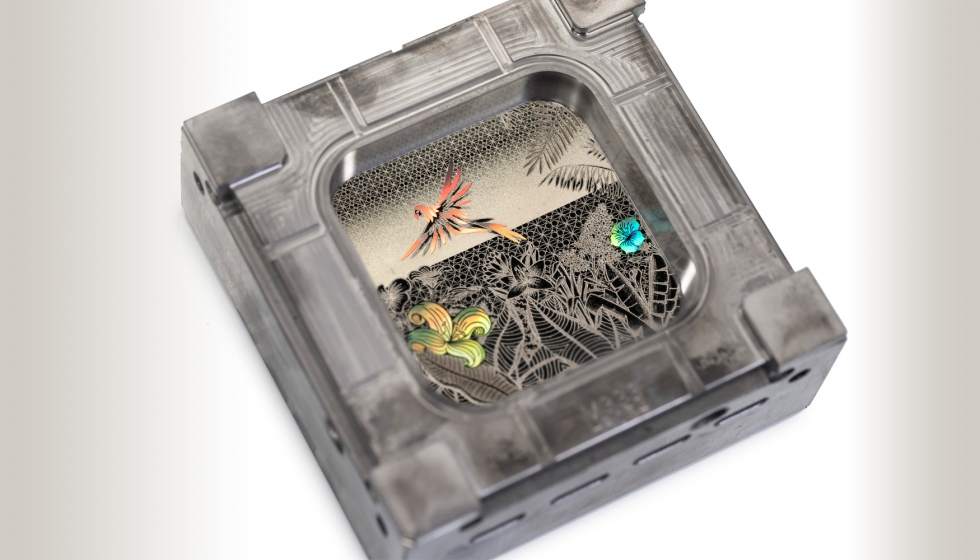

Texturizado en molde con diferentes efectos.

Se pueden realizar mutaciones de texturas o texturas de densidad variable de rugosidad, y no hay límite en cuanto a diseño. Se trabaja a partir de texturas en escalas de grises (cuánta más oscuridad, más profundidad se le dará con el láser) que se adaptan mediante procesos informáticos de mapeo a la superficie del molde a texturizar. Como resultado a este proceso, siempre se le puede enseñar al ciente un Render para que éste pueda ver el resultado final incluso antes del proceso de texturizado, lo que lo convierte en un proceso muy seguro y fiable. No hay problema, tampoco, en adaptar diferentes texturas en el Render para poder ver el producto final con diversas alternativas de textura.

El láser remueve material capa por capa y, al poder conseguir que cada capa remueva menos de 1 micra, se puede conseguir calidades elevadísimas en cualquier profundidad, dado que siempre se tendrán 3D completos de texturas incluso si sólo se quieren unas pocas centésimas de profundidad, lo que da un acabado de pieza muy singular y de una altísima calidad.

Postizo de molde texturizado y pieza final de plástico.

Al ser un proceso 100% digital en un centro de alta precisión se puede garantizar perfecta repetibilidad entre piezas, continuidad de texturas en partajes de molde o profundidad decreciente de la textura de una manera progresiva para facilitar desmoldeos.

Nuevas posibilidades con láser de femtosegundo: micromecanizado y texturizado funcional

En 2016, la empresa Microrelleus fue pionera a nivel mundial en ofrecer servicio de láser de femtosegundo en 5 ejes para otras empresas. Un láser de femtosegundo, o ‘láser frío’ es un láser de pulsaciones ultra cortas y gran precisión. La afectación térmica sobre el material es mínima, lo que aporta ausencia total de rebabas. El resultado es un grabado o micromecanizado limpio, con cantos muy vivos y con una calidad superficial muy elevada.

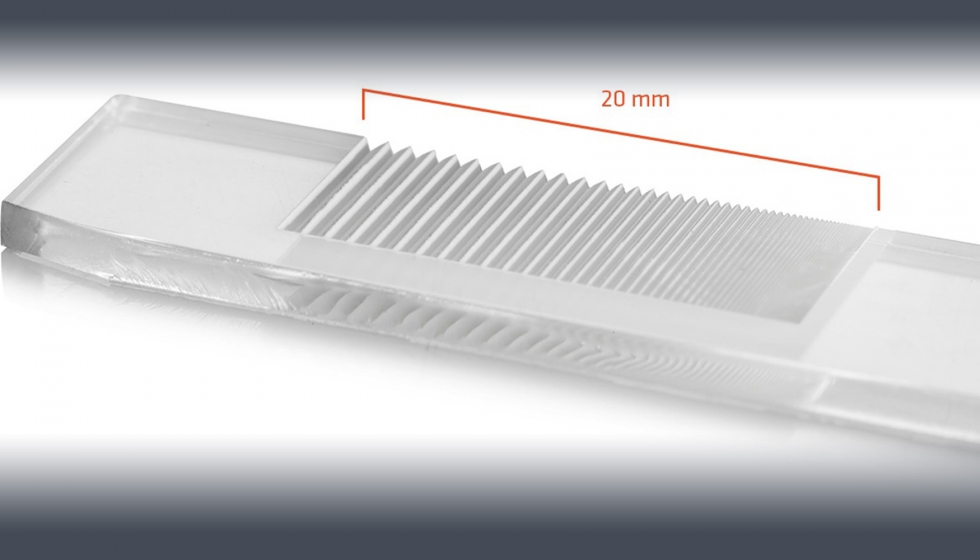

Micromecanizado en PMMA Metacrilato.

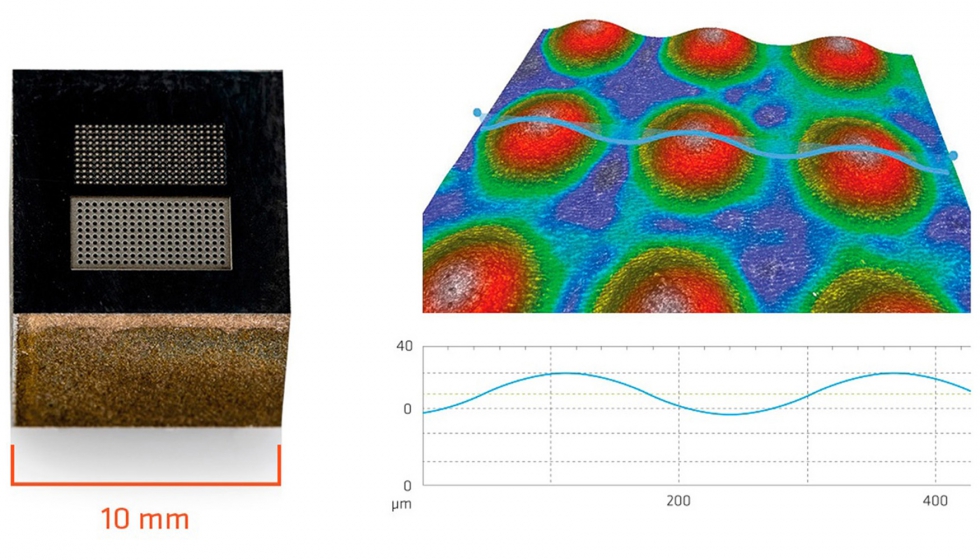

Micromecanizado y análisis con microscopio confocal del resultado.

Por lo tanto se trata de una tecnología óptima para la fabricación de microcavidades de moldes, canales de microfluídrica, micromecanizados para punzones tanto en acero como en metal duro, etc. El hecho de ser un “láser frío” permite que se pueda trabajar sobre todo tipo de materiales: acero, metal duro, aluminio, plástico, vídrio, etc. lo que abre todo un rango de posibilidades en prototipos, por ejemplo.

Las características del láser de femtosegundo permiten la realización de texturizado funcional. El texturizado funcional es aquel que permite cambiar las propiedades de un material gracias a la texturas que se pueden grabar sobre el mismo material o sobre el molde que irá inyectado. Es decir, cambiar las propiedades de éste simplemente por la nueva topografía que se puede fabricar con el láser. En este caso el texturizado es a escala mirométrica o incluso nanométrica, por lo tanto es una textura que no se ve a ojo humano.

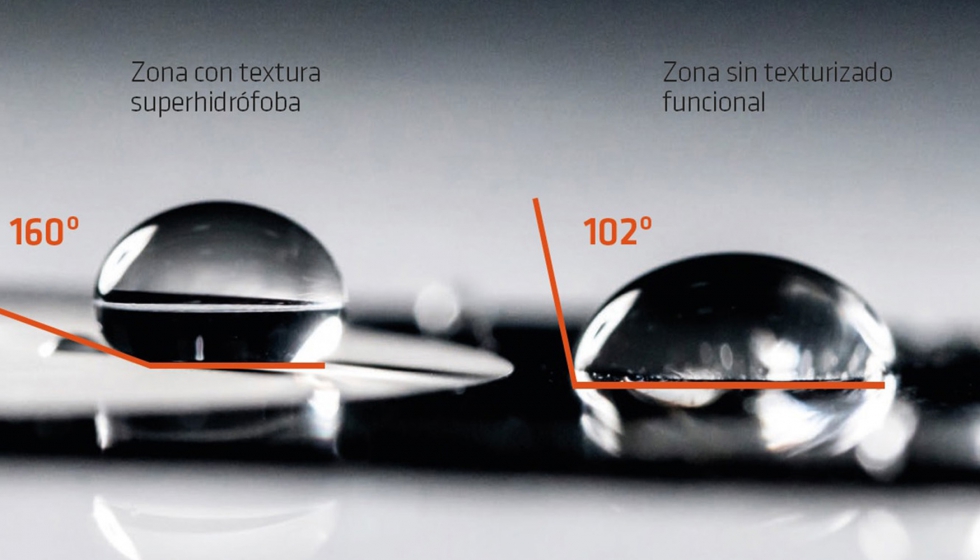

Textura superhidrófoba en plástico desde molde.

Se pueden crear texturas superhidrófobas, superhidrofílicas, anti congelantes, auto lubricantes, de fácil limpieza, antibacterianas, de difracción de luz, de reducción de fricción, etc. En Microrelleus colaboran con diversos Centros Tecnológicos y Universidades, que les ayudan a caracterizar cómo debe ser cada textura para su posterior aplicación a escala industrial en sus instalaciones.

Por lo tanto esta tecnología permite industrializar lo que previamente estaba limitado a laboratorio, ya que se pueden fabricar texturas funcionales en grandes superficies (hasta 600 x 400mm) y sobre formas 3D. Permite, incluso, acercarse sutilmente al mundo de la nanotecnología desde un punto de vista industrial.