RCT, una metodología simple y práctica para incrementar la fiabilidad de la maquinaria

En nuestra experiencia realizando proyectos de mejora en cientos de empresas en varios países nos encontramos, sin embargo, con una realidad: la mayor parte del presupuesto en el área de mantenimiento es consumida por actividades de mantenimiento correctivo y preventivo, sobre todo en el primero. Es decir, se gasta ese dinero en corregir averías y fallas que no sólo significan costes por recambios, mano de obra, tiempo extra, etc., sino que, además, tienen implicaciones en la calidad de los productos al mismo tiempo que, paralelamente, afectan en pérdidas de producción con un mucho mayor impacto en los costes. Es poco el porcentaje del presupuesto que se invierte en el mantenimiento predictivo (monitoreo de condición), en el mantenimiento proactivo (identificación y eliminación sistemática de las causas-raíz de falla) y, menos aún, en el mantenimiento lucrativo (término usado también por un colega, el doctor Kenneth E. Bannister en Inglaterra, que es el que, a raíz de la eliminación de averías a través del mantenimiento predictivo y proactivo logra tornar el gasto —que paradigmáticamente significa para la dirección el departamento de Mantenimiento— en un ahorro o ganancia, siendo entonces Mantenimiento un centro generador de utilidades y no un gasto obligado).

Como una reacción del mercado ante esta realidad, cada vez son más las empresas que adoptan modelos que confían les ayudarán a mejorar su situación y las posicionarán en una mejor plataforma competitiva… Viene entonces una decisión de la Alta Gerencia: se adoptará la filosofía de TPM, o bien hará las 5´S o se contrata a una empresa que, a cambio de cientos de miles —a veces, millones— de euros implementará RCM o Lean Manufacturing… Y se piensa que la panacea ha llegado puesto que, por fin, se está trabajando con ‘lo nuevo’…

Sin embargo, muchos de estos esfuerzos, si bien tienen un buen comienzo, no necesariamente tienen un buen final. Hay muchas razones para explicarlo. Tomemos, por ejemplo, TPM. Sin duda una filosofía exitosa. Ahí están muchas empresas orientales, Toyota, entre ellas, claro, pero… ¿Qué sucede al querer implementar TPM en las empresas del mundo occidental, ya sean, sajonas o latinas? Pues en una gran mayoría, la Alta Gerencia y los mandos medios enfrentan un reto: la cultura de trabajo. El operador de la maquinaria muestra resistencia a realizar tareas de mantenimiento (el por todos conocido ‘mantenimiento autónomo’) y desde ahí, empiezan los retos… Amén de que TPM, para lograr madurez en la organización implica una inversión de tiempo… En 8 años podría alcanzarse esa madurez y recoger todos los frutos de la inversión de tiempo y recursos.

En el caso de RCM —que ya hablaremos en seguida con más detalle de esta poderosa y efectiva metodología de confiabilidad—, es muy factible que al aplicar su proceso de trabajo, identificando causas de averías, surjan decenas —y a veces centenas— de ‘modos de falla’ (o sean: causas de falla), los cuales, no sólo por su naturaleza intrínseca sino hasta por su número, significan un reto para la implementación de las acciones procedentes, llegándose a tener la conocida situación de ‘parálisis por análisis’, en la cual ‘todo pasa’ (muchos análisis, reuniones y conclusiones), pero ‘nada pasa’… Y la fiabilidad tarda mucho en mejorar o no mejorar… Y la organización, cansada, tristemente regresa a la manera anterior de hacer las cosas… Perdiendo tiempo, dinero y recursos y hasta la moral de la empresa resulta mermada.

RCM2, mantenimiento centrado en fiabilidad

El ‘Mantenimiento Centrado en Fiabilidad’ (RCM2) es una metodología para gestionar el mantenimiento de instalaciones industriales. Tiene su origen en la industria de la aviación y busca definir las tareas de mantenimiento necesarias para que los activos sigan realizando las funciones para las que fueron construidos, considerando la seguridad de las personas y la integridad del medio ambiente. El proceso de RCM2 involucra la identificación de cuáles son las funciones que debe realizar un activo bajo las condiciones particulares en que opera (Contexto Operacional). La aplicación de RCM2 implica el análisis de causas de los estados de falla y sus efectos, determinando una actividad de mantenimiento que elimine o reduzca los efectos de las fallas a un valor aceptable. Tales actividades deben ser técnicamente factibles de realizarse y su ejecución debe resolver razonablemente las consecuencias que se pretenden evitar. El proceso de RCM2 aumenta la disponibilidad de las instalaciones industriales, disminuye el volumen de producto no conforme y disminuye los costos de operación y mantenimiento. Así mismo, el proceso de RCM2 reduce el riesgo de seguridad y daño al medio ambiente.

RCM2 está estandarizada bajo las normas SAE JA 1011 ‘Criterios de Evaluación del Proceso de Mantenimiento Centrado en Confiabilidad (RCM 2)’ y por SAE JA 1012 ‘Guía para el Mantenimiento Centrado en la Confiabilidad’. En ellas se establece que el proceso de RCM2 debe responder las 7 siguientes preguntas:

- ¿Cuáles son las funciones y los parámetros del equipo o sistema en su propio contexto operacional? (Estándares de funcionamiento)

- ¿De qué manera el equipo o sistema puede dejar de cumplir sus funciones? (Fallas funcionales)

- ¿Qué causa cada falla funcional? (Modos de falla)

- ¿Qué pasa cuando ocurre cada falla funcional? (Efectos de falla)

- ¿En qué manera afecta cada falla funcional? (Consecuencias de la falla)

- ¿Qué se puede hacer para prevenir la falla?

- ¿Qué debería de hacerse si no se pueden encontrar tareas proactivas adecuadas?

(*) Referencias: Moubray John, RCM 2 2 Mantenimiento Centrado en Confiabilidad, Aladon, 2004 y SAE JA1011, Evaluation Criteria for Reliability- Centered Maintenance (RCM2) Processes, SAE 1998.

La aplicación de esta metodología implica, sin embargo, una considerable inversión de tiempo: Formación de los facilitadores (10 sesiones), formación de equipos (típicamente se reúne a un grupo de 6 integrantes: mecánico, operario, supervisor mecánico, supervisor de operación, experto y facilitador), etc., y lo más retador: suelen surgir en los análisis de RCM2 (al aplicar la metodología de las 7 preguntas), muchos, muchos ‘modos de falla’… Ha habido casos donde se han registrado más de 100 ‘modos de falla’, sobre todo al principio, donde hay falta de experiencia o bien, los facilitadores de RCM aún no dominan la metodología. De hecho, en principio, la implementación efectiva y madurez del sistema típicamente se logra al menos en 3 años de trabajo sistemático y disciplinado por parte de la organización. El valor principal de RCM2, desde nuestra óptica, es la manera sistemática y estandarizada para identificar las causas-raíz de las fallas, priorizarlas y determinar las estrategias de mantenimiento procedentes para reducir o evitar la incidencia de tales fallas. La efectividad concluyente de la efectividad de RCM es la tasa de incidencias en la industria de aviación, en donde tiene sus orígenes.

Informe Jost, SKF y otras referencias valiosas

Una referencia valiosa que identifica una de las principales causas-raíz de falla es el Informe Jost, sobre los efectos de la fricción en la pérdida de las industrias, que se envió al Ministerio Británico en octubre de 1965 y se publicó de manera oficial como Informe Gubernamental el 9 de marzo de 1966. En él se establecían que las pérdidas atribuibles a una lubricación inadecuada eran cercanas a 515 millones de libras esterlinas (908,582,775 $, según tipo de cambio a enero del 2006) por año y sólo para el Reino Unido. Posteriormente se han hecho muchos estudios, los cuales señalan que la aplicación de la tribología puede ahorrar —evitar costos innecesarios— del orden entre el 1 y 1,4 del Producto Interior Bruto de las naciones. Recientemente, el Dr. Bannister ha publicado que cerca del 70 % de las fallas mecánicas están directa o indirectamente, relacionadas con una pobre o inefectiva lubricación.

Conclusión: La lubricación es un factor fundamental que afecta directamente la fiabilidad de la maquinaria. Según E. Rabinowicz (1995) las causas de pérdida de utilidad de los equipos en la industria son: 15% por obsoletos, 15% por dejadez 70% por deterioro, siendo aquí donde la lubricación juega un papel crucial para incrementar la vida útil de la maquinaria.

Por otro lado, SKF, una empresa pionera en el segmento de los rodamientos, menciona como resultado de su amplia experiencia lo siguiente: “la contaminación es la razón del 14% de fallas prematuras en rodamientos. La lubricación incorrecta es la razón del 36 % de fallas prematuras en rodamientos”.

¿Alguna duda de la importancia de la lubricación como piedra angular de la operación fiable de la maquinaria? ¿Quién estaría dispuesto a utilizar su automóvil sin aceite lubricante en el motor?

La contaminación de los lubricantes y la fiabilidad de la maquinaria

Empresas, instituciones y fabricantes originales de equipo (OEM's) de ámbito mundial convergen todos en una misma y fundamental conclusión: “la contaminación con partículas sólidas en el lubricante representa hasta el 80% de las causas-raíz de falla de la maquinaria”.

SKF y FAG han modificado la fórmula de cálculo de vida de los rodamientos (L10) modificando el modelo de cálculo e incluyendo los códigos ISO 4406:99 de nivel de partículas en el lubricante y su efecto en la reducción de vida de los rodamientos.

RCT, la nueva herramienta

De las consideraciones anteriores nace RCT. Una herramienta para incrementar la confiabilidad de la maquinaria, que utiliza la metodología del AMEF (análisis de modo y efecto de la falla) —parte de RCM2— concentrándose en los 2 ‘modos de falla’ que, de acuerdo a lo anteriormente considerado, son de mayor relevancia: la lubricación y la contaminación del lubricante.

Desde una óptica pragmática, RCT es sentido común aplicado, pues utiliza parte de práctica internacional, probadamente efectiva, como es RCM, y del hecho de enfocarse en los 2 ‘modos de falla’ que, de acuerdo a instituciones, empresas y OEM's, impactan más en las averías de los equipos en la industria (hasta en un 80%).

A continuación repasamos qué requiere aplicar la herramienta RCT.

1. Roles principales

En primer lugar, en conjunto con la Alta Dirección, se nombran los diferentes roles en la organización donde se implementará RCT para asegurar el éxito y efectividad de la metodología, típicamente se asignan las siguientes responsabilidades/roles, dependiendo del tipo y tamaño de la organización:

- Dueño de RCT, director general, director de planta o director de operaciones. Este puesto es responsable de asignar recursos y de que el proyecto se lleve a efecto. Es el esponsor de RCT, su compromiso y liderazgo son condiciones necesarias para la consecución del éxito.

- Administrador RCT, gerente de mantenimiento, gerente de fiabilidad, gerente de predictivo, gerente de planta o gerente de Proyectos de Ingeniería. Es responsable del seguimiento, autorización de órdenes de compra, revisión de avances de los 8 KPI's de RCT, etc.

- Sharks RCT, personal seleccionado dentro de la organización que, por su comprobado compromiso, conocimiento, liderazgo y espíritu de trabajo en equipo y sentido de logro y de mejora, serán los encargados de ejecutar las acciones RCT.

- Expertos RCT (Sharkcoaches), consultores certificados RCT.

2. Selección de 20 equipos críticos o representativos

El alcance del proyecto incluye típicamente la aplicación de RCT en 20 equipos críticos o representativos. Obviamente este alcance es totalmente modificable. Sin embargo, dado el sentido de inmediatez en el logro medible del incremento en la confiabilidad, mediante la cuantificación de beneficios, se selecciona este número de máquinas como punto de partida. Tal selección es hecha por la empresa donde se implementará RCT.

3. In(formación)2

Se da entrenamiento durante 10 días al grupo de ‘Sharks’ e idealmente al ‘administrador RCT, repartidos en 2 semanas de 8 horas diarias en las áreas tribológicas de mayor relevancia:

- Lubricación de clase mundial*.

- Análisis de aceite de clase mundial*.

- Control de la contaminación en los lubricantes de clase mundial*.

- Rediseños de la maquinaria con accesorios y equipos para optimizar todo lo relativo a la lubricación y para ‘blindar’ a los equipos contra la contaminación.

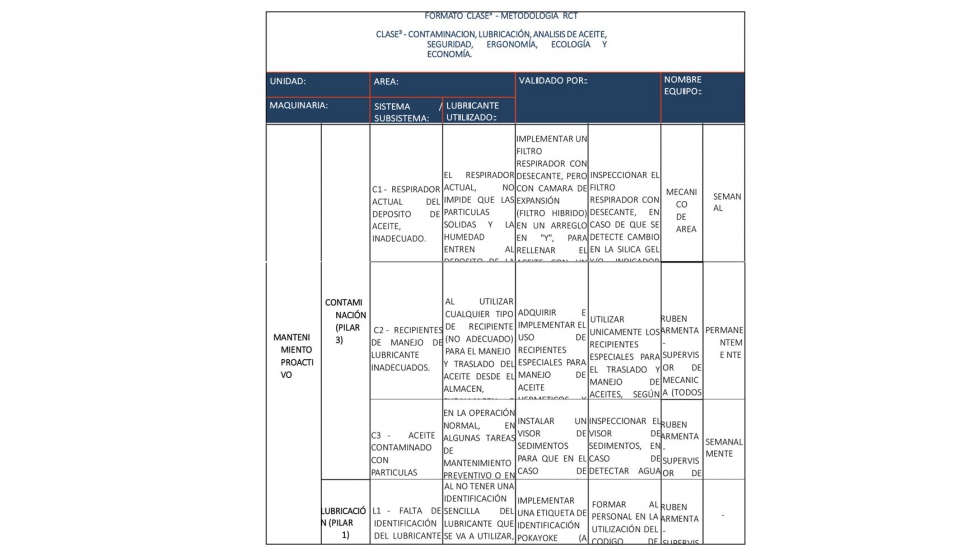

- Uso del AMEFT - Análisis de Modo y Efecto de Fallas Tribológicas (Formato Clase-3 de RCT).

- Fiabilidad a través del factor humano, uso del formato del casi incidente de No-Fiabilidad.

- Entrenamiento económico-financiero para la estructuración y propuesta de proyectos de optimización de costes, expresados en términos de NPV (Valor Presente Neto), IRR (Tasa Interna de Retorno) y PBP (PPeríodo de Pago) a la Alta Gerencia (dueño RCT).

- Adicionalmente, hay in(formación)2 de 1 día de 8 horas, para todo el personal de operaciones y mantenimiento, denominado (RCT – lubricación, contaminación, rediseños y vida de la maquinaria).

* Esta formación se hace cubriendo estrictamente los lineamientos de las Categorías I y II de la nueva Norma ISO 18436-4, para posteriormente aplicar los exámenes de Certificación respectivos al personal (‘Sharks’).

4. Trabajo en campo/coaching

Se dedican 5 días de 8 horas cada uno, junto con el personal entrenado (‘Sharks’) a la inspección en campo de los 20 equipos seleccionados, debiéndose contar con la participación del operador de la maquinaria, el mecánico responsable, el supervisor mecánico, el supervisor operativo, el ‘Sharkcoach’ y los ‘Sharks’.

Este trabajo se hace en base al denominado AMEFT - Análisis de Modo y Efecto de Falla Tribológicas, formato Clase-3 de RCT:

5. Incorporación de nuevas tecnologías – rediseños

Varias de las acciones resultantes del análisis AMEFT (Clase-3) se concretan en la instalación de accesorios y equipos de última generación (cámaras de expansión, filtros respiradores con desecante, puertos de muestreo de segunda generación, sistemas de filtración, secado y eliminación de compuestos de oxidación, graseras con alivio, lubricación con ultrasonido, etc.). Esto significa tomar acciones de manera inmediata para incrementar la fiabilidad de la maquinaria, la seguridad y ergonomía de las tareas de lubricación, etc. Estas acciones son de alto impacto para la organización, pues representan el uso de nuevas tecnologías con las cuales la maquinaria en su estado prístino no contaba. Su instalación trae una alta credibilidad al proyecto, pues lejos de ser propuestas etéreas o filosóficas, son acciones concretas de mejora de aplicación inmediata.

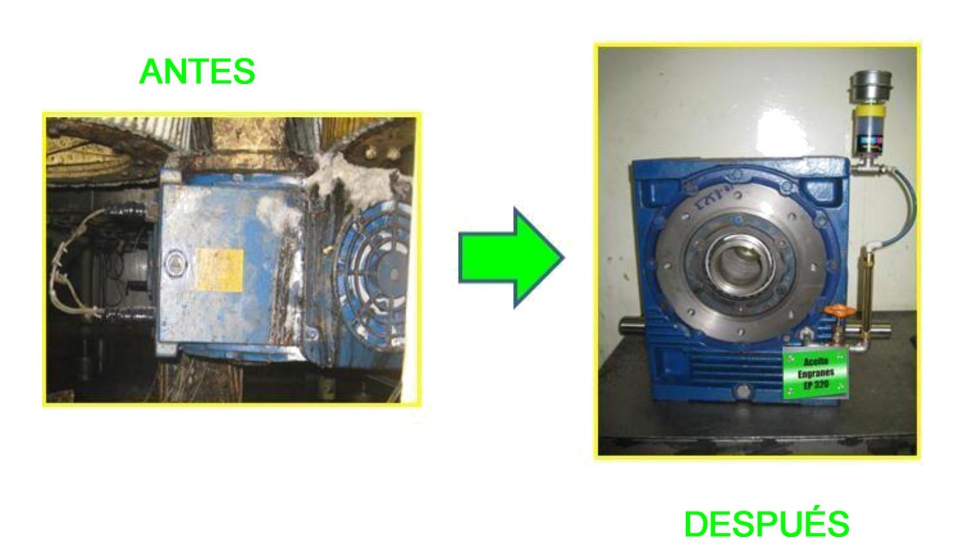

6. Informe de acciones RCT

Después de estar trabajando 3 semanas contínuas en la planta, se dedican 3 semanas adicionales a la elaboración de los Informes de acciones RCT por parte de los ‘Sharkcoaches’, los cuales muestran la maquinaria y equipo en sus condiciones iniciales y cómo deben de quedar, mostrándose el ‘Antes’ y en ‘Después’.