Lacado y recubrimiento más eficiente de piezas de plástico

Los fabricantes apuestan cada vez más por componentes de plástico, no sólo en la industria automovilística. Hoy en día, no existe prácticamente ningún sector que no tenga nada que ver con estos componentes formados principalmente por macromoléculas. Cuando se trata de proporcionar a los productos un aspecto y un tacto atractivos, una apariencia individual, resistencia frente a los ataques mecánicos, químicos y físicos así como propiedades funcionales especiales, entra en juego el lacado. Pero debe hacerse frente a algunos retos. Entre ellos se incluyen una calidad optimizada con una mayor rentabilidad y sostenibilidad. A esto se añaden tamaños de lotes cada vez más pequeños y una variedad de colores en aumento.

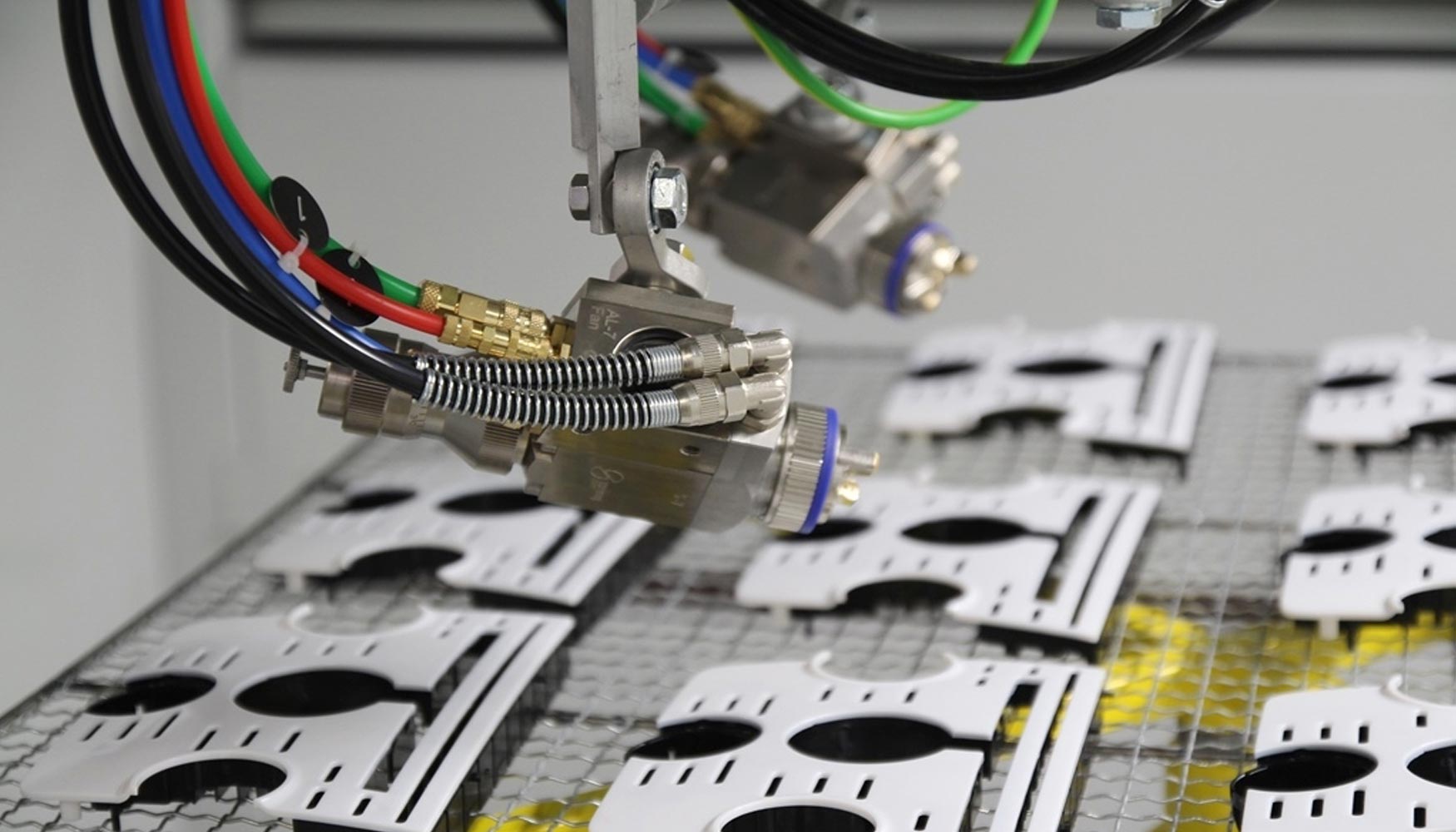

Dispositivo automático de tres ejes. La aplicación automatizada, aquí con un dispositivo automático de tres ejes, permite además de ahorros en los materiales una gran reproducibilidad del resultado del lacado y una reducción de los restos. Fuente: Sprimag.

Reconocimiento de los potenciales de optimización

Los depósitos de suciedad y otros errores en el lacado conllevan altos costes de trabajos sucesivos y restos. Se ven afectadas por ello en especial las empresas que se dedican al lacado de componentes de plástico. Por un lado, esto se debe a menudo a la gran cantidad de suciedad, empezando por el moldeado por inyección y pasando por el desbarbado hasta llegar a la fuerte presencia del spray superior. Por otro lado, la mayor parte de los plásticos que se emplean hoy en día tienden fuertemente a formar cargas electrostáticas superficiales que atraen el polvo directamente Para evitar errores en el lacado y optimizar la calidad, merece la pena mirar con lupa toda la cadena de procesos. Esto comienza, en la medida de lo posible, con una construcción de las piezas que se adapte al lacado. De este modo, por ejemplo, un número reducido de perforaciones contribuye a optimizar la capacidad de lacado. Los bordes redondeados y no afilados de los componentes también pueden cubrirse mejor con la laca. Los procesos de desbarbado reducidos al mínimo también contribuyen a optimizar la calidad, no sólo porque los restos del desbarbado o las partículas de la eliminación del sobrecolado pueden producir una suciedad que puede llegar hasta la cabina de lacado. La limpieza de las herramientas también tiene su papel: Debido a los componentes depositados de los plásticos, pueden producirse errores en el lacado y penetración de suciedad.

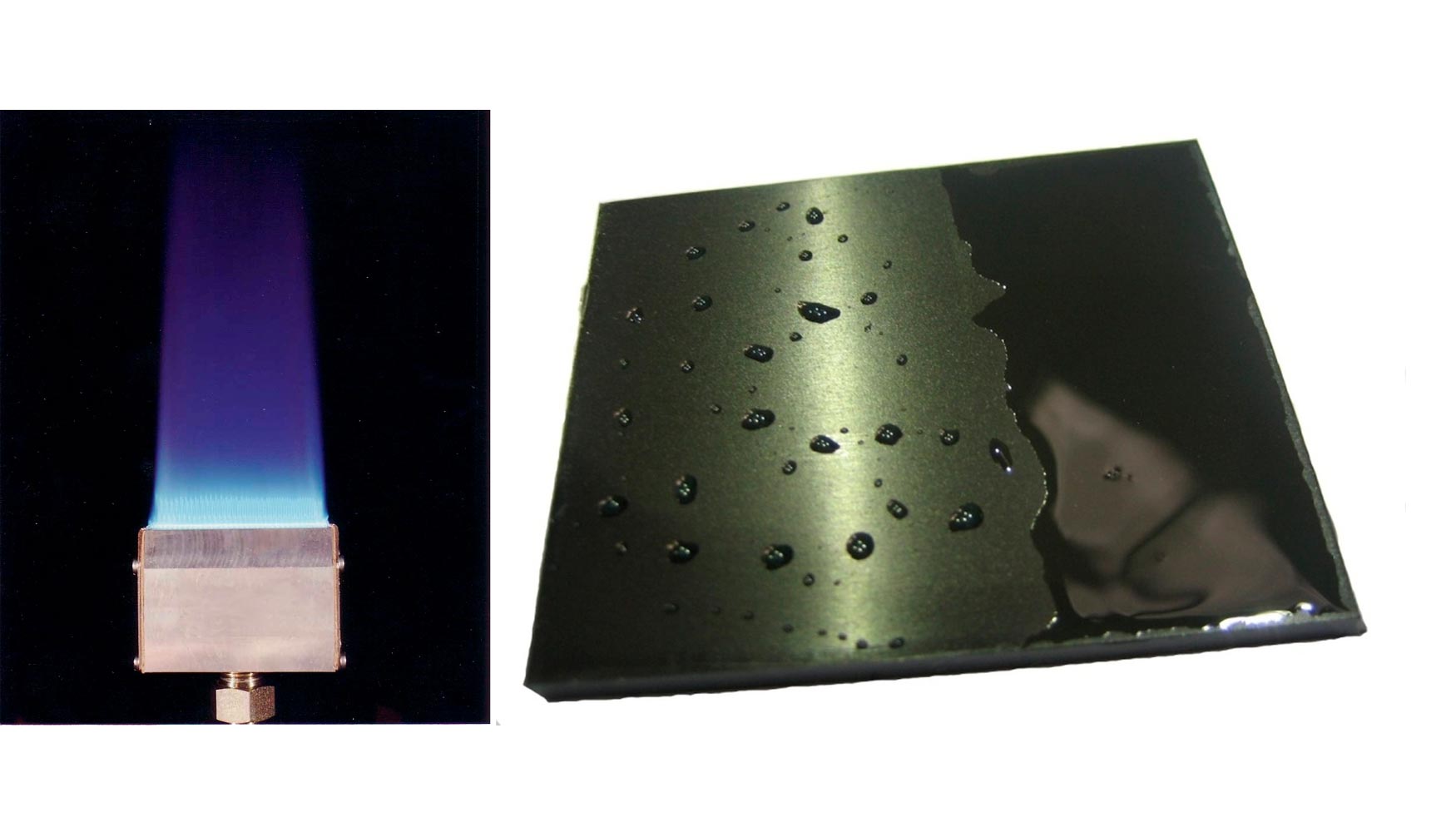

El llameado cambia las propiedades de la superficie del sustrato de plástico gracias a la química de combustión compleja de la llama para que se pueda cubrir mejor. Fuente: Aerogen.

Optimización de la limpieza y la activación

Estos componentes de la fórmula, como los separadores, los aditivos, las sustancias de llenado y las fibras, proporcionan frecuentemente a los plásticos sus buenas propiedades de procesamiento y uso. No obstante, si llegan a la superficie, estos componentes pueden dañar el lacado. Otro reto es la poca energía superficial de muchos plásticos. Asimismo, la tendencia en favor de las lacas con base de agua y los recubrimientos de proceso reducido suponen mayores requisitos para las superficies de sustrato. Por ello, resulta imprescindible una limpieza fiable o un tratamiento previo de la superficie. La tendencia en la limpieza de las piezas de plásticos avanza hacia procesos en seco, como por ejemplo la limpieza con chorros de nieve de CO2, la limpieza de plasma y la limpieza de vapor con vapor sobrecalentado. Estos permiten a menudo procesos de limpieza con costes y espacio reducidos así como integrados en la línea de lacado y también resultan adecuados desde el punto de vista ecológico. La carga electrostática de la superficie de plástico puede combatirse mediante una ionización.

Para evitar problemas de adhesión en los plásticos de difícil lacado y no polares, como el polipropileno (PP) y el polietileno (PE), sus superficies se activan antes del lacado. Son procesos convencionales para ello el fluorado en fase gaseosa, la activación del plasma de presión atmosférica, el tratamiento corona y el llameado.

Gracias a una fórmula con materias primas innovadoras, el nivel de calidad de la nueva serie de productos con base de agua Berlac Hydro se corresponde con el de los sistemas de disolventes convencionales en los aspectos visual y de la resistencia. Fuente: Berlac.

Procesos de lacado más reducidos

La reducción de los pasos necesarios para el lacado contribuye de manera importante a conseguir un aumento de la eficiencia y una reducción de los costes de las piezas. La tendencia, por ello, se mueve hacia procesos de lacado que consigan el resultado deseado aplicando una sola capa. Los sistemas de lacado correspondientes están disponibles como lacas disolventes y como fórmulas con base de agua. Su uso requiere un correspondiente tratamiento previo de las superficies de las piezas.

Los enfoques para reducir los procesos de lacado también incluyen la eliminación de posibles fuentes de pérdidas, como por ejemplo sprays superiores atomizadores, así como las pérdidas por el cambio de la laca en la aplicación y en el suministro de laca. Esto puede conseguirse, entre otras formas, utilizando pistolas de lacado y atomizadores de alta racionalización con apoyo electrostático, los cuales alcanzan un grado de eficacia de la aplicación de más del 90%. Los sistemas de aplicación que permiten un uso minimizado de productos de limpieza y tiempos reducidos de cambio de color también contribuyen a ahorrar.

Asimismo, continúa sin interrupciones la tendencia a la aplicación automatizada con robots. No es de extrañar que de esto se obtengan, además de ahorros en los materiales, una gran reproducibilidad del resultado del lacado y una reducción de los restos. Se obtiene un efecto de ahorro positivo de la aplicación automatizada de la laca gracias a que se facilita el cambio de sistemas de aire fresco-de escape a sistemas de aire circundante para el acondicionamiento de la cabina de lacado. Se puede ahorrar entre el 60% y el 70% de energía.

Una logística de lacado inteligente también contribuye a reducir el consumo de materiales. Esta destaca, entre otras cosas, por el hecho de que la laca no procesada de los conductos se recupera o se transporta a la tecnología de aplicación para lacados especiales con cantidades de laca definidas de forma precisa. Esto garantiza el ahorro en el tratamiento de la laca también en el lacado de tamaños de lotes pequeños.

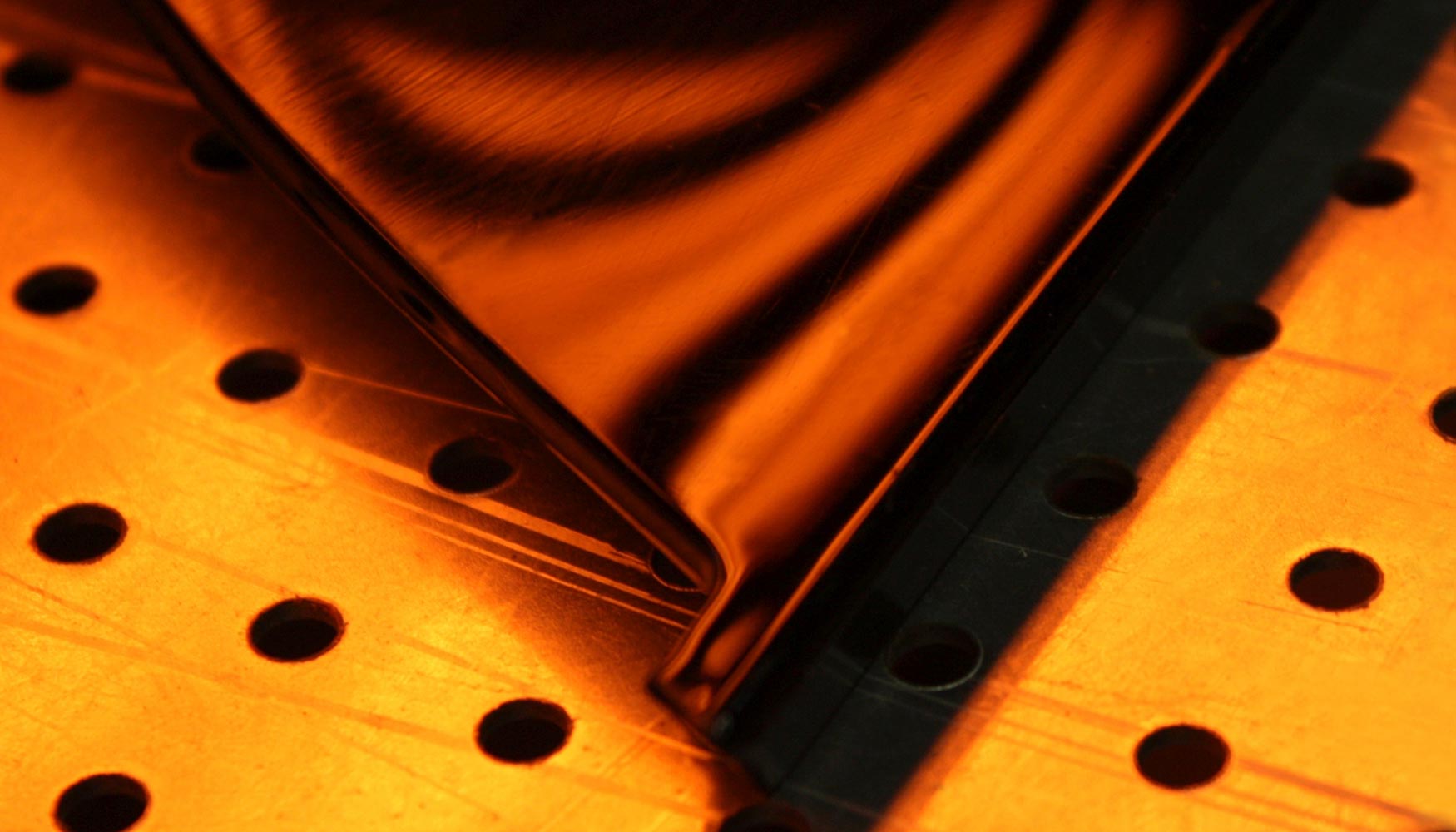

Gracias a sus propiedades específicas, el secado por infrarrojos combate la formación de capas o burbujas en la superficie y acelera el secado del lacado. Fuente de la imagen: Heraeus Noblelight

Además de las secadoras, los separadores de spray superior se cuentan entre los elementos que más energía consumen en el proceso de lacado. En el sector del secado del lacado convencional, un direccionamiento optimizado del aire a través de zonas de esclusas y túneles, así como agregados de calefacción y sistemas de aprovechamiento del calor de escape mejorados, hacen que se ahorre en la gestión de la costosa energía. Una alternativa a esto es el lacado por infrarrojos, que puede utilizarse también en piezas sensibles a la temperatura. La radiación penetra en el material y seca la película de laca desde dentro hacia fuera. La formación de capas o burbujas en la superficie se evita de este modo y se acelera el secado de la laca.

La clásica erosión en húmedo de spray superior requiere mucha energía y agua. Para conseguir ahorros aquí, están disponibles sistemas separadores en seco. Para ello, hay disponibles diferentes soluciones que funcionan con distintos conceptos de separación, por ejemplo cepillos, energía electrostática, polvo o construcciones de cartón especiales.

Sistemas de lacado - adaptados a los requisitos individuales

En principio, un lacado de plásticos de calidad y eficiente requiere un sistema de lacado adaptado de manera ideal al sustrato, a la tecnología de la instalación y a los requisitos. En el caso de las lacas con disolventes, que siguen utilizándose mucho para el recubrimiento de plásticos, se reducen considerablemente las emisiones de disolventes gracias a los llamados sistemas con altas concentraciones de sólidos (Very-High-Solid y Ultra-High-Solid). Siguen estando en la vanguardia los sistemas de lacado con base de agua. Nuevos avances cuyas fórmulas se basan en materias primas innovadoras consiguen el nivel de calidad y la resistencia de los sistemas de disolventes convencionales. Están disponibles, dependiendo del grado de esfuerzo de la superficie, como sistemas de varias capas compuestos por imprimación, capa de base y capa clara o lacas de cobertura y lacas claras o bien como acabados de superficies de una sola capa con sistemas de 1 ó 2K en una amplia gama de colores y efectos. Los sistemas se adaptan de manera individual a los distintos requisitos y a las condiciones del proceso de la aplicación. Se cuentan entre las novedades en el sector del lacado, entre otras cosas, un sistema diseñado especialmente para el recubrimiento de plásticos con refuerzo de fibra de carbono. Este destaca por su buena adhesión, su alta estabilidad a los rayos UVA así como su resistencia a los arañazos y a los productos químicos en conformidad con la norma automovilística. La base del sistema de recubrimiento es una capa de base transparente con una gran resistencia. Esto permite conseguir grandes grosores de las capas por cada proceso de lacado y, de este modo, cubrir de manera efectiva y económica los defectos en la superficie de los materiales compuestos. La laca clara a la capa de base y el material de soporte protege el material.

El sistema separador de pintura nebulizada mecánico formado por una construcción especial de cartón permite la separación de la laca nebulizada en seco en la operación de circulación así como de aire de suministro y de escape, con un consumo de energía reducido. Fuente: Eisenmann.

Casilla informativa

PaintExpo – Feria internacional en el sector de las técnicas de lacado industrial

PaintExpo cubre toda la cadena de procesos de las técnicas de lacado y ofrece una amplia visión general de los más recientes avances en el lacado en húmedo, el recubrimiento de polvo y el Coal Coating, desde el tratamiento previo hasta el control de calidad. El programa de la exposición incluye instalaciones, sistemas de aplicación y pistolas de pulverización, lacas en húmedo y en polvo, tecnologías de automatización y transporte, limpieza y tratamiento previo, secado y endurecimiento, tecnologías ecológicas, tecnologías de aire comprimido, suministro de aire y limpieza del aire de escape, preparación de agua, reciclaje y desechamiento, accesorios, tecnologías de medición e inspección, gestión de calidad, eliminación de lacado, empresas de servicios de recubrimiento, servicios y bibliografía especializada. Asimismo se cubren los pasos siguientes, como la impresión y el envasado. En la feria internacional del sector de las técnicas de lacado industrial participarán prácticamente todos los ofertantes principales. La amplia y representativa oferta permite una información precisa y detallada así como la comparación directa de diferentes sistemas y procesos en un solo lugar. La PaintExpo tendrá lugar del 19 al 22 de abril de 2016 en el recinto ferial de Karlsruhe, Alemania. www.paintexpo.de