Prototipado rápido en el sector del calzado

En cuanto al desarrollo del proyecto se está aplicando, entre otras, la tecnología de sinterizado selectivo por láser (SLS) para la realización de prototipos y moldes prototipo así como la realización de series cortas en resinas de poliuretano coladas en moldes de silicona.

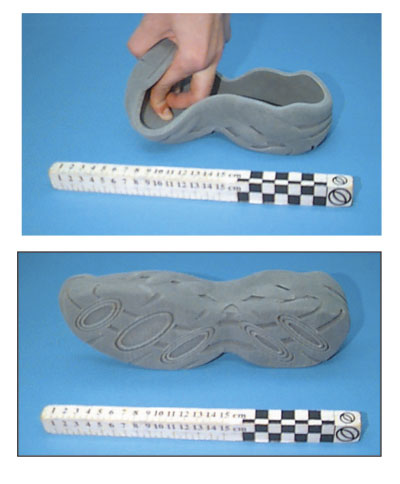

En el proyecto se han realizado tacones, suelas y pisos de calzado deportivo aplicando las distintas soluciones que estas tecnologías pueden ofrecer para la realización de este tipo de prototipos.

Una de las actividades realizadas consistió en construir estos prototipos en poliamida y poliamida con fibra de vidrio directamente del archivo CAD. Estos prototipos fueron construidos en cuestión de horas y estuvieron listos para realizar ensayos funcionales en un periodo de dos días. Son los mismos resultados que han permitido a la industria automovilística, electrónica, de electrodomésticos y juguetera utilizar asiduamente en sus procesos de ingeniería de desarrollo estas tecnologías.

Estos prototipos, posteriormente, fueron utilizados como “masters” para crear la cavidad en el molde de silicona donde se colaría posteriormente las resinas de poliuretano. Este procedimiento fue aplicado para la creación de series de todas las piezas antes indicadas.

Como alternativa al colado de resinas flexibles se utilizó un nuevo material de sinterizado con el que se obtienen prototipos flexibles con una dureza ShoreA 75 directamente del CAD. Es con esta tecnología donde se han obtenido los resultados más espectaculares y prometedores ya que fue posible obtener el piso y la suela en un plazo de dos días incluyendo una etapa posterior de infiltración en poliuretano del material sinterizado.

Con esta opción se obtuvieron adelantos de tiempo de hasta un 80% y ahorros económicos de un 50% para la obtención de la primera muestra. Complementariamente a los avances económicos y de plazo de realización el proceso de sinterizado directo tiene un valor añadido muy importante. El sinterizado selectivo por láser permite crear cualquier tipo de geometría por complicada que sea. Por el contrario, la realización de piezas en moldes de silicona tiene los mismos problemas que un molde tradicional ya que la fase de desmoldeo, si la geometría tiene contrasalidas muy pronunciadas, puede hacer inviable esta operación.

Tras un primer año de proyecto los resultados están resultando altamente alentadores para una aplicación rentable y novedosa al sector del calzado de las tecnologías de prototipado rápido. Si esto es así, el sector del calzado podrá disfrutar de las ventajas que estas tecnologías han otorgado a otros sectores anteriormente reseñados en sus procesos de ingeniería de desarrollo de producto.