Aiju expone sus ventajas e inconvenientes

Resultados del RapidSteel en moldes prototipo

Para producir y desarrollar productos o componentes nuevos de una forma eficaz, hoy en día es necesario encontrar el modo de perfeccionar los procesos y evitar costes en la generación de prototipos funcionales, piezas y moldes de metal. Integrar las tecnologías metálicas en el área del prototipado rápido y más concretamente, dentro de las técnicas de Sinterización Selectiva por Láser es una de las tendencias actuales, y para ello implica no solo disponer de máquinas de sinterizado láser sino también de un equipamiento adicional.

Hasta hace menos de un año, el material empleado para la fabricación de piezas metálicas era RapidSteel 2.0‘ en polvo. Dicho material es un acero inoxidable mezclado con un aglutinante.

Descripción el proceso

El sistema de sinterizado para este material comienza a partir del fichero STL de la pieza (modelo tridimensional computerizado de la pieza, molde u objeto en cuestión exportado a un formato concreto), el sistema de sinterizado transforma el polvo de la siguiente forma: se depositan finas capas de polvo, capa sobre capa, en el área de trabajo del sistema SinterStation.

Durante el proceso se sinterizan (calientan y aglomeran) las partes seleccionadas de cada capa según los datos recibidos del modelo STL. El material no sinterizado permanece en estado de polvo, rodeando y haciendo de soporte al objeto en construcción.

El resultado del ciclo en la Sinterstation 2500 es una pieza en "verde". Tras este primer ciclo SLS (Selective Laser Sintering), la pieza sufre dos ciclos de calentamiento en el horno.

Los fic heros STL obtenidos deben prepararse para trabajar en el sistema de sinterizado y producir una pieza en "verde" en óptimas condiciones. Se debe sobredimensionar las zonas críticas de las piezas, nervios y huecos. para permitir el pulido posterior. Además se deben sobredimensionar también las zonas exteriores para pulido y acabado superficial deseado (normalmente acabado de tipo espejo).

Como hemos comentado anteriormente, una vez finalizado el proceso de SLS, la pieza se limpia perfectamente y se coloca en un horno en dos ciclos: uno inicial, donde se elimina el aglomerante y cohesionan las partículas metálicas, y un segundo ciclo de infiltración, donde el bronce se funde e infiltra la pieza mediante acción capilar. El resultado es una pieza totalmente compacta, con características similares al acero, que puede ser usada como postizo para la inyección (tanto de plásticos como de zamak).

En cada uno de los dos ciclos de horno, se alcanzan temperaturas por encima de los 1.000 ºC las cuales se mantienen alrededor de 5 horas. El total de tiempo empleado en cada uno de los ciclos es de 22 horas. El material comienza a fundirse a partir de los 750 ºC.

En cada uno de los ciclos, se recubre la pieza con alúmina (para conservar el calor) de distinto grosor dependiendo de la etapa en la que nos encontremos.

La producción de prototipos, piezas y moldes en el sistema SinterStation es un proceso rápido y reduce notablemente los costes asociados con el colado

Se debe tener en cuenta cuales son las medidas máximas admisibles de las piezas que se podrán fabricar en el proceso de Sinterizado Selectivo por Láser. La cama de la estación de sinterizado tiene unas dimensiones máximas mucho mayores que las dimensiones máximas del crisol que se introduce en el hogar del horno Carbolite (278 x 278 x 100 mm) el cual disponemos en las instalaciones de AIJU. Si a estas medidas máximas le restamos las medidas de las placas de infiltración estandarizadas, necesarias en el segundo ciclo de calentamiento, el resultado es que las medidas máximas de las piezas que se pueden infiltrar son 202 x 202 x 100 mm.

Ventajas del material

La producción de prototipos, piezas y moldes en el sistema SinterStation es un proceso rápido y reduce notablemente los costes asociados con el colado, mecanizado, mano de obra especializada y tiempo de programación siempre y cuando estemos hablando de piezas de gran dificultad geométrica, ya que el proceso es igual de costoso para piezas sencillas que para piezas complicadas ya que el tiempo de sinterizado y ciclos de horno para dos piezas del mismo tamaño es el mismo independientemente de su dificultad geométrica.

Una ventaja de las piezas construidas con este material es que son fáciles de pulir y de dar el acabado final, mediante los métodos convencionales del mecanizado.

Hemos probado moldes de inyección de plástico y zamak obteniendo buenos resultados y actualmente estamos perfeccionando la calidad superficial de las piezas en la planitud de las caras.

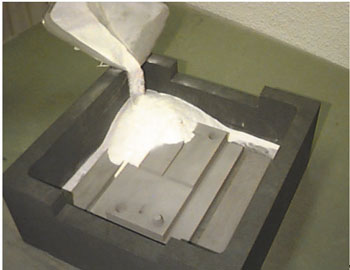

De izquierda a derecha: Preparación de pieza para el primer ciclo de horno y preparación para el segundo ciclo de horno.

Inconvenientes

Los principales inconvenientes radican en una limitación de tamaño, lo cual limitan la técnica a desarrollar moldes pequeños o bien desarrollar insertos o acoples para moldes de mayor tamaño.

Debido a los numerosos procesos por los que pasa el molde antes de su finalización (sinterizado, ciclos de horno y pulido final) es complicado el llegar a controlar las dimensiones del molde.

Otro inconveniente de este material es que necesita de un acabado superficial final, por lo que no se trata de un proceso totalmente automático, sino que siempre acabamos ajustando el molde manualmente (eso si con la ventaja que el tiempo de elaboración es mucho mas corto).

Otro detalle comentado anteriormente es que, debido a la técnica empleada, el sinterizado láser, la dificultad del molde no incrementa su valor económico, éste solo depende de sus dimensiones, por lo tanto, un molde de poca complejidad geométrica no es rentable desarrollarlo mediante esta tecnología, mientras que piezas de gran detalle y / o complejidad rentabiliza el desarrollo mediante esta técnica.

Características del material:

• Alta conductividad térmica

• Geometrías y formas complejas

• Construcción de moldes con canales de refrigeración e insertos incorporados

• Características similares al acero

• Producción de piezas metálicas sin colada ni moldes

Ultimas pruebas realizadas

AIJU ha estado realizando pruebas para la puesta a punto del control dimensional de las piezas, principal problema de esta tecnología debido a los numerosos ciclos y cambios de temperatura a los que se somete las piezas y/o moldes en su etapa de desarrollo. Creemos tener resuelto este objetivo tras casi un año de pruebas empleando distintas técnicas. Actualmente nos encontramos en fase de experimentación en cuanto a la determinación de la necesidad del acabado superficial para obtención de piezas inyectadas en buenas condiciones con los moldes desarrollados.

Nuevo material que mejora las características del Rapidsteel 2.0

Desde hace medio año, se encuentra en el mercado un nuevo material, denominado Laserform (que viene a ser el sustituto natural del RapidSteel 2.0) el cual mejora la repetibilidad y definición, el acabado de las superficies con respecto al material anterior, de hecho, el polvo es la mitad de denso y el grosor es inferior (55 micras frente a las 150 micras del RapidSteel 2.0), por lo tanto, nuestras investigaciones futuras en el año venidero irán encaminadas a conocer la capacidad de inyección sobre estos moldes, sin necesidad de un acabado superficial externo.

Otra de las ventajas de este material es que acorta el tiempo de proceso al utilizar únicamente un ciclo de horno, por lo tanto, la obtención de las dos piezas (macho y hembra) de un molde se reduce a la mitad (un solo ciclo de 22h por pieza)

Una ventaja de las piezas construidas con este material es que son fáciles de pulir y de dar el acabado final

Gracias a la eliminación de unos de los ciclos de horno, el control dimensional de las piezas se encuentra menos sujeto a variación (la pieza solo es sometida una vez a altas temperaturas y a un proceso) por lo tanto, debe ser más sencillo el disponer de información que controle las medidas de las piezas.

Todas estas mejoras se reflejarán en un incremento de la calidad de los moldes-prototipo.

Próximamente, AIJU adquirirá en sus instalaciones este material para continuar en nuestro afán por superarnos y mejorar la calidad de lo que consideramos un punto de referencia del futuro, la elaboración de moldes prototipo.

Empresas o entidades relacionadas

AIJU Instituto tecnológico de producto Infantil y ocio