Nanopartículas de boruro de titanio para endurecer el cobre

El Instituto Lavrent de Novosibirk, en Siberia, y la Academia Rusa de Ciencias han logrado aumentar 10 veces la dureza del cobre con sólo añadir 5% de TiB2, sin disminuir la alta conductividad eléctrica del cobre y su plasticidad. El titanio ha sido elegido por su alto punto de fusión a 1.800 °C.

Es propio de la ciencia de materiales mejorar las propiedades físicas y mecánicas de una matriz metálica: dureza, resistencia al desgaste, conductividad eléctrica y térmica, cierta plasticidad, que no se pueden obtener con los métodos tradicionales. Al metal con inclusiones nanocristalinas llamamos nanocompuesto. Obviamente para formar el compuesto es necesario tener en cuenta las propiedades de cada componente y su interacción mutua.

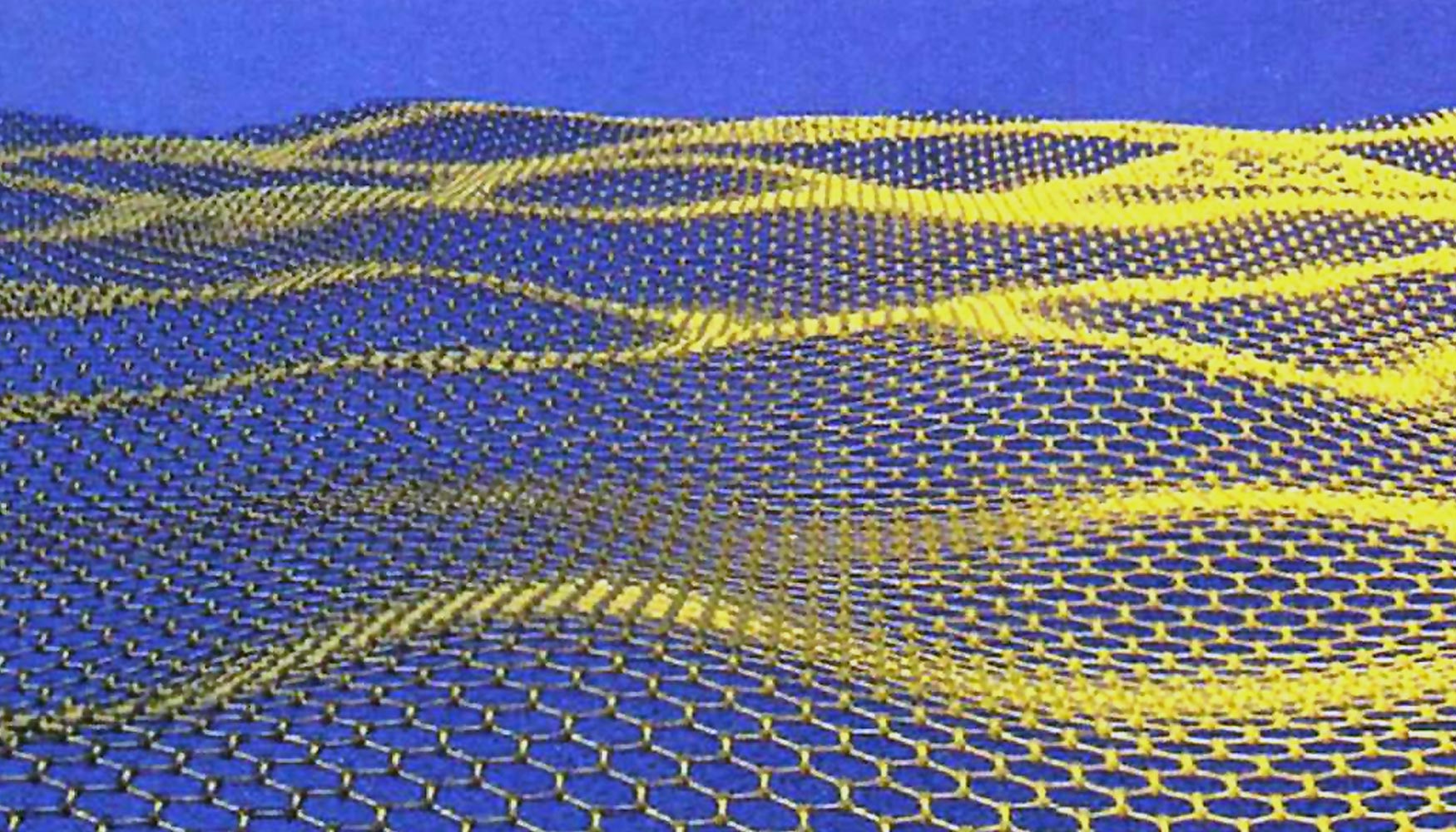

Los nanocompuestos metálicos (NCM) son una matriz metálica, con microcristales, reforzada con nanopartículas, un material de gran porvenir debido a sus aplicaciones. El NCM tiene unas propiedades muy diferentes de la matriz metálica, en nuestro caso, el cobre. Las nanopartículas aquí estudiadas, TiB2, diboruro de titanio, en un pequeño porcentaje dentro de la matriz, la mejoran mucho en términos de resistencia al desgaste, dureza mecánica, módulo elástico y propiedades higroscópicas respecto de la matriz. La fusión con láser y con atmósfera protectora sirve para preparar nanocompuestos de cobre, reforzados con TiB2 de 50 nanómetros.

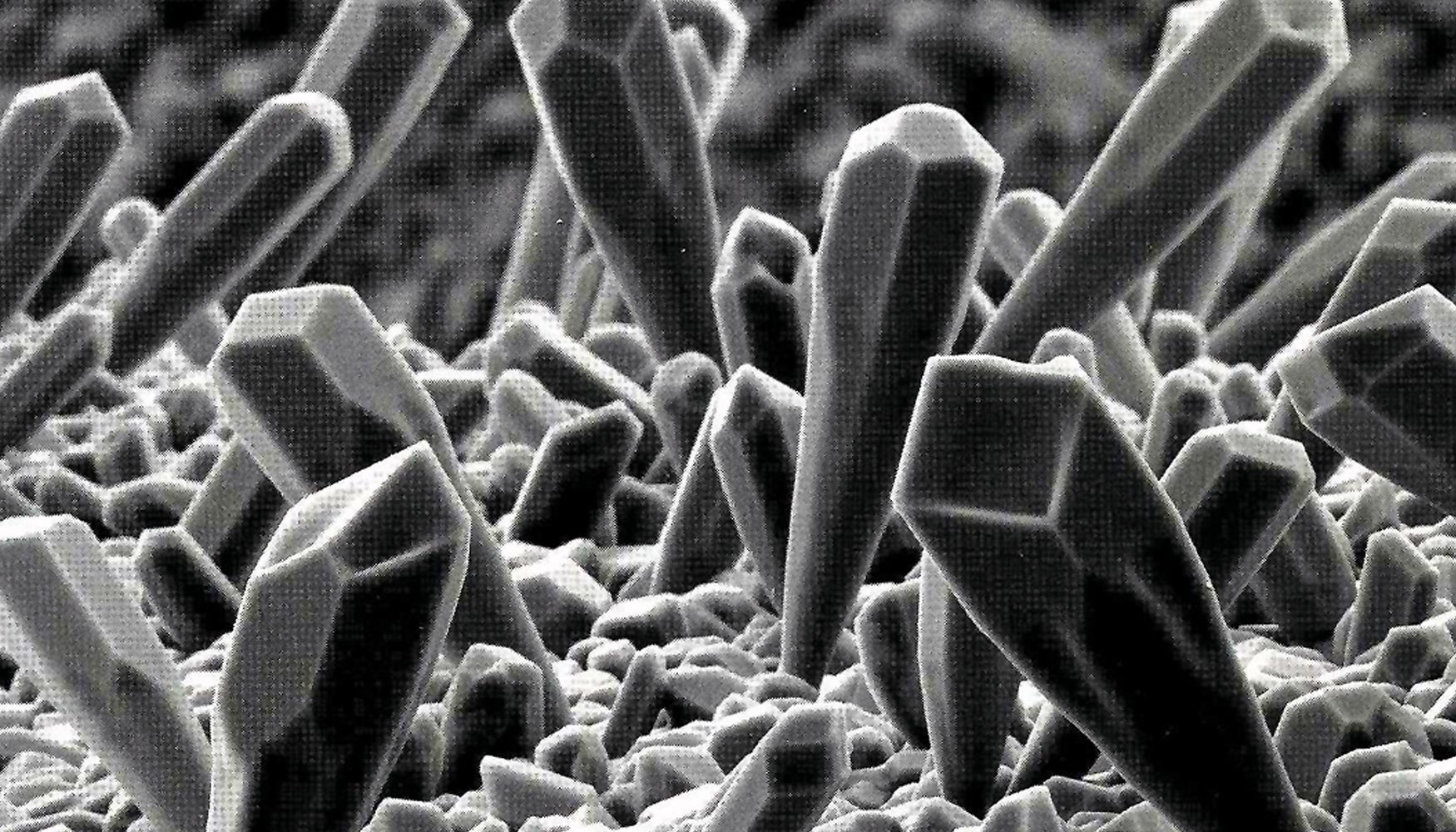

Las matrices empleadas son de Al, Mg, Ti y Cu, reforzadas con partículas nanocerámicas: carburos, nitruros, boruros y aun nanotubos de carbono. El Cu puro se desgasta con facilidad, y disminuyen sus propiedades mecánicas a partir de 470 °C, que limitan su aplicación. La solución es endurecer el cobre mediante dispersión de nanopartículas cerámicas. La introducción de las partículas se logra mediante diversos mecanismos como precipitación desde una solución sobresaturada, oxidación interna y aleado mecánico. Este aleado es una técnica de molienda de alta energía, que se basa en el incremento de la deformación interna de las partículas hasta llegar a la fractura, causada por las sucesivas colisiones del polvo con los medios de molienda.

La reducción del tamaño de las partículas de cobre se logra con la presencia de partículas duras, cerámicas, las cuales durante la molienda también se refinan en tamaño y provocan la formación de subgranos. La molienda utiliza bolas de acero inoxidable martensítico. Estos subgranos bloquean el avance de las dislocaciones durante la deformación plástica. Se logra así la dispersión de la cerámica en la matriz, con el consiguiente endurecimiento de las aleaciones y el aumento de resistencia a altas temperaturas en el umbral nanométrico. La matriz resiste los ensayos de dureza y de tracción, en un amplio margen de temperaturas. El Cu con 1% de TiB2 a 894 ºK muestra una dureza de 331 MPa, un valor muy superior al del cobre no reforzado, de 70 MPa. El polvo de TiB2 pasa por el molino de alta energía, para reducir el tamaño del grano, con el consiguiente aumento de sus propiedades mecánicas. Un tamaño que no exceda los 50nm. Con resistencia a la tracción de 331 MPa, a 900 ºK. Con 1% de TiB2 aumenta la resistencia física del cobre en 47% y su conductibilidad eléctrica un 20%. Usando nanopartículas intermetálicas de NiAl y Al3Ti se han logrado en la matriz importantes refuerzos, también a altas temperaturas.

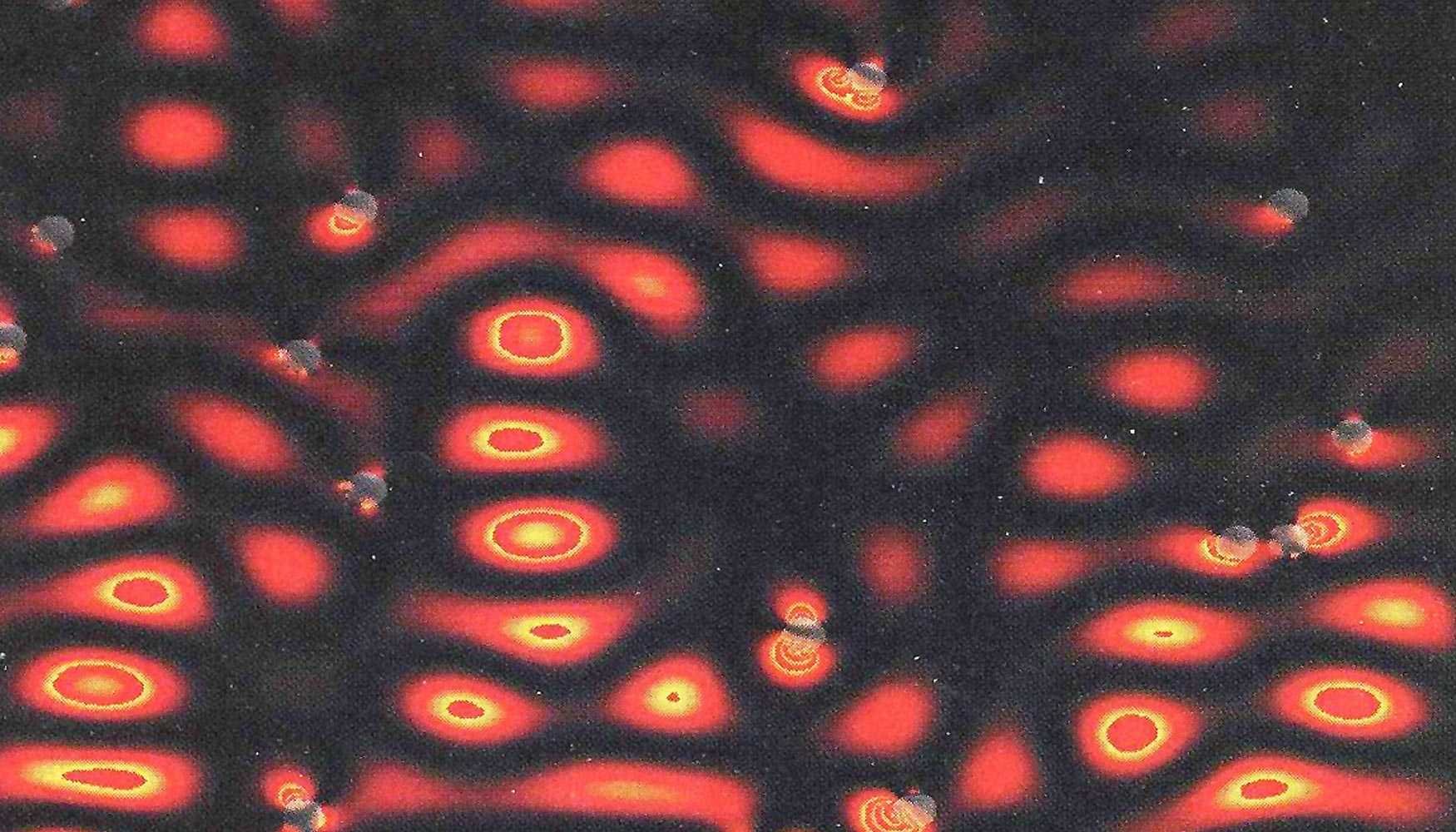

El mundo nano nos aporta novedades y nuevas características. En la foto dos nanoimanes, del National Institute of Standards, Boulder, Colorado, que emiten en la banda de microondas. Son dos nanoosciladores, de 50 nm, sincronizados. En comunicaciones inalámbricas dos microchips se pueden comunicar sin estar en contacto. Foto NIST, Boulder.

Para lograr la síntesis del nanocompuesto fundimos el polvo de la matriz, o el metal matriz líquido, con las nanopartículas cerámicas de refuerzo. Pero encontramos una dificultad: la baja solubilidad de esas nanopartículas en la matriz fundida. Necesitamos que esos nanopolvos se dejen humedecer por la matriz. Por esa razón no podemos usar para la síntesis los métodos tradicionales de fundición. Tengamos presente que en la nanopartícula la relación gran superficie respecto del volumen genera una alta viscosidad. Para solucionar el problema se han propuesto diversas rutas alternativas.

Las partículas de refuerzo son de tamaño nano y su integración con las dislocaciones de la matriz tienen mucha importancia para lograr los efectos de refuerzo que buscamos. Las nanopartículas tienden a formar bloques y no se dispersan de modo homogéneo por la matriz. Una solución consiste en que las nanopartículas reaccionen químicamente con la matriz; utilizar los ultrasonidos para iluminar esas nanopartículas durante su fusión con la matriz es útil.

La onda ultrasónica de gran intensidad produce efectos acústicos de cavitación, que colapsan las microburbujas. La cavitación produce un impacto implosivo suficiente para romper los grumos de nanopartículas, que se dispersarán de modo uniforme por la matriz fundida.

Tenemos noticia de una matriz de magnesio que emplea como refuerzo 5% de nanopartículas de SiC. En la operación se usaron ultrasonidos, y la dureza se incrementó en 75%.Incluso con la incorporación de sólo 1% de SiC ya se notó un fuerte refuerzo en la matriz. El tamaño del grano de la matriz sin reforzar es casi la mitad del tamaño del grano de la matriz con nanopartículas.

Para reforzar la matriz de cobre no nos sirven los nanotubos de carbono, ni los fullerenos, pues no soportan altas temperaturas, se oxidan. Pero con matriz de otros metales, por ej.: Aluminio, son muy útiles los NTC de una capa o multicapa y los fellerenos.

Cuando se aplica una carga externa a la matriz de cobre, necesitamos que transfiera esa carga a las duras nanopartículas. Éstas, por su pequeño tamaño, interaccionan con la dislocación. El tamaño del nanopolvo oculta las dislocaciones de la matriz, la refuerzan. Por ej.: en una matriz de aluminio basta añadir 2% de nanopartículas de Al2O3, de un tamaño menor de 50 nm, calentada a 400 °C, y la matriz de Al queda muy reforzada.

Se ha utilizado el láser para fundir el nanopolvo con atmósfera protectora, y producir compuestos de titanio reforzados con nanopartículas. La matriz metálica con nanopartículas, MMnCs, se puede preparar usando varios métodos, con diversas técnicas de metalurgia de polvos. Con el molino se puede reducir el tamaño del polvo de Aluminio, con lo cual se logra una mejor dispersión del polvo en el compuesto, y se rompen los grumos cerámicos. La fusión metálica también puede servir.

Nanocristales de rutenio. Es un metal noble, usado como catalizador, activa una reacción química sin ser consumido por ella. Un metal noble que no reacciona, no se combina con otros elementos. Otros metales nobles son, además del rutenio, rodio, paladio, plata, oro, iridio, platino y oro.

Los compuestos de matriz metálica reforzados con nanopartículas son recientes, y se han consolidado pocas aplicaciones, porque trabajar con nanopartículas es difícil. No obstante los MMnCs muestran unas propiedades mecánicas mejores, que los compuestos reforzados con micropartículas, y lograrán imponerse en la práctica industrial, que usaba aleaciones monolíticas. Los MMnCs son materiales atractivos para frenar el tren de aterrizaje del avión debido a su alta resistencia al desgaste, gran conductividad térmica y elevada dureza y su excelente módulo elástico. Los MMnCs nos permiten evitar el tratamiento térmico, económicamente costoso, usado en las aleaciones monolíticas convencionales.

En cuanto a la fabricación hay que reconocer, según hemos indicado, que es mucho más complicado el montaje con los MMnCs que con los micro-MMCs. Cuando el tamaño de la partícula desciende de micro a nano se presentan dificultades adicionales, que hay que solventar. Todavia no dominamos la incorporación de la partícula nanocerámica con la matriz, y esto ocurre también con los nanotubos de carbono. La interfase puede producir el fallo del nanocompuesto, y hemos de evitar la presencia de grumos de nanopartículas.

Un campo de aplicaciones son los productos electrónicos y soldadores, por su capacidad de absorber calor. La industria del automóvil los usará en los radiadores, engranajes, cilindros del motor y frenos de disco. El chasis de motos y bicicletas debe ser ligero y fuerte, eso ofrecen los MMnCs. La capacidad de atenuación de los MMnCs reducirá vibraciones y ruido en las estructuras.

El Instituto ruso Lavrent ha estudiado un nanocompuesto de cobre para la ingeniería eléctrica, una matriz de cobre oxidado internamente (IOC) formado por una aleación de cobre con 3,5% de Al2O3. Al añadir inclusiones de TiB2 la dureza del compuesto de cobre ha aumentado 10 veces.

La matriz es cobre, cobre oxidado internamente, IOC (Es una dispersión endurecida de Cu con 3,5% de Al2O3), también aluminio y hierro armco, químicamente puro. Se forma un conglomerado con nanopartículas de 100 nm de TiB2 (72%) y 28% de cobre. Se ha escogido diboruro de titanio por su alto punto de fusión, 1.800 °C y su dureza Hv=33.700 MPa. Con el TiB2 podemos construir un crisol para fundir metales. La formación de polvo de TiB2 se puede lograr con la reacción química de Al, TiO2 y B2O3. La formación de Cu reforzado con nanopartículas de TiB2, de gran superficie específica, se logra usando gas argón a 1.400 °C, y luego el compuesto es sometido a una presión de 200 MPa.

La fabricación de nanocompuestos con TiB2

Disponemos de varios métodos para lograr esa síntesis con una matriz sólida o fundida (con punto de fusión hasta 2.980 °C), ayudada con ultrasonidos, para lograr un producto de gran dureza mecánica (34 Gpa), alta conductividad térmica de 25 J/m, resistente al desgaste, y una resistencia eléctrica de sólo 14,4 microohmios/cm. Así evitamos las aleaciones monolíticas. Los MMnCs nos permitirán crear nuevas aleaciones sin duda.

TiB2, de 60 nm, tiene aspecto de polvo negro, con una superficie específica de 35 m2/g y alto módulo elástico. Excelente unión: refuerzo-matriz. Alta estabilidad química. Su densidad es de sólo 0,08 g/cm3. Con morfología exagonal. Después de su tratamiento térmico soporta fuertes ensayos de tracción y elevadas temperaturas.

Quedan algunos problemas por resolver: el refuerzo cerámico sigue formando grumos; no entendemos la reacción entre las partículas cerámicas y los nanotubos de carbono con la matriz, y esa interfaz puede producir el fallo del nanocomposite.

Referencias

López, M. Advanced in powder metallurgy. MPIF Vol.9 9-48. 2001.

Camurri, L. Revista de metalurgia, Vol.39, 35-40. 2002.

Anderson K. Met.and Mat. Trans. Vol.26, pp.2197-2206. 2005.

German R. Powder metallurgy. Science MPIF, NY 2nd Edition 2006.

Martínez, N. UPV.Compuestos de matriz de aluminio reforzados con partículas cerámicas. Congreso Nacional de Sólidos, Gandia 2002.