Taladrado de profundidad sin necesidad de máquinas especiales

Rentabilidad, eficacia y precisión. La broca MHS es la mejor opción para un taladrado de diámetros pequeños y profundidad máxima en acero de cementación y acero tratado térmicamente. Por ese motivo, ZF Friedrichshafen AG, con sede en Passau, no utiliza ninguna maquinaria especial, sino centros de mecanizado convencionales donde utilizan estas brocas de Mitsubishi.

En 2005, la broca de 30xD fue una sensación en el mercado. Actualmente, las brocas de longitud/diámetro hasta 40xD ya són estándar. “Las brocas convencionales de hélices de 50xD han sido una solución especial hasta ahora”, afirma Volker Lang, ingeniero industrial responsable de la planificación y la programación de los trabajos de ZF en Passau-Grubenweg, en el sur de Alemania. Uno de sus proyectos es fomentar el uso de brocas para agujeros profundos. Esta mejora ha significado una profundidad de taladrado de agujeros de 60 x D en acero de cementación y acero tratado térmicamente con centros de mecanizado estándar. Algo que ha sido posible gracias al uso de las brocas con recubrimiento AlTiN y refrigeración interna de Mitsubishi, sobre las que Lang opina que “son fiables y aportan una ventaja económica considerable”.

Passau es la planta de producción y desarrollo de ZF Friedrichshafen AG. Aquí es donde se fabrican los ejes, las transmisiones y los componentes de accionamiento que se instalarán en maquinarias agrícolas y de construcción, autobuses y vehículos (incluidos los ejes propulsores de la transmisión y el accionamiento central de 700 mm de largo para coches y vehículos comerciales). La producción anual se sitúa en torno a las 14.000-16.000 piezas. El material más utilizado en estos ejes es el acero 16MnCr5 (1,7131) y el 42CrMo4 (1,7225). El número de agujeros de profundos necesarios en cada eje varía entre uno y cinco.

Los agujeros con un diámetro hasta 7,5 mm admiten una profundidad máxima de 600 mm y, de estos, los primeros 410 mm se mecanizan actualmente con las brocas de metal duro de Mitsubishi. Para alcanzar la profundidad restante, se utilizan brocas de una sola hélice. Las normas de tolerancia y de la calidad de la superficie son de +0,2/-0,1 mm para el diámetro, una tolerancia posicional de 1 mm, una tolerancia de profundidad de 2 mm y una dureza máxima de la superficie de Rz100. La vida útil de la broca oscila entre 40 y 100 m, en función de la aplicación del material de trabajo.

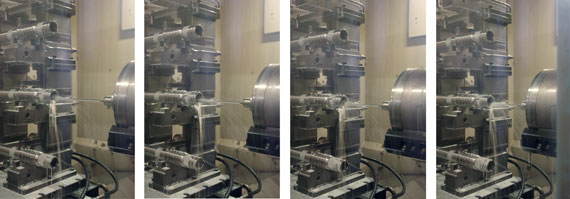

Ejes de engranajes en un centro de mecanizado convencional de ZF AG en Passau. Normalmente, esta operación no es posible con las brocas de profundidad convencionales. Las brocas de Mitsubishi también se pueden guardar en el almacén de herramientas del centro de mecanizado del mismo modo que cualquier otra herramienta convencional.

Taladrado fiable de acero hasta 60 x D

“En lugar de adaptar las operaciones a una máquina especializada o de invertir en una nueva máquina de taladrado, apostamos por efectuar este proceso en un centro de mecanizado convencional existente”, afirma Franz Schwarzmüller, director de producción. El ahorro en esta inversión no habría sido posible con otras brocas. Además, las brocas de Mitsubishi, con un soporte adecuado, se pueden almacenar en el almacén de herramientas y así cambiar el husillo de la misma forma que cualquier otra herramienta estándard. “Esto nos ayuda a ahorrar una gran cantidad de tiempo y de dinero, sin olvidar que, dado que ahora el proceso de taladrado de profundidad es más fiable, también nos permite reducir costes en términos de rotura de la broca y de la propia pieza de trabajo, así como de tiempo de interrupción del funcionamiento de la máquina cuando se producen este tipo de roturas. Estos ahorros pronto alcanzarán una cifra de cuatro dígitos”.

Taladrado en un centro de mecanizado convencional: la profundidad máxima del agujero es de 600 mm, de los cuales 410 mm se mecanizan actualmente con brocas de metal duro de Mitsubishi. La profundidad restante se alcanza gracias a brocas con una sola hélice.

ZF Passau y los ingenieros de aplicaciones de Mitsubishi han venido trabajando, codo con codo, para perfeccionar esta tecnología de profundidad desde el año 2005, momento en que se inició nuestra colaboración con las brocas de 30 x D. Los resultados de este desarrollo continuo han propiciado un enorme incremento en la productividad, hasta el punto de que una broca de Ø 6,83 mm (MHS0683-L60C - VP15TF) puede alcanzar una profundidad de 410 mm en tan sólo 72 segundos. “Ver y escuchar la facilidad de corte de la broca atestigua su calidad”, afirma Manfred Bartl, uno de los veinticinco operarios encargados de supervisar el taladrado de profundidad de los distintos centros de mecanizado de ZF en Passau, donde se sigue un esquema de tres turnos. “Las brocas también funcionan con una presión del refrigerante de 50 bar, el doble que en una herramienta convencional”, declara Bartl.

Otra característica que permite ahorrar costes es que las brocas se pueden reafilar y recubrir, un proceso al que se someten, aproximadamente, 30 piezas cada semana. Por el momento se desconoce la existencia de posibles problemas de variación en el rendimiento y la calidad de las brocas reafiladas. Todavía está por ver si se ha alcanzado el final del ciclo de mejoras o si el proceso todavía se puede optimizar a medida que se vayan desarrollando nuevas tecnologías.

Franz Schwarzmüller, director de producción en ZF Friedrichshafen AG, de Passau, sujeta un eje terminado: los estándares de tolerancia y calidad de la superficie son de +0,2/-0,1 mm para el diámetro, una tolerancia posicional de 1 mm, una tolerancia de profundidad de 2 mm y una dureza máxima de la superficie de Rz100.

Perfección en el diseño

Wilfried Dyduch y Albert Häring, ingenieros de aplicaciones y asesores técnicos de Mitsubishi, han seguido el proyecto de taladrado de profundidad desde que este se lanzó. En 2005, con el estándar 30 x D plenamente vigente, no estaba nada claro quién se haría con la hegemonía en el taladrado de profundidad, sobre todo porque la mayoría de los principales fabricantes de herramientas entraban en esta negociación. Sin embargo, el desarrollo constante, la aceptación entre los clientes y la rapidez de reacción pronto dieron sus frutos. “Cada dos semanas a lo largo de todo este proceso hemos mantenido una reunión sobre los avances con ZF Passau”, afirma Dyduch. “La funcionalidad de la broca es perfecta, mientras que la coordinación y la asistencia en materia de ingeniería siempre ha sido extremadamente competente”, confirma el planificador Volker Lang. “A pesar de que aquí trabajamos con varios afamados fabricantes de herramientas, en lo que a taladrado de profundidad se refiere, Mitsubishi es el número 1”.

Broca MHS en acción. La planta de ZF en Passau, funciona con tres turnos. Se desconocen los posibles problemas derivados de la manipulación de las brocas de taladrado profundo o las variaciones en la calidad. La broca de Mitsubishi, con una presión del refrigerante de 50 bar, funciona el doble de rápido que las brocas convencionales.

Historia del taladrado de profundidad

Petra Reinhold es la directora del departamento técnico de Mitsubishi. Reinhold resume de este modo la tendencia en el ámbito de las herramientas de taladrado de profundidad: “Cada diez años aumentan en 100 mm su longitud y, en la actualidad, el máximo total alcanzado es de 490 mm. Si bien la presión del refrigerante interno también ha aumentado de 30 a 50 bar, se espera que, en el futuro, esta se sitúe entorno a los 60 ó 70 bar. También se espera que el recubrimiento experimente un progreso similar con el paso del tiempo”. Por otra parte, Reinhold destaca que “para lograr una mayor fiabilidad, es importante ser conscientes de que las especificaciones de los materiales varían, si bien nuestras brocas son capaces de hacer frente a dichas variaciones y producir resultados casi idénticos una y otra vez”.