Mecanizado

Influencia de los errores de la herramienta sobre la rugosidad superficial en operaciones de fresado frontal

P. Franco, M. Estrems, F. Faura

Departamento de Ingeniería de Materiales y Fabricación, Universidad Politécnica de Cartagena C/ Doctor Fleming s/n, 30202 Cartagena.Tel: 968 325388, Fax: 968 326445, Email: patricio.franco@upct.es.01/12/2002

1. Introducción

La rugosidad superficial en operaciones de mecanizado viene dada por diversos factores tales como el avance, geometría de la herra-mienta y desgaste de la herramienta, y en herra-mientas multifilo como las utilizadas en fresado frontal también está relacionado con los errores de posicionamiento de las plaquitas [1-2].

Baek et al. [1] desarrollaron un método para predecir el perfil de la superficie en función de los errores de la herramienta pero sin incluir ningún tratamiento estadístico de los mismos.

En este trabajo se propone una metodología para la selección del avance óptimo que permite obtener una rugosidad determinada con una cierta fiabilidad a partir del conocimiento estadístico de los errores de la herramienta.

2. Procedimiento

Se efectúa un análisis metrológico de la desvia-ción axial (ea) y radial (er) de los dientes de la herramienta, así como de la desviación longitudinal (al) y transversal (at), obteniéndose un estimador de la media y la varianza de estos parámetros. Mediante el método de Montecarlo se generan diferentes poblaciones de errores de la herramienta que son utilizados para determinar el acabado superficial para diferentes avances.

A partir de los resultados obtenidos con las distintas poblaciones de errores, se calcula el valor medio de rugosidad superficial para cada avance con su correspondiente incertidumbre. Posteriormente se realiza una serie de ensayos en base a los cuales se comprueba la validez del modelo y se discuten las discrepancias entre los resultados teóricos y experimentales.

3. Resultados

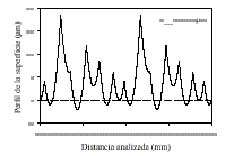

En la Figura 1 se representa el perfil de la superficie para un avance de 0,924 mm/rev y unos determinados valores de errores de la herramienta. Para cada grupo de errores de la herramienta se obtiene una gráfica similar a la Figura 1, de la que se extrae el valor de Ra. Como observaron Baek et al. [1], para pequeños valores de avance no siempre la disminución del avance se traduce en la reducción de Ra, por lo que en este trabajo se realiza un estudio estadístico de los resultados de estas gráficas, obteniendo el avance que proporciona el acabado superficial requerido con una cierta fiabilidad.

Figura 1.Perfil de la superficie para un avance de 0,924 mm/rev.

4. Conclusiones

Después de contrastar los resultados del modelo con las observaciones experimentales, se puede concluir que este método permite seleccionar adecuadamente el valor del avance óptimo en operaciones de fresado frontal con plaquitas redondas.

5. Referencias

[1] D.K. Baek, T.J. Ko and H.S. Kim, International Journal of Machine Tools and Manufacture, 41, (2001) p. 451-462.

[2] W.B. Saï, N.B. Salah and J.L. Lebrun, International Journal of Machine Tools and Manufacture, 41, (2001) p. 443-450