Mecanizado

Estudio de los problemas de adhesión en el torneado

J.M. Sánchez, M. Álvarez, M.S. Carrilero, J.M. González, J. Cano, M. Marcos

Universidad de Cádiz. Dpto. Ingeniería Mecánica y Diseño Industrial. ESI.C/ Chile s/n, 11003-Cádiz. Tel. 956015123. e-mail: mariano.marcos@uca.es01/12/2002

1. Introducción

El mecanismo de adhesión es uno de los principales responsables del desgaste de herramientas de corte, presentándose en un amplio rango de temperaturas. Por este mecanismo, partículas de la herramienta de corte pueden quedar adheridas a la viruta o a la pieza mecanizada. Sin embargo, este proceso de adhesión puede darse también en sentido contrario, mediante la incorporación de fragmentos de material de la pieza a la superficie de la herramienta. Generalmente, estos fragmentos son mecánicamente inestables pudiendo arrancar partículas de la herramienta provocando su desgaste. El material de la pieza adherido a la superficie de desprendimiento de la herramienta puede darse en forma de filo recrecido (Built-Up Edge, B.U.E.) o extendiéndose a zonas más amplias de la cara de desprendimiento de la herramienta, originando la llamada capa adherida (Built-Up Layer, B.U.L.), [2,3].

A partir de consideraciones sobre la distribución de temperaturas en la herramienta, en [1] se establecen las diferencias entre los mecanismos de formación de ambos efectos para el mecanizado de la aleación AA2024.

En este trabajo se contrasta dicha hipótesis para el torneado de la aleación AA7050.

2. Experimental

Se tornearon con herramientas de TiN barras cilíndricas de la aleación AA7050 durante periodos de tiempo de 0,1 a 10 segundos, empleando velocidades de corte entre 30 y 180 m/min y avances entre 0,05 y 0,3 mm/rev., con una profundidad de pasada de 2mm.

Las herramientas ensayadas fueron estudiadas mediante SEM y EDS, con objeto de analizar la microestructura y composición del material adherido. Para cada ensayo se empleó una herramienta nueva.

3. Resultados

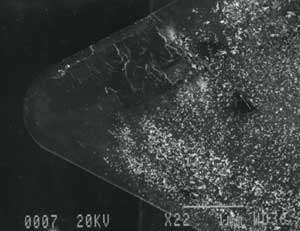

En la Figura 1 se muestra la imagen de la cara de desprendimiento de una de las herramientas empleadas. En la misma puede apreciarse la adhesión de material en la zona más cercana al filo (BUE) y una extensión de espesor menor alejándose del mismo (BUL).

El análisis mediante EDS de ambas zonas ha puesto de manifiesto que el BUE está formado por el mismo material de la aleación mientras que la composición del BUL es próxima a la del aluminio puro.

4. Conclusiones

De acuerdo con [1], estos datos confirman que la formación del BUL se debe al reblandecimiento de la matriz de aluminio que queda soldada a la herramienta y el arrastre de los intermetálicos por la viruta, mientras que el BUE se forma sobre dicha capa en las zonas más cercanas al filo por efectos de adhesión mecánica.

Figura 1. Imagen SEM de la cara de desprendimiento de una de las herramientas empleadas.

5. Referencias

[1] M.S. Carrilero et al., Int. J. Mach. Tools & Manuf., 42(2002)215.

6. Agradecimientos

Trabajo financiado por CICYT (DPI2001-3747) y la Junta de Andalucía