Metodología de incremento de fiabilidad en cabezales de fresado

Ingenieros del Dpto. de Desarrollo de Producto de Ideko Centro Tecnológico15/05/2003

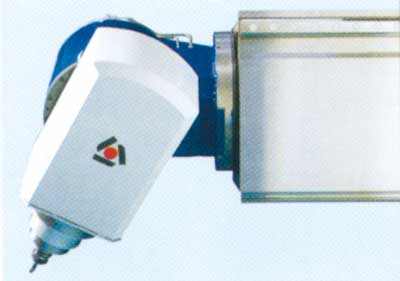

Dentro de la gama de cabezales seleccionados se consideran básicamente dos modelos de cabezal diferentes: los que llevan lubricación por grasa y los que disponen de lubricación por medio de aceite refrigerado.

Se define la fiabilidad de una máquina como la aptitud de una máquina, o de unos componentes, o de unos equipos, para desempeñar sin fallos una función determinada, en condiciones especificadas y durante un periodo de tiempo dado (según la norma EN 292/1). Uno de los conceptos que se utilizan para cuantificar la fiabilidad es la Tasa de Fallo (l), definida como el número de fallos por unidad de tiempo. La tasa de fallo es considerada constante sobre el "período de vida útil". Para aclarar este último concepto haría falta remitirse a la conocida como "curva de la bañera". En dicha curva, se representa la Tasa de Fallo (l) frente al tiempo, obteniéndose a rasgos generales, que esta tasa se mantiene prácticamente constante hasta un punto en el que, debido a la aparición de efectos de uso y desgastes, el componente empieza a originar más fallos y ser fuente de problemas.

Objetivos planteados

- Mejora del tiempo de funcionamiento, efecto directamente derivado de una reducción en el número de averías.

- Reducción de los tiempos de parada y de intervención por averías.

- Mejora de la tasa de calidad interna o bien reducción de gastos de no calidad.

Metodología utilizada

En primer lugar, se trata de analizar los fallos detectados en la explotación del producto, es decir, en las diversas aplicaciones industriales de los cabezales de fresado, con el objetivo de conocer la fiabilidad actual de los cabezales, e identificar componentes y modos de fallo críticos, así como posibles causas de fallo. Para realizar esta tarea es necesario estudiar los informes de mantenimiento preventivo y correctivo, analizar al detalle las reuniones mantenidas con técnicos de los departamentos del Servicio de Asistencia Técnica y de Oficina Técnica, y profundizar en la información existente sobre el funcionamiento de máquina en las empresas de los usuarios finales.

En base al procesamiento de la información mencionada, se obtienen unas gráficas que muestran los diagramas de frecuencia de componentes sustituidos en un cabezal (% de las veces de cada sustitución que corresponde a cada uno de los componentes identificados), bien porque hayan sido reparados o bien por tratarse de nuevos repuestos. Estos diagramas recogen la diferente casuística, tanto en los cabezales lubricados por grasa como en los lubricados por aceite refrigerado, pudiéndose realizar un diagnóstico de cuáles son los componentes más problemáticos, en cada caso.

Posteriormente, se representa el modo en el que se relacionan los componentes del cabezal mediante un diagrama de bloques. La relación entre los componentes es una relación en serie por lo que la tasa de fallos total del sistema será la suma de la tasa de fallos de los componentes que componen el sistema.

A partir de este momento, se ha preparado todo para la realización del AMFEC. Esta es la herramienta fundamental utilizada en el análisis de fiabilidad para analizar las incidencias ocurridas. La realización de los AMFEC se divide en dos fases:

1 Organizar la información existente de incidencias ocurridas (fallos), y así, identificar todas las posibles causas de fallo y los efectos que producen en los cabezales. En este punto cobra gran importancia identificar la causa última del problema, es decir analizar en qué período de vida del cabezal está el origen del problema: Diseño, Fabricación, Montaje, Puesta a punto, Mal uso, Desgaste, …

2 Evaluar la criticidad de cada una de las incidencias mediante los parámetros de Frecuencia (de la causa), Gravedad (del efecto) y Detección (del modo de fallo), a partir de los criterios más habituales utilizados en empresas del sector de Automoción.

Del análisis realizado, es necesario identificar el listado de puntos críticos, que se corresponde con aquellos de mayor índice de criticidad. La valoración realizada por parte del equipo de trabajo se ha llevado a cabo tomando como crítico el valor de IC ≥ 16, en base a la metodología establecida inicialmente.

Una vez definidas las acciones se asignan responsables y plazos para su implantación. En esta fase son los propios técnicos de la empresa fabricante de fresadoras los que toman parte activa en el proyecto implicándose en la búsqueda de soluciones. Se pueden elaborar unas gráficas donde se muestra el porcentaje de acciones en función de la causa raíz, siendo conveniente la diferenciación según se trate de cabezales lubricados por grasa o lubricados por medio de aceite refrigerado.

Evaluación de mejora conseguida y resultados obtenidos

Conclusiones derivadas de la implementación y acciones futuras

- Se ha reducido la tasa de fallos en un 48% en el cabezal lubricado por grasa después de aplicar las acciones de mejora, sobre todo en aquellos componentes que más influencia tenían en las operaciones de mantenimiento realizadas.

- Las acciones de mejora implementadas tanto de diseño como de procesos pueden ser aplicadas a la restante gama de cabezales. La metodología aplicada se puede extender así mismo a otros grupos de máquina.

- Desde un punto de vista de mejora continua del producto es interesante el implantar una sistemática para recoger parámetros de funcionamiento de máquina en casa del cliente.

Bibliografía y documentación utilizada

- D17 Metodología de Gestión y Mejora de Parámetros RAM en Máquina Herramienta v2.0.

- EN 292/1 Seguridad de las máquinas Conceptos básicos, principios generales para el diseño. Parte 1: terminología básica, metodología.

- E41.50.515.G PSA PEUGEOT CITROEN Moyens de Production Fiabilite, maintenabilite disponibilite document de base pour conception

- NSWC-88/LE1 Handbook of reliability prediction procedures for mechanical equipment