Nuevas formulaciones con cargas naturales para la fabricación de piezas por rotomoldeo

El moldeo rotacional o rotomoldeo es el proceso de transformación del plástico empleado para producir piezas huecas, en el que plástico en polvo o líquido se vierte dentro de un molde mientras gira en dos ejes biaxiales. El plástico se va fundiendo mientras se distribuye y adhiere en toda la superficie interna. Finalmente, el molde se enfría para permitir la extracción de la pieza terminada. Dicho proceso se caracteriza por permitir la obtención de piezas con gran calidad superficial, buena homogeneidad de espesores y elevadas propiedades mecánicas. El moldeo rotacional ofrece gran libertad de diseño, pues ofrece la posibilidad de fabricar desde pequeñas piezas huecas como juguetes (muñecas, pelotas, caballitos), maniquíes, piezas de equipaje, boyas y otros dispositivos de flotación hasta piezas de gran tamaño como cascos de lanchas y canoas, tanques de combustible, barriles industriales de gran tamaño, contenedores y tanques de almacenamiento, entre otros.

A pesar que en los últimos años, el rotomoldeo ha ido adquiriendo una mayor madurez tecnológica debido a las innovaciones en equipos y técnicas de control incorporadas, desde el punto de vista de los materiales, el proceso se encuentra en un nivel tecnológico más atrasado que el resto de procesos por la poco o nula disponibilidad de materiales más sostenibles con el medio ambiente, que por un lado reduzcan el consumo de plástico y por otro posean mayores características de biodegradabilidad y reciclabilidad.

Con ese fin, Aiju, junto a Ebrim y ULPG, están trabajando conjuntamente en buscan de nuevas alternativas para la obtención de compuestos plásticos para rotomoldeo, empleando residuos naturales que por un lado, ayuden a minimizar la cantidad de plástico empleada, al tratarse de un producto derivado del petróleo y no renovable y además más caro, y por otro lado se le dé un uso a residuos que hasta ahora no se aprovechaban o se empleaban para otros usos, como la incineración. En este trabajo se ha empleado la cáscara de almendra como carga natural.

Materiales y métodos experimentales

Materiales

La cáscara de almendra empleada ha sido de la variedad ‘marcona’ y posee una densidad aproximada de 1.043 g/cm³. También se ha empleado aditivo oxo-degradable, Addiflex HES, para inducir a la degradación de la matriz plástica.

Métodos experimentales y equipos empleados

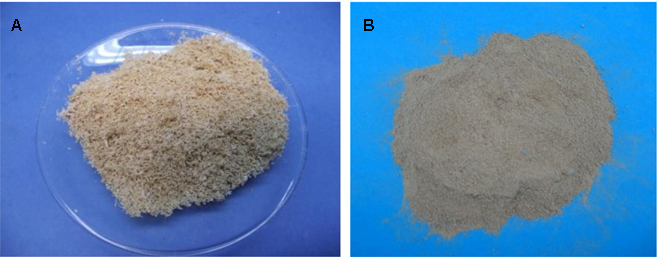

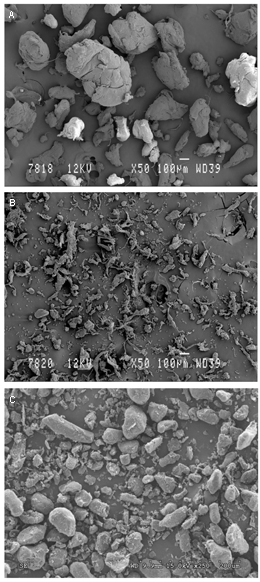

Figura 1: Fotografía de la cáscara de almendra: a) triturada y b) polvo.

Las pruebas de rotomoldeo se han llevado a cabo en una pequeña máquina a escala laboratorio. El molde empleado ha sido un molde de aluminio, en forma de cubo de dimensiones 85x85x85 mm. Las propiedades mecánicas se han determinado a partir de las probetas extraídas de las piezas obtenidas por rotomoldeo. Los resultados de la caracterización mecánica se han obtenido como la media de los valores obtenidos de la caracterización de cada una de las caras.

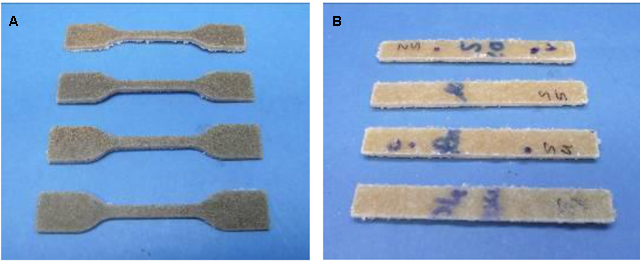

Se han obtenido dos modelos de probetas normalizadas, unas en forma de halterio para los ensayos de tracción y otras rectangulares para los ensayos de flexión e impacto. En la Figura 3 se incluyen los dos modelos de probetas obtenidos.

Resultados

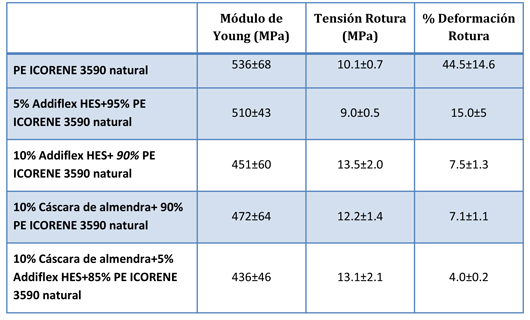

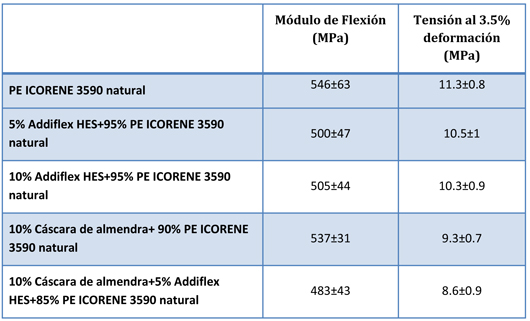

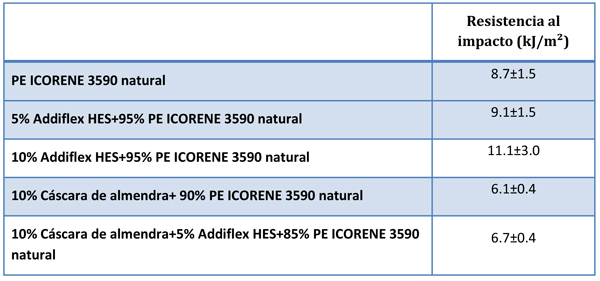

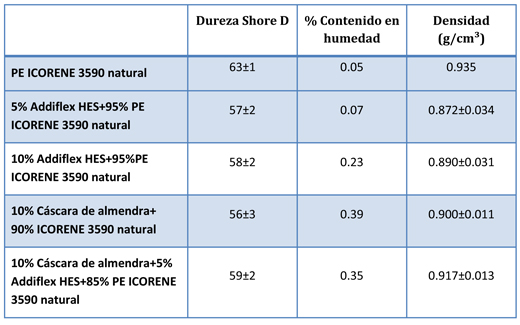

En la Tabla 1 y Tabla 2 se muestran los resultados las propiedades mecánicas de tracción y flexión respectivamente de los diferentes materiales rotomoldeados. La incorporación o incremento del porcentaje de aditivo oxo-degradable en las formulaciones, Addiflex HES, produce una disminución de la rigidez del material.

Conclusiones

A partir de los resultados obtenidos de estas pruebas preliminares, se extraen las siguientes conclusiones:

- La incorporación o incremento del porcentaje de aditivo oxo-degradable en las formulaciones, produce una disminución de la rigidez del material.

- La cáscara de almendra actúa como carga, incrementando la fragilidad del material.

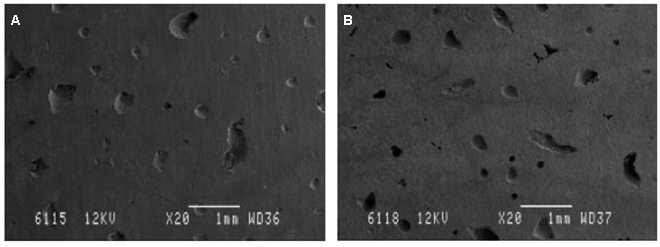

- La superficie de las piezas obtenidas presenta intersticios (huecos) debido a que el proceso de rotomoldeo se realiza sin presiones de compactación.

Próximas actividades

Dentro del estudio del empleo de fibras naturales en el proceso de rotomoldeo, las próximas actividades del proyecto se centrarán en realizar pruebas con nuevos residuos naturales (fibras celulósicas, fibra platanera, cáscara de nuez, etc.) así como con mezclas de materiales biodegradables con residuos naturales. Se optimizarán y mejorarán dichas formulaciones con objeto de poder emplearlas en el proceso de rotomoldeo.

Agradecimientos

Las actividades desarrolladas en el presente trabajo han sido posibles gracias a la financiación aportada por el Ivace (Instituto Valenciano de Competitividad Empresarial) y por el Ministerio de Ciencia e Innovación al proyecto cuya referencia es IMDEEA/2012/30 y IPT-2011-1894-420000, respectivamente.

A la Cooperativa de Castilla, La Trencaora, por el suministro gratuito de la cáscara de almendra.