Cómo elegir una válvula de bola para reducir emisiones

Las emisiones fugitivas se definen de maneras diversas y pueden referirse a una amplia gama de emisiones que no se limitan a chimeneas o venteos, sino que incluyen emisiones procedentes de la manipulación y procesado de materias primas, polvo y otros procesos industriales.

Respecto a las emisiones en general, y las emisiones fugitivas en particular, la tendencia es hacia regulaciones más estrictas y más control. Las emisiones fugitivas estarán en la vanguardia a medida que los legisladores intentan imponer el próximo nivel de normas regulatorias, especialmente en lo que concierne a los compuestos orgánicos volátiles muy reactivos (HRVOC).

No todas las fugas se consideran emisiones fugitivas. Las fugas pueden ser internas o externas. En el caso de una válvula de bola, una fuga interna significa una fuga a través del asiento, de aguas arriba a aguas abajo. Mientras la válvula no ventee a la atmósfera, una fuga interna no se consideraría una emisión fugitiva. Por el contrario, una fuga externa significa una fuga desde el interior de la válvula al medio ambiente, por ejemplo, a través del vástago o del cierre del cuerpo. En tanto en cuanto las fugas suponen un peligro para el medio ambiente, son emisiones fugitivas.

Según un artículo de la publicación Sealing Technology, las emisiones fugitivas en todo el mundo suman más de un millón de toneladas métricas por año. En un estudio reciente, llevado a cabo por la Asociación Europea de Cierres, las emisiones de fugas en válvulas, bombas y bridas en las plantas de EE UU son responsables de pérdidas estimadas en 300.000 toneladas por año sólo en la industria química y petroquímica. El mismo estudio indica que un tercio de todas las emisiones son emisiones fugitivas, y la mitad de ellas provienen de válvulas.

Las fugas externas de racores, válvulas y otros componentes de sistemas de fluidos pueden convertirse a medida que transcurre el año en pérdidas financieras cuantiosas. Por ejemplo, para una planta con 50.000 racores, el coste promedio anual debido a fugas se estima en más de 25.000 dólares. Estos ejemplos abogan por un enfoque de coste total en el diseño, selección de producto y mantenimiento de sistemas de fluidos.

En este articulo, nos centraremos en fugas de componentes individuales, particularmente de fugas en válvulas de bola, un tipo de válvula ampliamente usado y que permite cierres efectivos y de gran capacidad de caudal en muchas industrias, como la química, petroquímica, exploración de petróleo y gas, energía y combustibles alternativos.

Para controlar las emisiones fugitivas en válvulas de bola, es crítico seleccionar la válvula correcta para la aplicación. Hay que comenzar con una información adecuada sobre la aplicación: rangos de presión y temperatura, limpieza del medio, frecuencia de ciclado, frecuencia deseada de mantenimiento, máximo caudal de fuga admisible, requisitos de caudal y posible contaminación. Después, hay que elegir la tecnología más adecuada a los parámetros de trabajo, prestando la atención debida a características de diseño y funcionamiento así como a la compatibilidad de materiales. Este artículo no puede cubrir todos los tipos de válvulas de bola, sino que nos centraremos en dos características de diseño que son especialmente importantes en el control de emisiones y en el coste total de propiedad: el diseño del cierre del cuerpo y el diseño del cierre del vástago.

Diseño del cierre del cuerpo

Los dos sistemas más comunes de cierre del cuerpo son el de tipo roscado y mediante brida. Mientras que el tipo roscado es un cierre más resistente y permite presiones de servicio más altas, el cierre mediante brida permite un mantenimiento más fácil y rápido con la válvula en línea, lo cual es una ventaja importante.

El tipo roscado consiste en uno o dos terminales roscados que se roscan en el cuerpo de la válvula después de haber introducido la bola y el cierre del asiento. El área de cierre del terminal roscado es relativamente pequeña y por esa razón es un cierre muy eficiente, permitiendo estanquidad hasta presiones de 689 o 1.378 bar (10.000 o 20.000 psig). Además, la naturaleza de este diseño permite al fabricante ofrecer una gama amplia de conexiones finales.

En las válvulas que emplean el cierre tipo brida, el cuerpo de la válvula consiste de tres partes que se unen mediante bridas, juntas y pernos (Figura 1). Ya que el área de cierre en estos componentes es mayor, este diseño implica normalmente presiones de servicio más bajas. Como las bridas cierran mediante junta, hay menos restricciones geométricas en el material de cierre, con lo que tenemos una gama más amplia de materiales disponibles.

El material de cierre estándar del fabricante no es siempre la mejor opción. Los diseñadores del sistema deben tener especial cuidado en investigar la compatibilidad del material de cierre con las condiciones de trabajo de su sistema, considerando todas las opciones como material de juntas, distintos tipos de juntas tóricas o empaquetaduras de Grafoil que pueden aportar un diseño de válvula más robusto. Los pernos del cierre bridado deberían ser de un material de calidad, como acero inoxidable 316 de grano endurecido, para asegurar que se mantiene una fuerza de cierre adecuada.

Más allá de los materiales de cierre, una ventaja del tipo bridado es la facilidad de mantenimiento. Cuando se retiran los pernos, el cuerpo de la válvula se puede abatir, lo que facilita el mantenimiento y evita tener que desmontar la válvula del sistema para tener acceso a los cierres del asiento y del cuerpo. A medida que las normativas sobre emisiones se hacen más estrictas, la facilidad de mantenimiento y reparación se convierten en factores más importantes.

Las fugas pueden darse no sólo a través de los puntos de cierre, sino a través de los materiales del cuerpo, como los de cuerpo fundido. Al especificar una válvula, el diseñador debería preguntarse sobre la integridad del material del cuerpo, cómo ha sido inspeccionado, si es de fundición o mecanizado. ¿Qué especificaciones de metal exige el fabricante? ¿Qué controles de calidad tiene implantados? Un Certificado de Ensayo de Materiales (CMTR) proporciona muchas respuestas a las preguntas más críticas sobre la calidad del material del cuerpo.

Diseño del vástago

En una válvula de bola, debe haber un medio de asegurar que el fluido del sistema, sea líquido o gas, no fuga entre el vástago y el cuerpo. Esta es la función del cierre del vástago. Si hay un ciclado suficientemente frecuente, todos los cierres del vástago acabarán desgastándose, y ese desgaste provocará una fuga. No obstante, algunos cierres son más efectivos que otros para ciertas aplicaciones. Según la aplicación debería tomarse una decisión deliberada en cuanto al tipo de vástago.

Empaquetadura del vástago de una sola pieza

La tecnología más básica y primitiva es la que aporta una junta de una sola pieza que rodea al vástago. Cuando se aprieta la tuerca de la empaquetadura hacia abajo, la junta, normalmente de politetrafluoroetileno (PTFE) se comprime, rellenando los espacios que hay entre el vástago y la carcasa del cuerpo.

Desgraciadamente, el PTFE y otros materiales de empaquetadura similares pueden llegar a fluir (cold flow o tendencia de ciertos materiales a cambiar su forma en el tiempo). Esta circunstancia puede agravarse con la presión o la temperatura. En algunos casos, el material puede llegar a extrudir en áreas en las que no estaba previsto, minando su efectividad y causando la fuga del fluido del sistema.

Para compensar esta extrusión en frío, puede ser necesario apretar la tuerca de la empaquetadura más a menudo para aumentar la fuerza de compresión en el cierre del vástago, sobretodo si la presión o temperatura cambian o a medida que se cicla la válvula. Ese apriete adicional aumenta la presión contra el vástago, elevando el par de actuación de la válvula —mando más duro. Incluso puede que la tuerca del vástago haga fondo sobre el cuerpo de la válvula, punto en el que debe cambiarse la empaquetadura.

Esta tecnología tan básica requiere frecuentes inspecciones y ajustes; si no, habrá fuga. Además, para un operador no experto, no siempre está claro cuando hay que ajustar la empaquetadura.

Para reducir el riesgo de emisiones fugitivas, el diseño de empaquetadura de una sola pieza debería reservarse para aplicaciones donde los cambios de temperatura o presión son mínimos, el ciclado es limitado, o donde habrá una inspección frecuente y regular.

Empaquetadura de dos piezas tipo Chevron

Una empaquetadura de dos piezas tipo Chevron es una mejora respecto del diseño de una sola pieza, y permite rangos de presión o temperatura más amplios así como una actuación regular sin un excesivo desgaste.

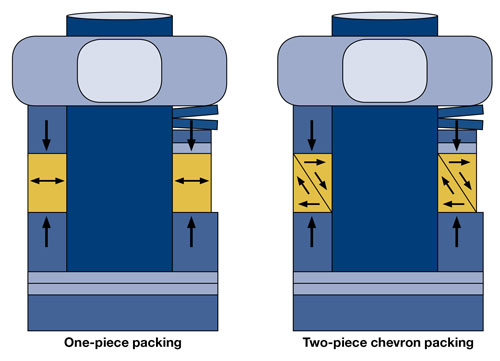

Una empaquetadura tipo Chevron consiste en dos juntas encajadas, una dentro de la otra. La sección transversal de las dos juntas tiene forma triangular. Pero unidas, las dos juntas forman una sección rectangular (ver Figura 2). A medida que la tuerca de la empaquetadura del vástago transmite su fuerza, las dos juntas se empujan una a la otra en la diagonal donde se juntan, lo que transmite la fuerza horizontal y uniformemente contra el vástago y la carcasa del cuerpo. Con una presión mínima de la tuerca de la empaquetadura, se crea un cierre entre el vástago y el cuerpo.

Para que el cierre Chevron selle correctamente, las dos juntas de PTFE deben mantenerse en su sitio sin extruir durante los posibles ciclados térmicos. La empaquetadura Chevron debe, por lo tanto, estar bien contenida y soportada por los discos de soporte, que distribuyen la presión uniformemente a la empaquetadura.

Para reducir la necesidad de inspección y ajustes, el cierre Chevron debe incluir también unos discos Belleville, que actúan como muelles que crean una fuerza constante sobre la empaquetadura. Esa fuerza constante permite una presión uniforme sobre la empaquetadura aunque haya cambios en la presión o temperatura. Estos muelles proporcionan una fuerza permanente contra el cierre y el cuerpo para asegurar la correcta cantidad de fuerza de cierre. A altas temperaturas, los muelles se comprimen y dejan espacio para que la empaquetadura se expanda. A temperaturas bajas, los muelles se dilatan y mantienen la correcta presión sobre la empaquetadura. Este sistema de empaquetadura autocompensante permite al Chevron mantener siempre una presión constante a partir de la fuerza ejercida por los muelles. Como resultado, se obtiene una actuación suave y un mínimo desgaste de la empaquetadura. Sin los muelles, la empaquetadura tendría que expandirse y contraerse en un espacio relativamente fijo. Cuando se dilatara a altas temperaturas, la carga en el vástago aumentaría y podría extruir. El resultado sería un desgaste más alto y actuación más dura.

Algunos diseños de válvulas pueden permitir que la presión del sistema empuje el vástago hacia arriba, y un mecanismo autocompensante compensa este movimiento, así como la dilatación y contracción de la empaquetadura, asegurando la presión constante.

Las válvulas con cierre de una sola pieza pueden tener muelles y pretender ser autocompensantes, pero no son efectivas. Los muelles pueden permitir contraerse o expandirse a la empaquetadura de PTFE hasta cierto punto, pero sin el diseño Chevron no pueden asegurar una fuerza constante sobre el vástago. Por definición, una válvula con cierre de una sola pieza requiere una fuerza del muelle sobre la empaquetadura muy elevada, lo bastante para que pueda deformarla hacia fuera y crear un cierre. Con actuaciones repetidas, el desgaste de la empaquetadura es considerable. El desgaste conllevará cambiar a menudo la empaquetadura y puede ocasionar fugas.

Cierre mediante junta tórica

Otra tecnología eficiente de cierre es la junta tórica. Cuando está diseñada correctamente, esta tecnología ofrece flexibilidad para aplicaciones que requieran alta, baja o rangos amplios de presión, por ejemplo, en un cilindro toma de muestra, en el que la presión puede caer desde los 158,5 bar (2.300 psig) cuando está lleno, a los 6,9 bar (100 psig) cuando esté casi vacío.

La junta tórica está normalmente hecha de un material muy elástico, como fluorocarbono FKM. Como la junta Chevron de dos piezas, el diseño de junta tórica no requiere de mucha presión de la tuerca de empaquetadura; al contrario, la propia presión del sistema transfiere energía a la junta tórica, ya que cuando la presión aumenta, la junta se deforma y aumenta su presión sobre el vástago. Al revés, cuando la presión del gas disminuye, la junta se relaja, llenando los espacios entre el vástago y el cuerpo. Gracias a su elasticidad, la sección transversal de la junta tórica se deforma y reforma para crear el cierre.

Un diseño adecuado de vástago con configuración de junta tórica precisa de una junta de soporte u otro mecanismo, normalmente fabricando con PTFE, que contendrá la junta bajo alta presión. Esta junta de soporte está diseñada para reducir la extrusión de la junta tórica y mantenerla contenida. Si se permitiera extruir a la junta más allá de sus límites, se rompería durante la actuación de la válvula. Esa extrusión excesiva podría provocar fugas y dificultar la actuación.

El diseño de junta tórica es muy eficaz a altas presiones. En cuanto a la temperatura, presión o ataque químico, el diseño está limitado por las especificaciones del elastómero. El usuario debe asegurarse de la compatibilidad química entre el fluido del sistema y el elastómero.

Desalineación del vástago

Más allá de los problemas relativos al diseño del cierre del vástago, hay otras causas de fugas en el vástago. Tienen que ver con la alineación del vástago. Si por cualquier razón el fuelle fuera empujado o forzado lateralmente, podría darse un desgaste desigual en el cierre del vástago, causando fugas. Hay dos causas básicas de desalineación.

En el primer caso, puede ser consecuencia de una instalación incorrecta del actuador. Si el eje del actuador neumático y el eje del vástago no están correctamente alineados, el vástago quedará descentrado, causando un desgaste no uniforme del cierre.

En el segundo caso, un asiento desgastado en el interior de la válvula puede causar ese desplazamiento del vástago. Para entender este hecho, debemos primero repasar la anatomía básica de las válvulas de bola. Estas válvulas pueden usar un diseño de bola flotante o un diseño de trunnion.

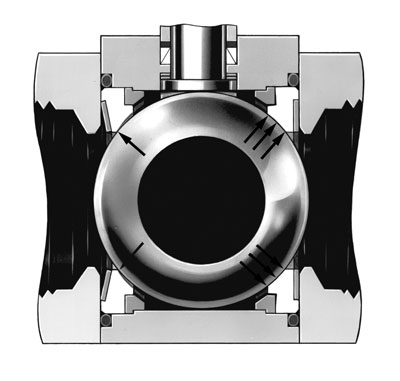

En el diseño de bola flotante, la bola no está fija dentro del cuerpo sino que flota entre dos asientos. En la posición cerrada (Figura 3), la bola cierra contra el asiento en el lado de baja presión, empujada aguas abajo por una presión diferencial positiva.

Por el contrario, el diseño trunnion emplea una bola también, pero su geometría contiene dos cilindros —esta figura geométrica recibe el nombre de trunnion— fijados a la bola en su parte superior e inferior (Figura 4). Este componente está alojado en el interior de la válvula y no puede desplazarse en el sentido del caudal (no flota). Cuando la bola gira hacia las posiciones de cerrado o abierto, gira solidariamente con los trunnions, que quedan sujetos mediante casquillos y rodamientos.

En el caso de presiones diferenciales muy altas a través del asiento, una bola flotante es empujada aguas abajo… con demasiada fuerza. Si no hay un diseño de asiento avanzado —como un asiento compensado con muelles, con junta y muelle en cada lado—, es posible que la bola no vuelva a su posición central. En consecuencia, el vástago queda desplazado lateralmente y, con el tiempo, provocará un desgaste desigual del cierre del vástago.

El diseño trunnion evita un desplazamiento excesivo de la bola aguas abajo. Los trunnions, que se mantienen en su sitio, mantienen la bola centrada y el vástago alineado correctamente. Incluso con un golpe de ariete, en el que un fluido no comprimible como el agua produce una subida brusca de presión, el trunnion permanecerá centrado.

Conclusión

El objetivo de este artículo no es abogar por un diseño u otro, por un diseño de bola flotante o trunnion, por ejemplo. Cada diseño tiene su aplicación adecuada. Este artículo intenta mostrar que los diferentes diseños tienen sus puntos fuertes y estos tienen un efecto directo sobre las emisiones fugitivas. Al elegir una válvula, el diseñador del sistema debe considerar la compatibilidad de materiales, presiones, temperaturas, frecuencia de inspección y ajustes deseada, y frecuencia de actuación. Además, cuando el coste es un factor determinante para seleccionar una válvula, el diseñador del sistema debe conocer los inconvenientes que puede estar introduciendo en el sistema. El coste real de una válvula no es el precio de compra sino su coste total de propiedad. Con costes de materia prima al alza y con sanciones más severas por incumplimientos medioambientales, deben considerarse todos los costes directos e indirectos asociados con el mantenimiento, fallo y recambio.