Tubos de PVC: un mercado en constante crecimiento

En 2022, el PVC representó el 9,1% de los 58,7 millones de toneladas de plástico producidos en la UE. Dentro del mercado europeo, el de tubos para la construcción registró aproximadamente 6,3 millones de toneladas de PVC, de las que el 60% correspondieron a tubos de PVC rígido y el 40% a flexibles. Como muestra el último informe de Euroconstruct, en los últimos tres años el sector de la construcción se ha recuperado notablemente en casi todos los estados miembros de la Eurozona, con una tasa de crecimiento del +2,1% calculada para el trienio 2020-2023. Buenas noticias, por tanto, para los agentes especializados en la producción y transformación industrial del PVC, cuya demanda seguirá estando positivamente influenciada por las recientes inversiones en la construcción pública y privada.

Los retos de la extrusión de tubos de PVC: flexibilidad de la producción, control de los parámetros y reducción del tiempo de preparación

La producción de tubos de PVC se caracteriza por numerosos retos: amplia gama de diámetros, resistencia del tubo, calidad constante del producto extruido y minimización de los residuos. Por lo tanto, el rendimiento de una línea está estrechamente relacionado no solo con la optimización del proceso de extrusión individual, sino con la propia capacidad de la planta de alcanzar altos niveles de flexibilidad de la producción con el fin de satisfacer los requisitos heterogéneos de las distintas aplicaciones de tubos.

Además, las propiedades físicas del PVC hacen que el proceso de extrusión sea especialmente delicado. De hecho, este polímero se caracteriza por una gran sensibilidad térmica y tiende a degradarse a partir de los 180 °C, parámetro próximo a su temperatura de fusión. En este sentido, para no comprometer la calidad del producto, es necesario limitar el tiempo de permanencia en el cabezal. Una vez fundido, el material pasa al cilindro, por lo que los principales parámetros que hay que controlar son la temperatura del cilindro, el caudal de la extrusora, la velocidad de los tornillos, la presión y la temperatura de la masa fundida.

Debido a la creciente flexibilidad de la producción y a los parámetros que deben respetarse para la puesta a punto de una línea de extrusión, existe la necesidad de reducir el tiempo de puesta a punto de las plantas de extrusión. En el caso concreto de los tubos de PVC, el cambio de diámetro y espesor del producto requieren una puesta a punto compleja, caracterizada por el montaje horizontal de nuevos componentes, el recalibrado y el ajuste de la configuración en toda la línea, con un impacto global de 83 h/año de trabajo no destinado directamente a la producción.

Bausano cambia las reglas del juego: la experiencia del sector marca la diferencia

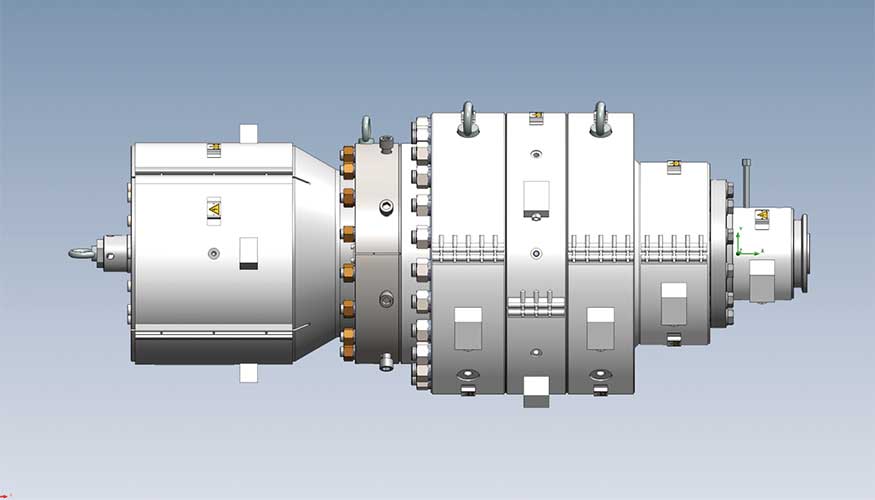

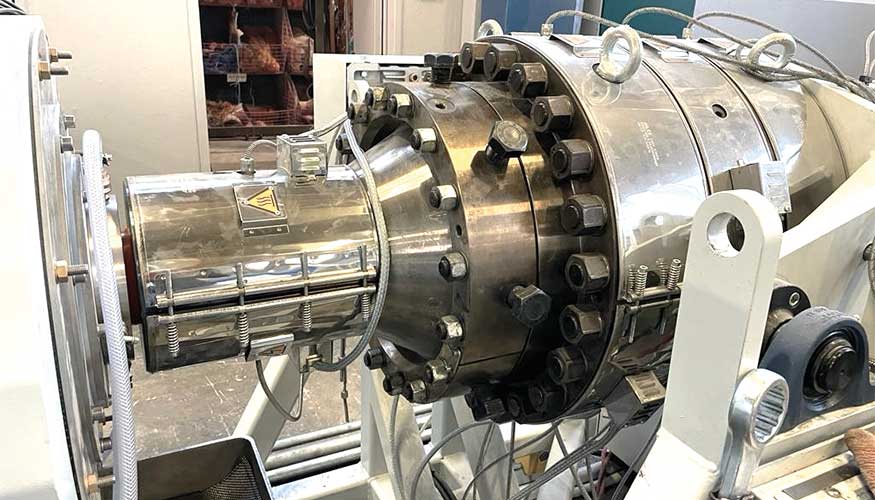

Bausano responde a este reto desarrollando un innovador cabezal para tubos de PVC capaz de cubrir una gama de diámetros de 125 mm a 400 mm, con caudales bajos (alrededor de 500 kg/h), evitando la degradación del material y los tiempos de permanencia excesivos en un equilibrio perfecto entre volumen, caudal y gama de producción.

Además de su tamaño compacto, esta solución exclusiva de Bausano reduce el número de cabezales de dos a uno, lo que repercute positivamente en los clientes tanto en términos de inversión global como de reducción de los tiempos de puesta a punto del molde. Además, el diseño modular de algunas partes del cabezal facilita al operador la limpieza y el mantenimiento durante el montaje y desmontaje. A continuación, el cabezal especial se combinó con una extrusora MD 92/30 Nextmover sin inducción, dotada de tornillos especialmente diseñados para procesar diferentes formulaciones de mezclas secas, desde las más cargadas a las menos cargadas.

En cuanto al diseño, Bausano, firma representada por Dewit, trabajó científicamente dentro de unos parámetros muy ajustados en relación tanto con los valores de compresión como con los tiempos de permanencia del polímero.

Para ello, la información recogida se procesó inicialmente con un plastógrafo de Brabender. En detalle, los materiales de partida se introducían en la cámara, donde se calentaban y se aplicaban tensiones de corte entre dos rotores contrarrotatorios. Durante este proceso, el equipo de diseño midió el par aplicado a los tornillos giratorios, a partir de los cuales se obtuvo información sobre la viscosidad de la masa fundida y, por tanto, sobre cualquier cambio producido por el mecanizado en el sistema (gelificación, ramificación, degradación).

A continuación, el equipo implicado en el proyecto llevó a cabo un análisis en profundidad de las curvas reológicas con la ayuda de un reómetro capilar y un software de simulación fluidodinámica para optimizar el diseño del nuevo cabezal y de los tornillos de extrusión, prediciendo con precisión el comportamiento del material durante todo el proceso de mecanizado.

Una excelencia tecnológica, fruto de la consolidada experiencia de la empresa en el diseño de plantas de extrusión a medida: la solución inédita de Bausano presenta un cabezal multidiámetro en acero al carbono C45, compacto, modular y cromado en la superficie por donde circula el material, así como para el cilindro y los tornillos nitrurados. Estos últimos, relativos al modelo S16, han sido especialmente diseñados para garantizar un alto rendimiento con diferentes formulaciones de mezcla seca. La línea también estaba equipada con tres dosificadores volumétricos, uno para el PVC, uno estabilizador para evitar quemaduras y otro para el máster, dos zonas de fresado contrarias antes de la desgasificación, que aumentan y anticipan la capacidad de alimentación y gelificación, y final de línea con cuba, marcador de chorro de tinta, unidad de arrastre, cortadora y ensanchadora de tubos.

"El gran reto en términos de eficiencia productiva, ante una demanda cada vez más diversificada y unos plazos de entrega ajustados, reside en ser capaces de combinar una gran variedad y bajos volúmenes de producción, sin comprometer la calidad", afirma Massimiliano Fenili, director técnico de Bausano, quien concluye: "Bausano se compromete a construir plantas con un valor de OEE cercano al 80%, para que los clientes puedan ser cada vez más flexibles, eficientes energéticamente y con una producción sin residuos".