Menos es más: los nuevos cabezales de limpieza rotativos superan a los cabezales estáticos

Las fábricas de cerveza están constantemente sometidas a considerables aumentos en cuanto a costes de producción, por lo que uno de sus objetivos es reducir los costes y optimizar los procesos de limpieza que se puedan medir y cuantificar.

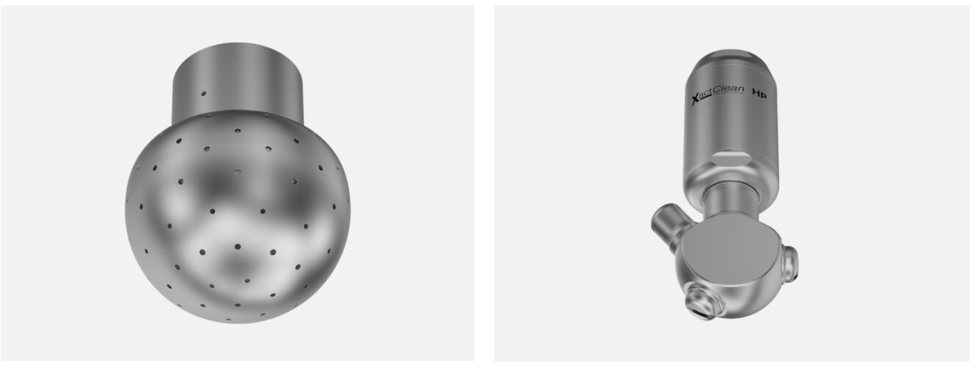

El innovador cabezal de limpieza rotativo XactClean HP, desarrollado por Lechler, incorpora unas boquillas de abanico plano que permiten ahorrar tiempo y dinero, gracias a la excepcional cobertura que ofrece. Este cabezal, en una serie de pruebas, fue capaz de reducir el tiempo de limpieza en un 40% y el consumo de agua fresca en un 30%, en comparación con las bolas estáticas. Además, nuestro cabezal XactClean cuesta aproximadamente un 60% menos que un cabezal de diseño similar.

Los procesos de limpieza fiables reducen el riesgo de paradas en la producción y mejoran la productividad

La higiene es absolutamente esencial para garantizar la calidad y uniformidad de los productos, especialmente en el sector alimentario destinado a consumo humano. Los procesos de limpieza industrial, como la limpieza in situ (CIP), contribuyen a largo plazo a mantener los niveles de higiene exigidos y proteger a los fabricantes contra costosas reclamaciones que pueden dañar su reputación. Los procesos automatizados se utilizan mucho en la industria cervecera, por lo que la fiabilidad y la eficiencia económica son criterios esenciales. Los trabajos de limpieza requeridos, dado que se realizan normalmente entre lote y lote producido, deben realizarse rápidamente, por lo que todo el tiempo que no se esté produciendo algo en el reactor, conlleva un incremento de costes.

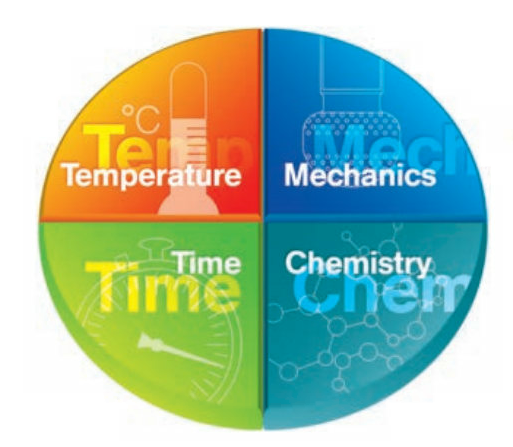

Con los procesos de limpieza modernos, la atención ya no se centra principalmente en la eficacia, sino también en la eficiencia. Los factores óptimamente combinados ofrecen un resultado de limpieza deseado, con un uso económico de los recursos.

Los factores que determinan el éxito de un sistema de limpieza son cuatro (Sinner Circle): la mecánica, la química, el tiempo y la temperatura. Un fabricante de boquillas innovador se centra, naturalmente, en el sistema mecánico y desarrollo y mejora de la tecnología de las boquillas, lo que permite reducir al mínimo los demás parámetros.

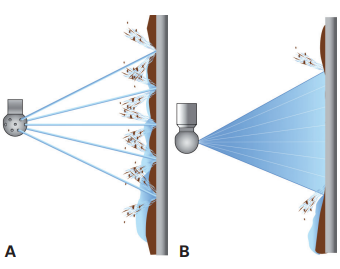

En tanques más pequeños, las bolas estáticas, con sus ángulos de pulverización fijos, son capaces de lograr el efecto de limpieza deseado. Sin embargo, su aplicación y eficacia en tanques de mayores dimensione está limitada, especialmente con suciedad persistente, ya que los potentes chorros sólidos limpian el punto de impacto y sólo aclaran los alrededores. Las boquillas de limpieza giratorias son la mejor opción para satisfacer las altas exigencias en términos de higiene, eficiencia económica y respeto al medio ambiente.

Cooperación eficaz entre la industria y la ciencia

Los ingenieros de Lechler y los especialistas de la cervecería de investigación de TUM Weihenstephan necesitaban información más precisa sobre este concepto. El contacto inicial se estableció en una reunión científica celebrada en Estados Unidos en 2014. En enero de 2016, la Escuela de Ciencias de la Vida Weihenstephan, que forma parte de la Universidad Técnica de Múnich, y Lechler, iniciaron conjuntamente una serie de pruebas científicas de boquillas.

“Como instituto de investigación para la elaboración de cerveza, siempre estamos interesados en prácticas que mejoren la eficiencia y eficacia”, afirma el Dr.-Ing. Johannes Tippmann, director de la cervecería de investigación de la universidad.

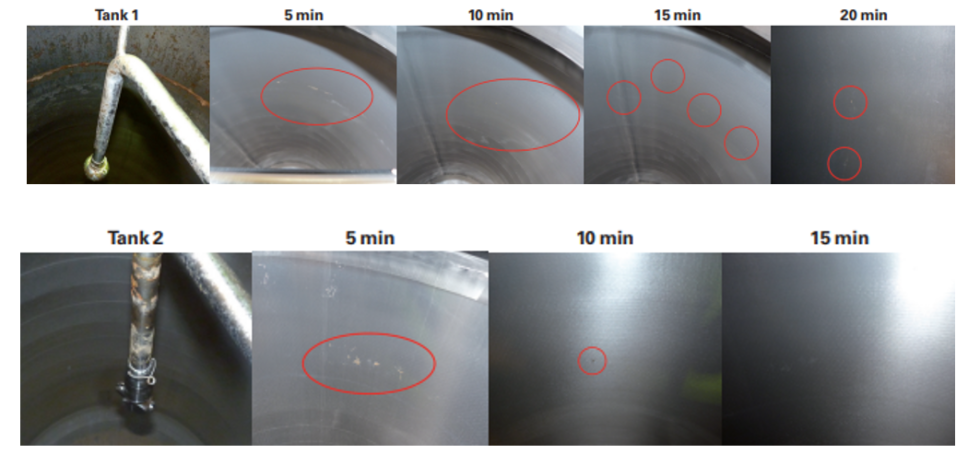

Para la realización de la prueba en condiciones comparables, se instaló una bola de pulverización estática de Lechler en un primer tanque y, un cabezal de limpieza rotativo de Lechler en un segundo tanque.

El diámetro de ambos tanques era de 1 m y una altura de 2,5 metros. Cada tanque se llenó con el mismo tipo de cerveza y los tiempos de fermentación y almacenamiento fueron idénticos. En ambos casos, se quedó adherida la típica levadura en la pared del tanque, por encima de la línea de llenado. Dependiendo del tipo de cerveza, se requirieron diferentes grados de esfuerzo de limpieza para eliminar eficazmente los residuos adheridos.

La boquilla de limpieza giratoria supera a la bola de pulverización

“Junto con Lechler, se definió la prueba y un sistema de limpieza de tres etapas para distintos tipos de cerveza”, afirma Johannes Tippmann.

Con una misma presión de 0,5 bar, ambos cabezales pulverizan agua, sin calentar, a la pared del tanque durante 15 segundos para eliminar los depósitos gruesos y ligeramente adheridos a las paredes de los tanques". En el segundo paso de limpieza, se utiliza una solución alcalina que se bombea posteriormente en el circuito de limpieza. A modo de prueba, los especialistas cerveceros de Weihenstephan detienen el proceso cada 5 minutos para determinar el nivel de progreso de la limpieza. Finalmente, y en una tercera etapa de limpieza, se limpiaron de nuevo ambos tanques con agua dulce durante 15 segundos para eliminar todos los residuos alcalinos.

La serie de pruebas se repitió varias veces con distintos tipos de cerveza, lo que produjo un resultado claro. La boquilla de limpieza rotativa es claramente superior a la bola de pulverización común, aunque la boquilla giratoria de la instalación CIP existente no funcionaba en la presión óptima de 2 a 5 bares. El mayor rendimiento de limpieza y la seguridad del proceso son claramente el resultado de la tecnología superior de la tobera con rotación controlada, así como del diseño especial. Los cabezales rotativos generan un mayor impacto (presión de impacto, efecto de limpieza) con una cobertura uniforme de la pared del depósito.

La secuencia de imágenes muestra el progreso de la limpieza del tanque 1 y del tanque 2, durante la limpieza con solución alcalina a intervalos de 5 minutos. En cada caso, se han marcado en rojo los residuos de levadura.

En el caso del tanque 1 (bola de pulverización), el tiempo total de limpieza fue de 25 minutos, mientras que en el tanque 2 (cabezal rotativo) el proceso de limpieza duró sólo 15 minutos. El consumo de agua dulce, antes y después de la limpieza, fue un 30 % inferior en el reactor 2 dado el menor caudal que presenta el cabezal rotativo frente al estático, a igualdad de presión. Con el tanque 1, el supervisor de la prueba abortó el proceso de limpieza después de 25 minutos, ya que no era posible eliminar más residuos con la bola de pulverización. “Un empleado tuvo que terminar la limpieza con un cepillo", explica Johannes Tippmann.

Inversión-Retorno

Los usuarios se benefician de los resultados de una limpieza de alta calidad, una fiabilidad total del proceso y tiempos de inactividad más cortos. Además, también contribuyen de forma sostenible a la protección del medio ambiente. El coste asociado de los cabezales rotativos se amortiza rápidamente, sobre todo si se compara la significativa reducción de los costes de explotación. “Conocíamos las limitaciones de las bolas de pulverización convencionales. Sin embargo, nos sorprendió por la claridad de los resultados. “En el futuro, los sistemas de limpieza eficientes cobrarán una mayor importancia también en las fábricas de cerveza”, según Johannes Tippmann.

La cooperación entre la TUM Weihenstephan y Lechler continuará en otra serie de pruebas: El objetivo es mostrar cómo se ve afectado el resultado de la limpieza aumentando gradualmente la presión de funcionamiento y el tamaño del depósito. Lechler utilizará los resultados para seguir optimizando los cabezales de limpieza rotativos. Con su robusto sistema de accionamiento, el cabezal rotativo, de acero inoxidable de alta calidad, ofrece un alto impacto y una larga vida útil. Es adecuada para tanques con un diámetro de hasta 8 m, con diferentes caudales. Para aumentar aún más la fiabilidad del proceso de limpieza, el cabezal rotativo también puede combinarse opcionalmente con un sensor de control de rotación.

Renombrados fabricantes de plantas en el campo del llenado y envasado de bebidas, confían desde hace muchos años en la tecnología y los conocimientos de la empresa Lechler, localizada en Metzingen.

La reducción de los costes de energía, recursos naturales y aditivos es un argumento importante

en la industria. Lechler nunca se centra sólo en las boquillas individuales, sino en el proceso global. Esto significa que las cervecerías pueden confiar en procesos de limpieza eficientes y concentrarse plenamente en su tarea principal: fabricar una cerveza realmente buena.

Si le es de interés, puede descargar nuestro catálogo de cabezales de limpieza, haciendo clic aquí.

Elegir a Lechler como socio proveedor significa elegir un retorno de inversión más rápido, asistencia local en todo el mundo e instalaciones de investigación y desarrollo multimillonarias líderes en el mercado.

Y a ti, ¿en qué te podemos ayudar hoy?

Lechler, S.A.

C/ Isla del Hierro nº 7 Of 1.3

28703 San Sebastián de los Reyes (Madrid)

Tf. (+34) 916 586 346

e-mail general: info@lechler.es