Cómo ahorrar 300.000 euros anuales

29 de diciembre de 2010

La empresa FMF también seguirá apostando en un futuro por las tecnologías CAD/CAM de Tebis y por un parque mecánico de alta tecnología para conseguir el éxito en las evoluciones que se desarrollen en el futuro. No obstante, la condición indispensable para dicho éxito es que las inversiones realizadas o planificadas sean rentables y se amorticen con rapidez. Y aquí es donde entra en juego Tebicon, proporcionando un asesoramiento profesional sobre procesos e inversiones. Aunque FMF ya disponía de procesos de trabajo adecuados y de trabajadores cualificados y comprometidos, también era preciso analizar en profundidad el proceso de valor añadido para poderlo optimizar adecuadamente.

Determinación de los puntos débiles. Cálculo de la rentabilidad. Potencial de optimización

En su asesoramiento sobre procesos e inversiones, Tebicon utiliza los métodos y las herramientas auxiliares de un asesor empresarial estándar, pero añade a esto un profundo conocimiento (know-how) del sector y una larga experiencia en los procesos de fabricación. Las medidas tomadas en la empresa FMF consistieron en realizar diferentes análisis y entrevistas, así como en efectuar una evaluación detallada de los datos y las informaciones que se recogían. Transcurridos unos pocos días, ya se habían identificado los puntos débiles principales de la cadena de procesos, lo que permitió representarlos de forma gráfica y evaluarlos desde el punto de vista económico. En este caso, el potencial de ahorro ascendía a 600.000 euros anuales. “Para poder mantener la posición en un mercado cada vez más competitivo, los procesos deben mantener su transparencia mientras se encuentren en curso, pero también deben optimizarse de forma continuada. Sin el apoyo externo no es posible detectar los puntos débiles de forma consecuente para subsanarlos según corresponda”, declara el director técnico de Operaciones, Jürgen Müller.

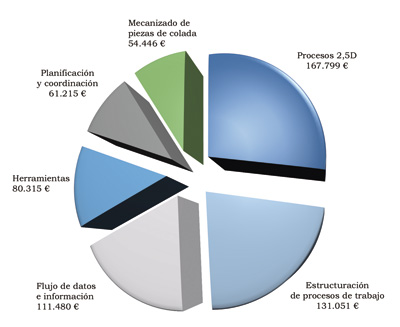

Análisis del potencial de la cadena de procesos

Con un potencial de ahorro de 167.000 euros anuales, el proceso de mecanizado ortogonal de 2,5D ocupó el centro de atención de todas las medidas de optimización. Se observó que los puntos débiles se encontraban en la existencia de errores y en tiempos de parada de las máquinas que, en determinadas instalaciones, llegaban hasta un 30%, lo que tenía su causa en la programación manual que se hacía en la máquina o en la elaboración y corrección de programas NC; además también se vio que los errores se debían a la falta de plantillas de mecanizado en la programación NC.

El segundo potencial de optimización más importante se encontró en el área de estructuración de procesos de trabajo con ahorros que ascendían a 131.000 anuales. Aquí también se detectó que la causa estaba en los tiempos de parada de la máquina, en los gastos de programación innecesarios y en errores que podían evitarse si se tuvieran directivas o estructuras más claras.

El tercer punto débil más importante era el flujo de datos e información que, al cambiarse, podía tener como consecuencia un potencial de ahorro de 111.000 euros anuales.

Basándose en estos resultados, se vio la posibilidad de elaborar medidas globales para la consecución de los potenciales de ahorro perseguidos. Además de desarrollar la estructura de un proceso ideal, se mantuvieron entrevistas con el director general y el director técnico de Operaciones de FMF para presentar propuestas claras de estructuración, planes de flujos de datos, análisis de eficacia y rentabilidad y medidas que pudieran contribuir a alcanzar los objetivos. El objetivo final era un retorno de la inversión (ROI) que, a su vez, reforzaría las ventajas de la optimización de procesos y de las inversiones planificadas, lo que sirvió en definitiva para convencer a los responsables de tomar las decisiones importantes. “Los puntos débiles se recopilaron de forma clara y estructurada y después, se presentaron propuestas de optimización. Tomamos la decisión de dejarnos asesorar por Tebicon en nuestros procesos en el momento adecuado”, afirma el director técnico de Operaciones Jürgen Müller.

Realización de los potenciales de ahorro

Pronto se hizo patente que las medidas de optimización propuestas debían ponerse en práctica con la mayor celeridad posible. La labor del asesor de Tebicon consistía en elaborar un plan de proyecto detallado, así como en definir pilares de desarrollo, administrar y controlar listas de tareas, coordinar medidas, asesorar y acompañar a la empresa FMF durante toda la puesta en práctica. A este respecto, este asesor tenía toda la responsabilidad para hacer que los potenciales de ahorro se convirtieran en realidad. Esta es también la convicción del señor Müller: “Tebicon debe llevar nuestros procesos por la senda adecuada. Cada empresa es responsable de la puesta en práctica interna de las medidas que correspondan. No obstante, cuando en el negocio diario alguna tarea se va a pique o no puede procesarse, Tebicon se encarga de volver a sacarla a flote”. Con todo, la tarea más importante del director del proyecto consiste en no perder de vista los objetivos y en vigilar de forma permanente los logros y progresos.

La atención debía centrarse claramente en los cuatro objetivos que se indican a continuación:

- Introducción de una fabricación NC automatizada y estandarizada.

- Aumento considerable de los tiempos de funcionamiento de la máquina.

- Optimización del flujo de información.

- Aumento de la transparencia en todo el proceso de fabricación.

Con las personas responsables de las áreas de diseño, programación y fabricación, se creó un grupo de control que se responsabilizó de las tareas correspondientes a toda la fase del proyecto. En el marco de la estructuración de procesos que se dió a continuación, se definieron en un primer paso las herramientas de taladro y fresado. Sólo esto permitió conseguir una reducción del 50% en los tiempos de parada de las máquinas, sobre todo gracias a la disminución significativa de los tiempos de equipamiento de herramientas.

A continuación, fue posible estructurar el mecanizado 2,5D mediante la creación de plantillas de mecanizado en el sistema CAD/CAM de Tebis. De forma paralela, el asesor de Tebicon optimizó el intercambio de datos entre la construcción y la programación. Gracias a la automatización en el flujo correspondiente a los datos técnicos de fabricación fue posible prescindir de la necesidad de disponer de información adicional fuera de los archivos de Tebis. A su vez, esto redujo a un mínimo las fuentes de errores y aumentó considerablemente la seguridad de los procesos. Sólo con la optimización de la cadena de procesos 2,5D se ahorran más de 70.000 euros anuales. Por otro lado, una integración más eficaz de la tecnología del visualizador de Tebis como instrumento central de intercambio de información permitió el acceso a todos los datos desde cualquier lugar. Esto reduce la cantidad de preguntas en un 60% y evita también que se formen fuentes de errores. Se logró sobre todo un aumento significativo en la capacidad de actuación y en la autonomía del los trabajadores del turno de noche, que antes se veían obligados a parar la producción si faltaba algún dato.

La introducción de la programación en 2,5D de Tebis por parte de los fresadores a pie de máquina garantizó una enorme descarga del departamento de programación y además, proporcionó capacidades adicionales, por lo que ahora ya no es necesario comprar o contratar servicios de mecanizados externos. Globalmente la estandarización también tiene como resultado que los programadores NC puedan intercambiarse entre sí, lo que aporta más flexibilidad en el caso de que uno de ellos se ponga enfermo, esté de vacaciones o se ausente por cualquier otro motivo.

Control de objetivos

Los números calculados en el análisis de ahorros potenciales realizado por Tebicon son bastante conservadores y se apoyan exclusivamente en las afirmaciones de los usuarios. Esto significa, pues, que la empresa FMF se identificó de inmediato con los objetivos económicos.

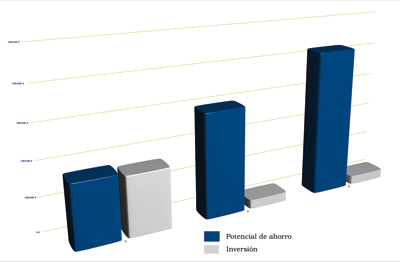

Se calculó que, en el caso de que todas las medidas de optimización se implantaran con éxito, el potencial de ahorro ascendía a unos 600.000 euros anuales. En el marco del plan por etapas se acordó con FMF que en el primer año de la optimización debía alcanzarse un 30% del potencial global. Después del segundo año debía lograrse ya el 50% y después del tercero, debería alcanzarse un 70%.

Cuando se vio que una gran parte de las medidas de optimización planificadas se habían llevado a la práctica ya en el primer año, todos los implicados se dieron cuenta de la importancia de definir a continuación el grado de logro de los objetivos. Así pues, el asesor de Tebicon llevó a cabo un análisis detallado y minucioso que se basaba en los datos procesados en el marco del asesoramiento sobre procesos e inversiones. El resultado fue enormemente positivo:

| Año 1 | Año 2 | Año 3 | |

| Grado de logro de resultados | 30% | 50% | 70% |

| Inversión | 173.520 | 26.000 | 26.000 |

| Potencial de ahorro | 181.892 | 303.153 | 424.414 |

| Ventajas netas | 8.372 | 277.153 | 398.414 |

Total ventajas netas: 683.939

La inversión se amortiza después de 11,45 meses.

Tan sólo después de un año se había conseguido un 55% del potencial de optimización, lo que correspondía al grado de logro de objetivos del segundo año. Y traducido a números, esto supone un ahorro de más de 300.000 euros anuales. Sobre todo en los tres principales puntos más débiles.

El proceso 2,5D, así como el flujo de datos e información y la estructuración de los procesos de trabajo se establecieron en un 70% gracias a los potenciales de optimización. La motivación de los trabajadores también aumentó de forma considerable.

“A pesar de contar con un equipo motivado y comprometido, sin el apoyo de Tebicon la empresa FMF no podría estar donde se encuentra hoy en día. Así pues, recomiendo encarecidamente a todas las empresas que den este paso y acudan a la experiencia de Tebicon para realizar un análisis y una optimización de sus procesos. Y por cierto: la colaboración con Tebicon implica algo más que la integración del software de Tebis. En realidad se trata ante todo del aumento del valor añadido del proceso global”. Estas fueron las palabras con las que Jürgen Müller resumió su experiencia con Tebis.