Vigilancia de los vapores de aceite en instalaciones de aire comprimido especializadas

"Únicamente lo que puede medirse puede gestionarse”. Esta es la conocida regla de oro cuando se habla de seguridad de procesos, que describe perfectamente el problema que tienen las empresas que necesitan una calidad de aire comprimido particularmente alta, sobre todo en cuanto a disponer de un aire comprimido libre de aceites de forma segura y fiable.

Habitualmente, los usuarios de aire comprimido determinan cual es el contenido residual de aceite en el aire utilizado en sus instalaciones enviando muestras puntuales al laboratorio para su análisis. En la mayoría de los casos, los resultados de estos análisis están disponibles después de varios días e incluso semanas. Es decir: demasiado tarde para poder reaccionar con rapidez y eficacia ante cualquier problema de calidad del producto final causado por un aire comprimido contaminado con aceite. En el caso más frecuente, y probablemente el peor de ellos, el daño evidente causado al producto o los problemas durante la producción existen desde hace tiempo. Las consecuencias son costosas: parada de la producción, tasas de rechazo mayores e incluso demandas procedentes de los compradores.

Así pierden anualmente enormes cantidades de dinero establecimientos productivos por todo el mundo, como resultado de haber utilizado un aire comprimido con un nivel residual de aceite superior al tolerable en cada proceso productivo. La causa: aceites que han, entrado en el sistema de aire comprimido y que se detectaron demasiado tarde, y su expansión descontrolada hasta alcanzar los puntos de uso.

En este sentido, el problema se focaliza principalmente en aerosoles y vapores de aceite. Las fracciones de aceite contenidas en el aire comprimido se expanden en las herramientas y la maquinaria, causando consecuencias negativas. Por ejemplo, se depositan sobre las superficies, dejando una película de aceite que dificulta la adhesión de la pintura, complica el pegado de partes e incluso contamina el producto.

No debería ser sólo limpio, sino puro

La clasificación de las clases de aire comprimido viene definida por la norma ISO 8573-1. Pero ocurre que en numerosos campos de aplicación incluso el estándar fijado por la clase 1, que tiene la calidad más alta de aire comprimido y es una clase técnicamente exenta de aceite, no define un aire comprimido lo suficientemente limpio.

De acuerdo con los valores que otorga esta clasificación, el contenido de aceite del aire comprimido (incluyendo los vapores de aceite) no puede exceder los 0,01 mg/m³ en la clase 1. Esto corresponde a cuatro centeavos de lo que se encuentra en el aire atmosférico; esta cantidad ya es despreciable y difícilmente puede detectarse. Pero para la seguridad de los procesos en ciertas aplicaciones del aire comprimido, esta calidad está lejos de lo requerido. Campos como el de la tecnología médica, la producción farmacéutica, las técnicas de medición, así como el procesado de alimentos y el envasado de alimentos o medicamentos.

En estos y otros campos de aplicación similares, el requisito es un aire comprimido fiable y exento de aceite, con un contenido residual de aceite inferior a 0,003 mg/m³. En otras palabras, no sólo tiene que ser limpio, sino que tiene que ser absolutamente puro. En la práctica, resulta ya de entrada bastante difícil producir un aire comprimido que resulte exento de aceite hasta dicho grado, aunque no imposible. Pero ya volveremos a este tema más adelante. Mucho más complicado y sin éxito hasta ahora era la verificación en tiempo real de la calidad de dicho aire comprimido Una monitorización del aceite residual en el caudal de aire comprimido ininterrumpida, continua, y documentada resultaba imposible.

La mejor elección hasta ahora han sido las pruebas en laboratorio. Los resultados de este tipo de pruebas se demoran un periodo de tiempo considerable tras haber tomado la muestra. En el intervalo, el daño ya puede estar hecho. Y en demasiadas ocasiones, esto es exactamente lo que ocurre: paradas de la planta, aumento del porcentaje de rechazo del producto acabado. Menos satisfactorio aún resulta el frecuentemente practicado “principio de la esperanza”: todo está bien mientras no surjan alteraciones en el producto o durante los procesos. Un procedimiento muy arriesgado, y sin embargo aplicado habitualmente.

El dilema de los sistemas HACCP

Este tipo de imprevistos o improvisaciones más o menos incalculables se dan en la práctica y van en contra de otra regla de la garantía de los procesos productivos: “lo que no puede medirse no puede convertirse en un estándar”. Este dilema se pone muy de manifiesto usando el ejemplo de los sistemas de HACCP empleados cada vez más en el sector de la producción de alimentos. HACCP representa “análisis de riesgos y puntos de control críticos”. El concepto de la seguridad alimentaria fue desarrollado originalmente por la agencia aeroespacial norteamericana –NASA- para la producción de los alimentos destinados a los astronautas. Hoy, el término 'HACCP' indica la sistematización de los ciclos de procesos productivos en la industria alimentaria. Esto también incluye la grabación y la documentación de todos los datos críticos relevantes a la calidad, así como el examen exhaustivo de las fuentes de peligro potencial. Esto, a su vez, requiere la instalación de tecnologías de evaluación y medición potentes y de funcionamiento continuo. En el caso de la vigilancia de los vapores de aceite en las instalaciones de aire comprimido, esto era completamente imposible hasta mediados de esta década, pues la tecnología correspondiente todavía no existía.

El resultado: de hecho, la especificación de la calidad del aire comprimido se omitía y evitaba. Con la consecuencia, y también con la conciencia, de que la seguridad en los procesos quedaba por tanto considerablemente restringida. Lo mismo ocurría en campos industriales con requisitos de calidad en los procesos igualmente extremos, aunque no se utilizaran sistemas de tipo HACCP; por ejemplo en el sector farmacéutico, médico, tecnología de precisión o laboratorios. Lo que todos estos campos industriales tienen en común es el deseo de un control máximo del contenido de vapores de aceite en el aire comprimido. Y ahora este control puede tenerse.

El fin de la falta generalizada de control

Una nueva tecnología pone fin a esta falta general de control. Permite medir y vigilar en tiempo real, de forma estacionaria, el contenido residual de vapores de aceite en el caudal de aire comprimido de acuerdo con la ISO 8573-5.

El Meptpint OCV –éste es el nombre de la innovación de la aquí hablamos–, es un sistema de medición para la detección de vapores de hidrocarburos. Vigila online el contenido de aceite residual en el flujo de aire comprimido hasta un rango de 0,001 mg/m ³. A partir de ahora, estos valores límites extremos en cuanto a contenido de aceite residual pueden supervisarse en tiempo real y de forma permanente durante el funcionamiento normal de la instalación.

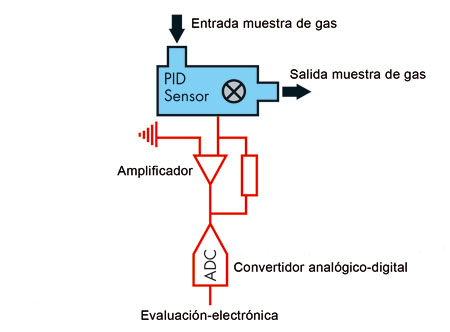

Con este fin, se extraen continuamente muestras desde el caudal de aire comprimido y se desvían mediante una pequeña tubería a la unidad del sensor del dispositivo; sus dimensiones aproximadas son de 23 x 20 centímetros. En la unidad del sensor, el contenido de vapores de aceite se mide mediante un PID (detector de fotoionización).

El principio de medición del PID se basa en la ionización de las moléculas de gas con radiación ultravioleta y en el registro de la corriente de iones resultante. Esta señal eléctrica se mide, se amplifica y se evalúa electrónicamente. Posteriormente, los resultados se reflejan en la pantalla táctil de la unidad de evaluación del Metpoint OCV, de dimensiones generosas y fácil lectura.

Al mismo tiempo que los datos registrados se exhiben en la pantalla, éstos quedan almacenados en la memoria interna del dispositivo que tiene una capacidad de 2GB. Esta gran memoria permite grabar las mediciones registradas de forma continua durante diez años.

En el caso de que el valor de vapores de aceite registrado en el caudal de aire comprimido exceda el límite de tolerancia, el Metpoint OCV accionará automáticamente una alarma. De esta forma se detectan y señalan inmediatamente concentraciones de aceite residual inadmisibles, y se evitan las costosas consecuencias de la expansión del aceite por la instalación productiva.

El responsable de la planta de aire comprimido puede fijar estos valores que disparan la alarma de forma autónoma. Esta función viene protegida por una contraseña para prevenir la modificación involuntaria o desautorizada del valor límite. De esta forma, el Metpoint OCV permite la medición en tiempo real, día y noche, del contenido de vapores de aceite en sistemas de aire comprimido muy exigentes en cuanto a la pureza del aire.

La calidad del aire comprimido permanentemente documentada

También la capacidad que tiene este sistema de monitoreo para documentar la información obtenida abre posibilidades totalmente nuevas en cuanto a la calidad de la vigilancia y a la seguridad de los procesos productivos en este tipo de instalaciones. Los datos adquiridos pueden utilizarse tanto para documentar de forma ininterrumpida la calidad del aire comprimido como para identificar las fuentes de contaminación. Este plus de seguridad es una valiosa ventaja, que excede con mucho la práctica habitual, consistente en analizar muestras puntuales en laboratorio.

Otro salto cualitativo es la capacidad de esta nueva tecnología para adaptarse y trabajar conjuntamente con los sistemas informáticos de las plantas productivas. Gracias a la conexión de los dispositivos informáticos eficaz y sin problemas, la integración con la infraestructura informática preexistente del usuario se lleva a cabo sin trabas.

Esta manera de idear y actuar de forma sistemática y completa es el distintivo de Beko Technologies, especialista en aire comprimido alemán que ha desarrollado y fabrica el Metpoint OCV. Antes de recomendar la instalación de un nuevo componente en una planta de aire comprimido, el enfoque de Beko siempre es observar los equipos y la tecnología ya instalados caudales arriba y abajo.

Esta perspectiva es ideal cuando todos los elementos de una planta de aire comprimido relacionados con la calidad y el control del aire vienen de un único fabricante; esto es perfectamente posible gracias a la amplia gama de Beko Technologies en evacuación y tratamiento del condensado, filtración, secado, medición y control del aire comprimido.

Como ejemplo de este maridaje, está el socio ideal del Metpoint OCV, el oxidador catalítico de hidrocarburos BekoKat, que garantiza una pureza total del aire comprimido superior a lo exigido por la clase 1 de la ISO 8573-1 (contenido residual de aceites inferior a 0,003 mg/m3), ya que convierte cualquier hidrocarburo presente en el caudal de aire comprimido en agua y dióxido de carbono.

Identificar los puntos débiles

Aunque estas condiciones ideales raramente se dan en una planta de aire comprimido, las capacidades del sistema de medición de Metpoint OCV no quedan en modo alguno restringidas. En cualquier caso es de gran importancia prestar mucha atención a las fuentes de peligro que la entrada de aceite en una planta de aire comprimido supone; éstas fuentes son conocidas, pero a menudo son ignoradas o subestimadas.

En este sentido, incluso los compresores “exentos de aceite”, por ejemplo, no proporcionan una protección real en la mayoría de condiciones de funcionamiento. De hecho producen una calidad de aire comprimido que se corresponde con el nivel de calidad del aire de entrada. Desgraciadamente, cuando el compresor toma el aire del ambiente “normal” (es decir, que no está instalado en una sala especial y “blindada”), este aire de entrada ya viene cargado de hidrocarburos.

El aire es comprimible. Los materials sólidos y líquidos no son comprimibles. El resultado es la concentración de los contaminantes en el aire comprimido. De este modo, multitud de hidrocarburos se incorporan al proceso de compresión: disolventes (por ejemplo, las cetonas), hidrocarburos aromáticos (como benceno, tolueno y xileno), o los hidrocarburos aromáticos policíclicos (como la naftalina). Además, el aire ambiente contiene residuos del combustible tales como gasoil, gasolina o keroseno. Incluso la instalación de un compresor exento de aceite en una zona separada y bien protegida de estos hidrocarburos presentes en el aire ambiental no supone una garantía de que el aire de entrada es limpio, ya que el mismo compresor exento emite vapores de aceite desde la ventilación de su caja de cambios. En compresores grandes, este efecto ocurre casi permanentemente.

La conclusión: en el caudal generado por un compresor exento, es decir que no utiliza aceites para lubricar, sellar o refrigerar durante estrictamente el proceso de compresión del aire, no se puede esperar un aire comprimido limpio de forma fiable y segura. Por supuesto, esto es mucho más patente en el caso de compresores inyectados de tornillo o de pistón lubrificados por aceite. En este último caso, la utilización caudal abajo de sistemas de filtración (basados en el carbón activo), o del anteriormente mencionado Bekokat, resulta vital. En aplicaciones críticas, incluso si disponen de compresores “sin aceite”, también aplicable esta recomendación.

Calibración y mantenimiento en la misma instalación de aire

El mantenimiento del Metpoint OCV demuestra la preocupación desde la fase de desarrollo del producto de dar una solución completa. El mantenimiento y la calibración de este dispositivo se hace en la misma instalación de aire, sin necesidad de moverlo, reducir la presión de la instalación o tener que pararla. Gracias a un by-pass, el punto de medición se puentea durante el corto período de mantenimiento.

El Metpoint ya ha pasado su bautismo de fuego

El nuevo Metpoint OCV de Beko Technologies ya ha pasado su bautismo de fuego en una planta farmacéutica francesa tras una fase de pruebas durante el verano y el otoño pasados. Durante este periodo, este sistema de medición detectó una contaminación aguda por aceite, y evitó daños y pérdidas de producción importantísimos gracias a su alarma inmediata.